年处理100万吨甲醇制对二甲苯PX项目项目摘要Word文档格式.docx

《年处理100万吨甲醇制对二甲苯PX项目项目摘要Word文档格式.docx》由会员分享,可在线阅读,更多相关《年处理100万吨甲醇制对二甲苯PX项目项目摘要Word文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

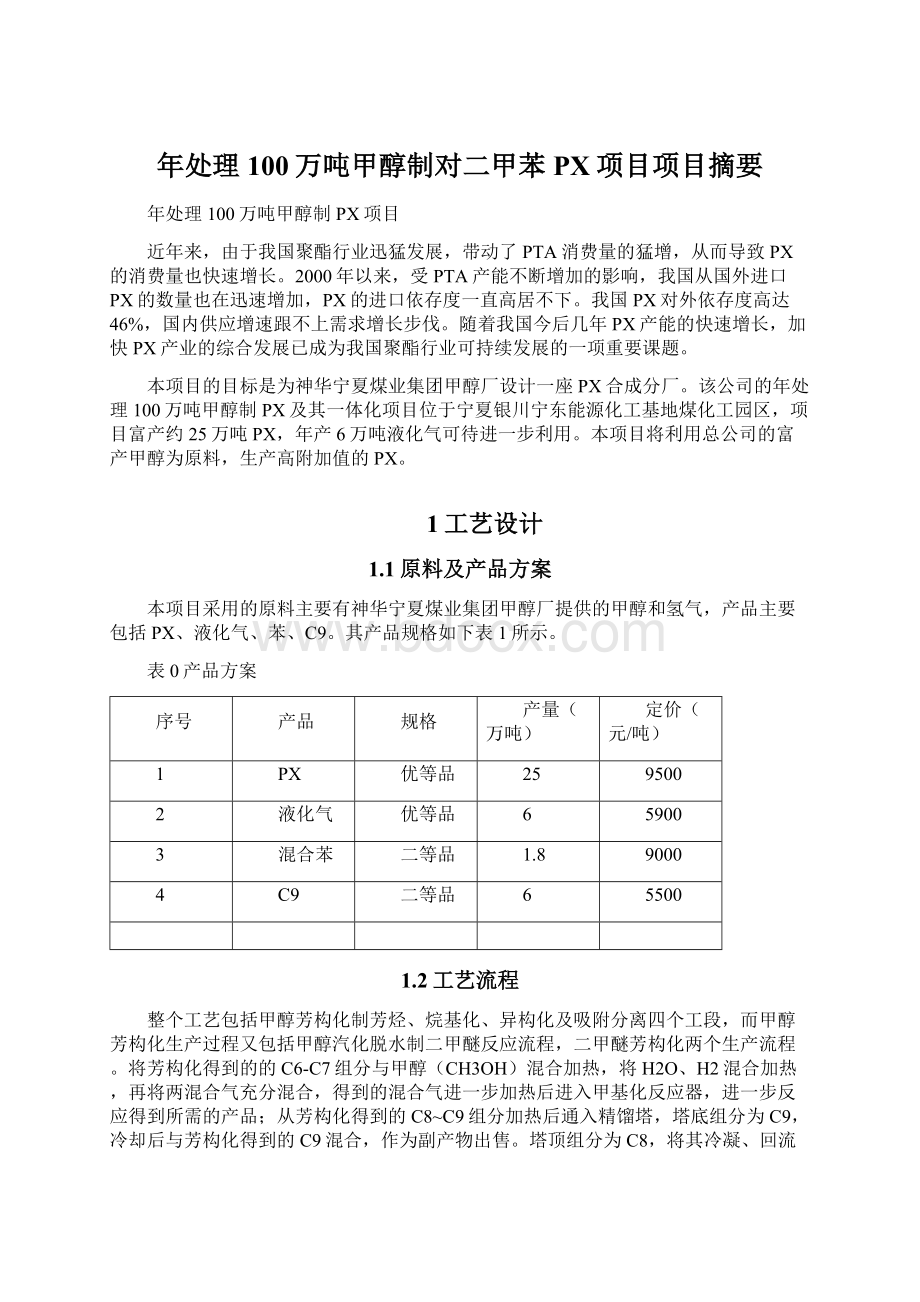

规格

产量(万吨)

定价(元/吨)

1

PX

优等品

25

9500

2

液化气

6

5900

3

混合苯

二等品

1.8

9000

4

C9

5500

1.2工艺流程

整个工艺包括甲醇芳构化制芳烃、烷基化、异构化及吸附分离四个工段,而甲醇芳构化生产过程又包括甲醇汽化脱水制二甲醚反应流程,二甲醚芳构化两个生产流程。

将芳构化得到的的C6-C7组分与甲醇(CH3OH)混合加热,将H2O、H2混合加热,再将两混合气充分混合,得到的混合气进一步加热后进入甲基化反应器,进一步反应得到所需的产品;

从芳构化得到的C8~C9组分加热后通入精馏塔,塔底组分为C9,冷却后与芳构化得到的C9混合,作为副产物出售。

塔顶组分为C8,将其冷凝、回流,再与氢气混合、加热后,通入异构化反应器。

反应产物经冷却后进行气液分离,气相为未反应的氢气,可再次与C8混合,进行异构化反应;

液相为粗对二甲苯产品。

1.2.1甲醇二步法制芳烃工段

图5.4甲醇二步法制芳烃工段流程图

国外较早研究合成气-步法生成二甲醚的公司有:

丹麦托普索(Topscpe)、日本钢管(NKK)、美国空气产品(APC)等,其中托普索采用气固相固定床反应器一步法生成二甲醚,APC公司和日本钢管公司都是采用浆态床合成二甲醚。

目前,一步法工艺制二甲醚还未有建成的工业装置。

故我们采用甲醇二步法制芳烃。

第一步反应释放的热量是总反应的15%~20%,采用多段绝热段间间接换热或冷激换热式反应器,可以减少循环气量,但是床内逐层老化是采用多段固定床的开发工作复杂化。

如果采用段间进料,其缺点是甲醇和芳烃相混,使均四甲基苯的生成量增加。

故第一步反应采用列管式固定床反应器,第二步反应采用流化床反应器。

第一工段如下:

来自邻厂管道的甲醇首先经预热、蒸发成甲醇蒸汽,加热至250℃后送入列管式固定床反应器R0101,反应压力为1.4MPa。

将反应产物冷却进入精馏塔T0101精馏,塔底得到重组分甲醇和水,可进一步分离,塔顶为二甲醚。

将二甲醚加热到380℃送至流化床反应器R0102,反应压力不变。

从反应器出来的主要有C1-C5烷烃、芳烃、烯烃,还有少量二氧化碳、一氧化碳、氢气,夹杂少量未反应的二甲醚和少量流失的催化剂。

催化剂用沉降槽沉降分离后可以回收利用,其余组分冷却后进入下一工段。

1.2.2芳烃低碳烃分离工段

图5.5芳烃低碳烃分离工段流程图

从芳构化工段出来的产物经冷凝器E0201冷却,通入二相分离器V0201分离,将液态(芳烃、水)和气态(C1-C5、氢气、一氧化碳等)分为两股。

液态组分进入精馏塔T0201减压精馏,将苯甲苯与C8及C8+芳烃分离分别流向下一工段。

气相组分进入闪蒸罐降温增压至3.1MPa,大部分气体被压缩液化,杂质氢气、一氧化碳、二氧化碳从罐顶排出,其余被压缩的液体进入分隔壁精馏塔T0202,塔顶出来是C1-C3和少量的一氧化碳和二氧化碳,塔底馏出C4-C5,从塔侧出来的是为反应完的二甲醚,可以回流至第一工段继续参加反应。

C1-C5为低碳烃混合气,作为本项目的副产,根据需求可以进一步分离提纯。

1.2.3甲苯甲基化工段

图5.6甲苯甲基化工段流程图

将芳构化并分离得到的的C6-C7芳烃与甲醇(CH3OH)混合加热,再与水蒸气、氢气混合,将两混合气充分混合,得到的混合气进一步加热至反应温度进入固定床反应器R0401反应(反应温度450℃,常压,空时1-2h-1)。

由于反应放热,从反应器出来的气体温度会高于450℃,补充甲醇进行冷激料后温度降到450℃左右,再次进入串联的另一个甲基化反应器反应,生成二甲苯及其副产物(如苯、乙苯、C9),反应温度又升至450℃以上。

反应器中出来的气体经冷却进入闪蒸罐V0404,气液两相分离,分离出副产物烯烃及未反应完的氢气。

余下组分再通入脱苯塔T0401,塔顶组分经冷凝回流得到粗苯,需进一步提纯;

塔底组分冷却后进入脱水塔,得到粗对二甲苯,需进入吸附分离工段提纯。

1.2.4C8异构化工艺

从分离工段得到的C8~C9组分加热和载气氢气混合加热至反应温度通入异构化固定床反应器(压力1.6Mpa,温度420℃-425℃,空时1.5h-1)。

反应产物经冷却后进入提纯工段。

1.2.5粗对二甲苯提纯工艺

将甲基化得到的产物通入分离段脱苯塔T0401,将苯与甲苯分离,塔顶出来的水和甲苯流入液液倾析器,上层液体为苯层,下层为水层。

塔釜出来的组分经泵抽入下一脱水塔T0402,塔顶的出料为水循环利用;

异构化产生的组分冷却后进入闪蒸罐,脱除气相杂质。

甲基化和异构化得到的粗对二甲苯产品混合,进入吸附分离装置得到纯度为99.7%的对二甲苯。

吸附分离器V0606是一系列复杂的化学装置,包括:

吸附器、抽提液塔、抽余液塔、冷凝器、再沸器,如下图。

1.3工艺改进

1.3.1三效蒸发工艺

液液倾析器V0406出来的水和精馏塔T0102塔底出料经换热器E0105换热后的水进入混合器V0605处理过后,通入第一蒸发罐V0601,热量来源于低压蒸汽。

罐底的液体进入第二蒸发罐V0602,罐顶的蒸汽经冷却进入精馏塔T0601,换热器的热加热蒸发罐,如此循环。

多效蒸发工段的体系真空度由尾端真空泵维持,体系压力在各效蒸发器逐渐降低,料液的沸点也逐渐降低,从而可以使用前一效的二次蒸汽作为热源加热。

多效蒸发的浓缩程度越高,则去生化处理的水量增加,可有效降低浓废水的烧却量,节约燃料,降低能耗。

1.3.2分隔壁精馏塔

经AspenPlus软件模拟并比较可得:

分隔壁精馏塔的流程中减少了精馏塔数量,同时也减少了一个再沸器和冷凝器,从而减少了固定投资。

因此选用分隔壁精馏塔既节省了能源又能为本项目带来了良好的经济效益。

通过统计两者的塔顶冷凝器和塔釜再沸器的能耗得出两种流程的能量利用效率,在进料温度,压力,都相同的前提下,得到相同的产品。

通过塔顶冷凝器和塔釜再沸器比较能耗的利用。

详细数据见表3。

表3双塔精馏与分隔壁塔比较

塔设备

冷凝器1

/kw

冷凝器2

再沸器1

再沸器2

总计

节能%

传统双塔精馏

3514.4

3291.5

3825.7

4334.4

14966

分隔壁塔

5854.2

5488.2

11342.4

24.2

经以上比较可以见,在得到相同的产品时,分隔壁塔节能效果明显,减少了24.2%的能量,同时减少了一个再沸器,减少了设备的投资。

1.3.3热泵技术

本项目T0401脱苯塔塔顶温度89.3℃,塔底温度100.9℃,相差11.6℃,符合热泵精馏技术使用条件。

该塔采用塔顶气体压缩式热泵,可大幅度减少能耗。

通过AspenPlus对热泵精馏过程进行模拟,如图3所示:

图3热泵精馏模拟流程图

通过模拟,采用热泵精馏技术可减少25324.7KW的能量消耗,节能64.07%。

1.3.4工艺特点

随着经济和社会的发展,国家和地方各级政府对环境保护越来越重视,环境友好型生产工艺将成为化学工业的发展趋势。

本工艺采用比较廉价、清洁的甲醇为原材料生成PX,通过能量集成分析,大幅度降低了耗电量。

并在工艺生成过程中对尾气进行综合处理处理、废水利用、废水副产物回收、基本实现低排放,达到了绿色、环保、清洁生成的要求。

2节能设计

通过用AspenEnergyAnalyzer软件,然后根据夹点设计法,结合本厂设备布置的实际情况,在满足设计目标公用工程费用和设备费用最小的情况下,设计出最优换热网络。

如图4所示为总费用最少换热网络方案。

图4总费用最少换热网络

3设备设计

本设计根据Aspenplus的模拟结果,我们对工艺流程中的氧化反应器R0101、脱二甲醚塔T0101、换热器E0103进行了详细设计,包括基本的设备设计参数和特殊内构件的设计。

利用Cuptower、SW6及KG-tower软件对流程中的全部塔设备进行了工艺设计、基本参数设计和机械强度校核。

利用AspenExchangerDesignRate对全部的换热器进行了工艺设计、选型、基本参数设计和机械强度校核。

此外还对泵、鼓风机、压缩机、储罐、缓冲罐、回流罐等设备进行了选型。

4控制方案

本项目对精馏塔、反应器、泵、压缩机等设备进行了基本控制,以萃取精馏塔为例:

(1)进料温度利用进料预热热量的均匀控制系统维持基本稳定。

(2)回流量经过计算机动态控制给定,结合塔顶回流罐的液位控制系统和塔顶冷凝器的温控系统,可以在线调节塔顶产品的组成。

(3)通过再沸器的温度控制和塔釜的液位控制以调节采出比以控制塔底产品的组成。

5总图运输

我们通过对银川市宁东能源化工基地概况的了解,确定最终的选址为宁工能源化工基地煤化工园区神华宁夏煤业基地甲醇厂一侧,其具有优越的地理位置丰富的原料来源、便捷的交通运输和优惠的园区政策等优点。

总图布置遵循“节约用地,合理规划,安全为主,美观结合”的原则,对全厂进行了有序的布置,厂区包括生产区,辅助生产区,行政区和罐区,本设计团队首先利用AutoCAD进行厂区和车间的二维绘制,再采用3Dmax、CAD-worx等软件进行三维制作。

5.1厂址选择

本项目所在厂址位于江苏连云港徐圩新区石化工业园区,具备以下良好条件:

(1)丙烯原料供应充足,可总厂内部供应,无需外购,节约原料成本;

(2)厂区位置不占用耕地、军事基地等;

(3)工程地质条件很好,地貌相对平整,有利于控制土建工程成本;

(4)水文地质条件较好,项目所需的工业用水和生活用水可以得到保证;

(5)交通运输的基础设施条件很好,需要建设的连接厂区与规划区道路很短并且水运发达,尤其是新建的深水港,为我们丙烯酸的出口提供了得天独厚的条件;

(6)园区内建有220千伏洋桥输变项目,园区内电力供应充足,保障工业生产的需要;

(7)项目的建设将获得国家相关方针、政策的指导和鼓励,同时享有地方政策优惠。

5.2厂区布置

厂区布置划分为四个区域:

生产区、生产辅助区、储罐区以及行政生活区。

具体如图5所示。

采用AutoCAD对厂区进行平面设计。

使用SketchUp软件完成了工厂建模。

使用管道设计软件PDMAX完成车间建模。

最后使用漫游软件Lumion完成车间和工厂的三维构图,完成最终设计。

图5厂区平面布置图

6环境与安全

6.1环保措施

本工程依据各类污水的水质特征,实施统筹的水务管理,尽可能做到一水多用和回收利用,节约用水。

遵循“清污分流”的原则设置生产污水系统、生活污水系统、雨水及清净下水系统。

生产污水系统用于收集工艺废水、地面冲洗水和污染区初期污染雨水。

6.2安全评价

本项目采用重大危险源识