液压润滑系统油冲洗Word文件下载.docx

《液压润滑系统油冲洗Word文件下载.docx》由会员分享,可在线阅读,更多相关《液压润滑系统油冲洗Word文件下载.docx(11页珍藏版)》请在冰豆网上搜索。

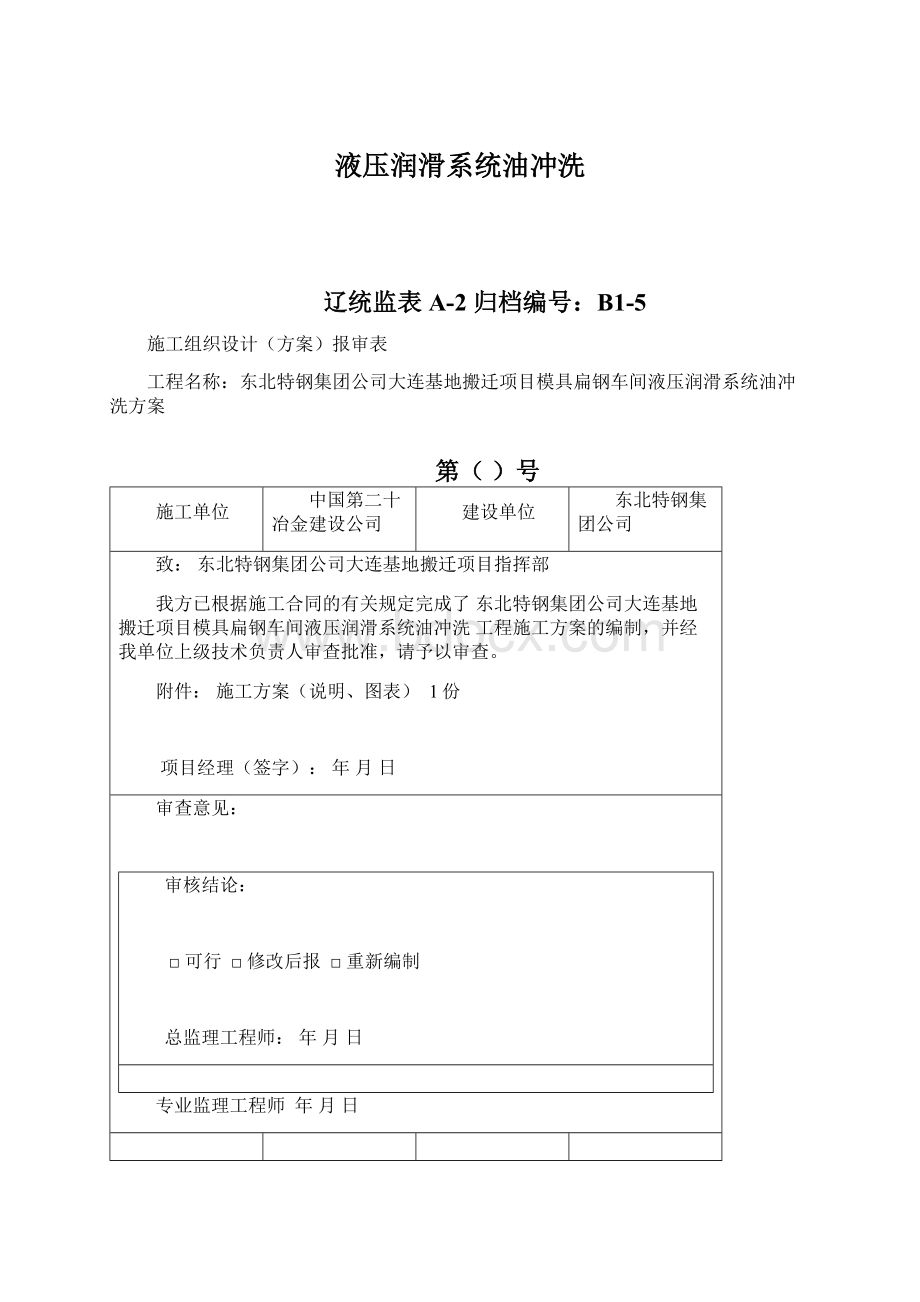

专业监理工程师年月日

本表由施工单位填报,一式四份,经项目监理机构审核后,施工单位留存一份,项目监理机构存三份。

审批页

东北特钢大连基地环保搬迁工程项目经理部:

我公司施工的模具扁钢车间液压润滑系统油冲洗方案,已编制完成,请贵方予以审批:

审批页

项目经理:

项目总工程师:

工程安全部:

技术质量部:

经营部:

物资采购部:

综合办公室:

编号:

东北特钢集团大连基地环保搬迁工程

模具扁钢车间液压润滑系统油冲洗方案

编制:

日期:

审核:

中国二十冶东北特钢大连基地环保搬迁工程项目部

2011年2月22日

目录

一、工程概况及特点

二、编制依据

三、管道油冲洗前应具备的条件

四、液压润滑系统油冲洗

五、安全技术保证措施

六、质量保证措施

七、施工人员组织措施

八、施工机具组织措施

九、施工措施材料计划

一十、液压系统油冲洗示意图

模具扁钢车间液压润滑系统由中国一重集团有限公司设计(轧机主电机由启动润滑设计制造),我单位负责施工。

液压润滑系统在冶金工程中是一个重要组成部分,而该系统的油冲洗更是关键的一步,下面以东北特钢集团大连基地环保搬迁工程模具扁钢车间的液压润滑系统为例对此关键一步进行阐述。

整个液压润滑系统管道外径为φ16~φ273不等,合计约3000余米,管道材质为不锈钢管道。

模具扁钢车间液压系统管道油冲洗主要分为炉前区域系统、轧机辅助传动区域系统、轧机HGC&

AWC区域系统、矫直区域系统、冷床区域系统等,共计5个系统。

模具扁钢车间润滑系统管道油冲洗分为轧机区域稀油润滑系统,共计1个系统。

模具扁钢车间液压系统工作介质为ISOVG46抗磨液压油,冲洗油采用快顺32冲洗油,冲洗装置采用我单位的专用冲洗泵,系统清洁度等级:

轧机辅助传动系统及轧机HGC&

AWC系统为NAS5级,其他系统为NAS7级合格,轧机区域稀油润滑系统为NAS12级合格。

模具扁钢车间液压系统油冲洗为5个系统,稀油润滑为1个系统,各系统及其清洁度等级如下:

序号

系统名称

工作介质

冲洗介质

清洁度等级

1

炉前区域系统

ISOVG46抗磨液压油

快顺冲洗油

NAS7级

2

轧机辅助传动区域系统

NAS5级

3

轧机HGC&

AWC区域系统

4

矫直区域系统

5

冷床区域系统

6

轧机区域稀油润滑

ISOVG320

NAS12级

为保证管道内部的清洁性和系统的稳定,应甲方要求在管道安装完毕后,油冲洗工程需24小时昼夜连续施工,施工持续时间长。

1、中国一重集团大连设计提供的液压设备及润滑设备的系统图

2、《YBJ207—85冶金机械设备安装工程施工及验收规范(液压、气动和润滑设备)》

三、管道油冲洗前应具备的条件:

1.管道按照图纸要求已经施工完毕,并经甲方确认合格;

2.管道油冲洗前需要编制方案并经甲方批准;

3.管道油冲洗前检查管道支、吊架的牢固程度,必要时应进行加固;

4.液压管道油冲洗前将液压站、液压阀台、蓄能器、流量分配器等液压设备与管路隔离,将管道与设备连接处隔离;

5.现场应具有压力不小于0.6MPa的干燥压缩空气或氮气气源;

6.应具有充足的照明设施,并有稳定的380V电源;

7.现场必须具有清洁中性的水源。

1.管道安装结束后,将使用我单位的专用油冲洗设备对管道进行油冲洗,冲洗泵流量为128m3/h;

2.冲洗介质:

根据甲方要求液压润滑系统冲洗油暂定为快顺32冲洗油,此油在40℃时粘度为32mm2/s.

3.冲洗管路设计

①.液压系统冲洗管路设计:

a.在液压站处,将给主油管和泄油管与冲洗装置的供油口连接,回油主管与冲洗装置的回油口连接;

b.在阀台处,将阀台挪开,自制两个集箱A、B,集箱A与阀台前给油主管和泄油管连接,阀台后的所有接往液压缸有杆腔的管道均接至集箱A,集箱B与阀台前回油主管连接,阀台后所有接往液压缸无杆腔的管道均接至集箱B;

c.在液压管与设备连接处,将接液压缸有杆腔的管道与接无杆腔的管道连通,并在中间加一控制球阀(或者直接利用阀台出口自带的控制球阀),以便控制每一个小回路的流量;

接锁紧缸的管(单根管)与附近接锁紧缸的管连接,两根管的另一端分别接至集箱A与集箱B;

d.管路中间的流量分配器、平衡阀、蓄能器等设备处可根据现场实际情况进行环接,原则是必须保证所有管路均为通路;

f.在系统最低点处(临时管上)设排污阀,最高点处(临时管上)设排气阀。

②.润滑系统酸洗管路设计:

a.轧机主电机润滑系统:

1#、2#电机润滑系统上各有3根给油管(2根高压1根低压),1根回油管,将1#电机润滑系统的3根给油管与油冲洗装置回油管连接,再将2#电机润滑系统的3根给油管与1#电机润滑系统回油管连接,最后将2#电机润滑系统的回油管与油冲洗装置给油管连接;

在管道与设备连接处,将给油管与回油管连接并在中间设置控制阀门。

b.轧机润滑系统:

在润滑油箱处,将系统回油管与油冲洗装置给油管连接,系统给油管与油冲洗装置的回油管连接;

c.在系统最低点处(临时管上)设排污阀,最高点处(临时管上)设排气阀;

油冲洗系统的冲洗流量计算方法可参见《YBJ207—85冶金机械设备安装工程施工及验收规范(液压、气动和润滑设备)》,计算得出本冲洗泵最大流量可使外径为420mm的管道达到紊流,而本工程所有的冲洗系统中,环路最大管径为325mm,故本冲洗泵满足本工程所有系统的冲洗要求。

4.冲洗方法

①.冲洗过程中,设置专人每隔2小时沿管线用木锤进行敲打,每次10—20min,对弯头、法兰、焊接部位、三通处重点敲打,使附着于内壁的污染物被震落并冲走;

②.为了提高冲洗效果,将使用加热器加热冲洗油,使油温控制在55—65℃左右,不得高于70℃,以防冲洗油碳化;

③.每个系统刚开始冲洗时可用精度为10um的滤芯,每隔6小时更换一次;

更换数次后,根据冲洗油的清洁度情况,可换为精度为5um或者3um的滤芯,更换周期延长为12—24小时。

五、安全技术保证措施

1.安全管理工作中须严格遵守国家现行的法律、法规、条例、规程和二十冶安全管理办法;

2.对油冲洗的工作人员进行详尽的安全技术交底;

3.液压站、冲洗站旁要配置4台以上灭火器;

4.发现渗漏时不得带压处理,必须停泵以后才能处理;

5.在油冲洗泵的装置附近地面上铺沙子,防止泄露的冲洗油污染地面和设备基础;

6.在各个液压站内准备锯末,以便及时清理现场泄露的冲洗油;

7.油冲洗后及时对临时管、废油桶等及时清理,现场做好文明施工。

六、质量保证措施

1.施工前技术人员要对油冲洗的工作人员进行详尽的技术交底;

2.每一个程序都应有相关的技术人员把关,严格控制每一个步骤的质量;

3.认真做好每一个系统的油冲洗记录和油冲洗的验收数据;

七、施工人员组织

管工:

6人;

气焊工:

4人;

氩弧焊工:

电工:

1人;

力工:

10人;

管理人员:

2人。

八、施工机具组织措施

名称

规格、型号

单位

数量

备注

氩弧焊机

300A

台

电焊机

500A

潜水泵

Q=50m3/h

滤芯

10um

个

124

5um

3um

204

7

油冲洗装置

Q=128m3/h

8

滤油小车

5um200L/min

9

板车

30t

台班

10

九、施工措施材料计划

材质

压力表

1.6Mpa

块

产品

温度表

0—100℃

球阀

YJZQ-J40W

套

50

不锈钢

YJZQ-J32W

65

YJZQ-J25W

80

YJZQ-J20W

YJZQ-J15W

100

闸阀

DN32Z41H-16

成品

法兰

DN250PN2.5MPa

对

GB/T9115.1-2000

DN125PN2.5MPa

1Cr18Ni9Ti

11

DN100PN2.5MPa

12

DN65PN2.5MPa

13

DN32(Ⅱ)PN2.5MPa

14

DN40

15

锥密封两端焊接式直通管接头16

JB/T6383.1-1992

300

配“O”型圈

16

锥密封两端焊接式直通管接头20

17

锥密封两端焊接式直通管接头30

500

18

锥密封两端焊接式直通管接头38

19

钢板

δ=20mm

m2

20#

20

不锈钢管

Ф273*8

米

30

21

Ф168*8

22

Ф140*5

23

Ф114*6

24

Ф89*4

25

Ф76*4

60

26