汽油储罐施工组织设计文档格式.docx

《汽油储罐施工组织设计文档格式.docx》由会员分享,可在线阅读,更多相关《汽油储罐施工组织设计文档格式.docx(30页珍藏版)》请在冰豆网上搜索。

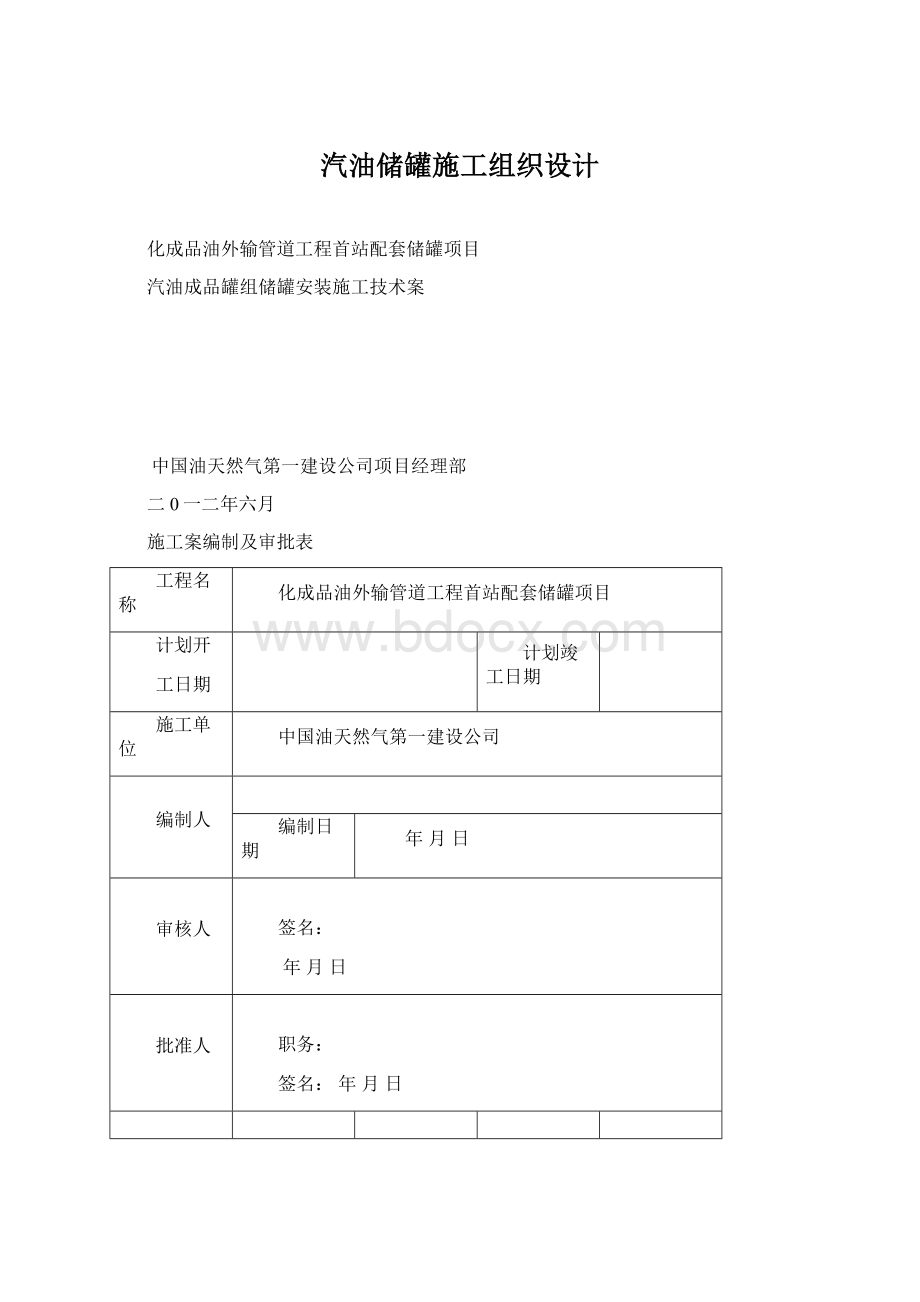

职务:

一、编制说明

1.工程性质及意义

本工程是中国油天然气股份有限公司化分公司首站配套储罐项目汽油成品储罐的配套工程,位于回族自治区市化成品油外输管道工程上首站配套储罐区。

主要是6台10000m³

汽油成品储罐及配套工艺管线、附属结构、消防管线、电气、仪表系统等。

由中国油天然气华东勘察设计研究院设计,中国油化分公司承建,中国油天然气第一建设公司施工,北京兴油工程项目管理有限公司全程管理监督。

本工程属于新建工程。

为了保证施工质量根据我公司以往储罐的施工经验及相关规编制,此案仅适用于化成品油外输管道工程上首站配套储罐的制作安装。

2.编制依据

2.1化成品油外输管道工程上首站配套储罐施工图纸

2.2化分公司首站配套储罐项目的配套工程施工组织设计及质量计划

2.3GB50128-2005《立式圆筒形钢制焊接储罐施工及验收规》

2.4GB50205-2001《钢结构工程施工质量验收规》

2.5SH/T3530-2011《油化工立式圆筒形钢制储罐施工工艺标准》

2.6GB50236-2011《现场设备、工业管道焊接工程施工及验收规》

2.7GB8923-2008《涂装前钢材表面锈蚀等级和除锈等级》

2.8SH3022-2011《油化工设备和管道涂料防腐蚀技术规》

2.9SY/T0407-1997《涂装前刚材表面预处理规》

2.10SH3043-2003《油化工设备管道钢结构表面色和标志规定》

2.11JB4708-2000《钢制压力容器焊接工艺评定》

2.12JB/T4746-2005《补强圈》

2.13GJG59-2011《建筑施工安全检查标准》

2.14GJG46-2005《施工现场临时用电安全技术规》

二、工程概况

1.工程简介

化成品油外输管道工程上首站配套储罐,本工程新建6台10000m³

汽油成品储罐。

施工容主要包括罐本体及附属设备结构、配件制造及安装和罐体外防腐,罐体材质为Q245R和Q235B。

2.主要工程实物量

汽油成品储罐几尺寸为Ф28000×

17860,为浮顶罐。

罐体金属重230341Kg。

具体情况如下:

名称

规格

材质

备注(单台罐)

壁板

九圈壁板7×

1000×

9800

Q235B

9

八圈壁板7×

2000×

七圈壁板8×

六圈壁板9×

五圈壁板10×

245R

四圈壁板12×

三圈壁板14×

二圈壁板16×

一圈壁板18×

罐底

边缘板11×

9

中幅板8×

28

罐顶

罐顶板钢板6×

2200×

34

3.工程主要设计参数

3.1汽油成品储罐(328-TK-001~006)

罐径28000mm

罐壁高度16856mm

设备最大质量230341Kg

储存介质汽油

设计温度60℃

三、储罐施工案

1.施工法

根据我公司以往施工经验,从安全、质量、工期等面综合考虑,结合本工程施工的特点,罐壁安装采用倒链提升倒装法施工,罐底板、罐顶板及罐壁板全部采用手工电弧焊接。

2.1施工程序

施工准备——罐体预制——罐底板防腐——罐底铺设——罐底无损检测、真空试漏——顶圈罐壁板组焊——包边角钢组焊——设置中心伞架——罐顶板组焊(留16处倒装立柱窗口)——罐顶劳动保护及附件安装——背杠、窗口处倒装立柱及倒链安装——上数第二圈壁板安装、纵缝焊接——顶圈壁板提升——组对、焊接顶圈与第二圈壁板环缝——

………——组对焊接底圈壁板——倒装吊具拆除——组焊大角缝——组焊收缩缝——罐壁开、配件、附件安装——封——充水试验、沉降观测——放水清扫——防腐——竣工验收

2.2施工准备

2.2.1材料准备及验收

工程所用材料的质量合格与否是决定工程质量好坏的关键,也是交工验收的主要容之一。

所以,材料验收是施工生产不可缺少的一个重要步骤。

材料验收及管理主要包括以下几项容:

2.2.1.1资料检查

储罐所选用的材料(钢板、钢管及其它型钢)、附件、设备等必须具有相应的合格证明书。

当无质量证明书或对质量证明书有疑问时,应进行复验,合格后可使用。

2.2.1.2外观检查

对储罐所用的钢板,格按照技术文件标准规定的相应要求进行验收,逐进行外观检查,其表面质量、表面锈蚀减薄量,划痕深度等应符合有关规定。

2.2.1.3焊接材料验收

焊接材料应具有质量合格证,焊条质量合格证书应包括熔敷金属的化学成分和机械性能,低氢型焊条还应包括熔敷金属的扩散氢含量。

2.2.2技术准备

认真做好设计交底和图纸会审工作;

熟悉图纸和资料,编制切实可行的施工案;

详细向施工班组进行技术交底。

2.3罐体预制

2.3.1一般要求

储罐施工用弧形样板的弦长不得小于2m,直线样板的长度不得小于1.5m,测量焊缝角变形的弧形样板弦长不得小于1m。

钢板边缘加工面应平滑,不得有夹渣、分层、裂纹及熔渣等缺陷,火焰切割坡口产生的表面硬化层应磨除。

所有预制构件在保管、运输及现场堆放时应采取有效措施防止变形、损伤和锈蚀。

2.3.2底板预制

根据罐底排板图,加工罐底板,按设计要求加工坡口,切割加工后的每底板都应做好标识,并复检几尺寸、做好自检记录。

预制弓形边缘板及不规则板,钢板切割采用半自动切割机切割和手工切割相结合的切割法。

预制好的罐底板应做好标识,然后进行防腐。

罐底板的预制主要工序:

准备工作→材料验收→划线→复验→切割→打磨

底板预制应符合下列规定:

①罐底的排版直径,宜按设计直径放大0.1%—0.2%,可放大到80mm。

②边缘板沿罐底半径向的最小尺寸不得小于700mm。

③弓形边缘板的对接接头,宜采用不等间隙,外侧间隙e1宜为6-7mm,侧间隙e2宜为8—12mm。

④中幅板的宽度不得小于1000mm,长度不得小于2000mm。

⑤底板任意相邻焊缝之间的距离不得小于200mm.

⑥弓形边缘板的尺寸允偏差应符合下表规定:

弓形边缘板尺寸允偏差表

测量部位

允偏差(毫米)

长度AB、CD

±

2

宽度AC、BD、EF

对角线之差│AD-BC│

≤3

2.3.3壁板预制

罐壁板的预制工序:

准备工作→材料验收→钢板划线→复验→切割→坡口打磨→滚板成型→检查、记录→准备安装组对。

罐壁板预制要格按照图纸要求,用半自动切割机进行坡口加工,其它几尺寸要按现场材料进行排板计算确定,同时要做好预制检查记录。

壁板预制应格按排版图下料施工,并应符合下列规定:

2.3.3.1各圈壁板的纵向焊缝宜向同一向逐圈错开,间距宜为板长的1/3,且不得小于500mm。

2.3.3.2底圈壁板的纵向焊缝与罐底边缘板对接焊缝之间的距离不得小于200mm。

2.3.3.3罐壁开接管或开接管补强板外缘与罐壁纵向焊缝之间的距离,不得小于200mm,与环向焊缝的距离不得小于100mm。

2.3.3.4包边角钢对接接头与壁板纵向焊缝之间的距离,不得小于200mm。

2.3.3.5壁板宽度不得小于1000mm,长度不得小于2000mm。

壁板尺寸允偏差应符合下表规定:

板长AB(CD)≥10m

板长AB(CD)<

10m

1.5

1

对角线之差AD-BC

直线度

AC、BD

≤1

AB、CD

≤2

2.3.3.6壁板卷制后,应立置在平台上用样板检查,垂直向上用直线样板检查,其间隙不得大于1mm,水平向上用弧形样板检查,其间隙不得大于4mm。

2.3.3.7壁板滚圆时,吊车配合要注意下滚床时防止外力引起不可回塑性变形。

滚制后,应立置在平台上检查,合格后,再放在准备好的成型胎具上。

壁板专用胎具如图所示:

2.3.4罐顶板预制

罐顶的预制格按图纸进行分块预制,放样下料时注意安装后焊缝的间距。

加强肋应进行成型加工,并用弧形样板检查,单块顶板需拼接时应采用对接。

单块顶板成形应在胎具上进行加强肋与顶板的组焊,成形后用弧形样板检查。

单块顶板组焊成型胎具如下图所示:

2.3.5构件、附件预制

格按施工图纸和规的要求,为便安装施工,尽可能减少安装工作量,尤其是高空作业工作量的原则,最大限度的加深预制。

预制好的附件、配件应格检查,保证质量,并作好标识。

2.3.5.1加强圈预制时要采取防焊接变形措施;

成型后弧形曲率和翘曲变形不应超过构件长度的0.1%,且不大于4mm。

2.3.5.2加强圈、包边角钢的预制曲率同设计曲率,弧形加工预制产生的直段要采取预弯或者火焰加热纠正,以保证构件整体成型,翘曲变形也必须控制在设计规要求围。

2.3.5.3热煨成型的构件,不得有过烧变质现象,其厚度减薄量不应超过1mm。

2.3.5.4盘梯、排水管、通气管、人需要预制的以及其它有关附件按有关设计文件、规进行预制焊接。

2.4储罐安装

2.4.1罐底组装

基础验收合格后,在基础上确定罐的具体位,划出“十”字中心线,作为罐底铺设的基准线。

依据罐底排板图,在基础上划出各底板的位置线,然后开始罐底铺设。

罐底板从中心向四逐进行铺设。

罐底铺设完毕,点焊固定后,开始焊接。

焊接格按焊接工艺的规定进行。

弓形边缘板的焊接应先焊外侧300mm,焊完经无损检测合格后磨平。

边缘板剩余焊缝以及中幅板与边缘板连接的焊缝,应在罐壁施工完毕,罐底与罐壁大角缝施焊结束后,再进行焊接。

焊接时应先焊边缘板对接缝,然后焊收缩缝,收缩缝的初层焊接应由数对焊工均布,沿同一向跳焊或退焊,以减少应力集中。

罐底组装要求如下:

底板铺设前其下表面应涂刷防腐涂料,每块底板边缘50mm不刷。

中幅板搭接宽度允偏差为±

5mm。

搭接接头三层钢板重迭部分,应将上层底板切角,切角长度应为搭接长度的2倍,宽度为搭接长度的2/3,在上层底板铺设前应先焊接上层底板覆盖的角焊缝。

2.4.1.1底板铺设

先铺设中间条板,再向两侧铺设中幅板,铺设时必须在条板上划出中心线,保证其与基础中心线相重合,整板采用铺设一,就位固定一的法。

具体工序:

施工准备→罐底放线→罐底边缘板垫板铺设→罐底边缘板组对→中间走廊板铺设→大板铺设→两侧走廊板铺设点焊→小板排列→大角缝组对→收缩缝及剩余罐底焊缝组对。

2.4.1.2边缘板铺设

边缘板铺设时,按0º

→90°

、°

、0°

→270°

的位进行定位铺设,以确保铺板位置的准确性。

铺设时,必须保证组对间隙大外小的特点,边铺设边用组合卡具固定。

其示意图如下:

边缘板采用对接形式,在后一块边缘板铺设前,要在前一块边缘板坡口处点焊垫板,边缘板之间不点焊,只用临时卡具固定。

坡口型式,根据收缩系数及