现场组焊储罐施工技术方案Word格式.docx

《现场组焊储罐施工技术方案Word格式.docx》由会员分享,可在线阅读,更多相关《现场组焊储罐施工技术方案Word格式.docx(38页珍藏版)》请在冰豆网上搜索。

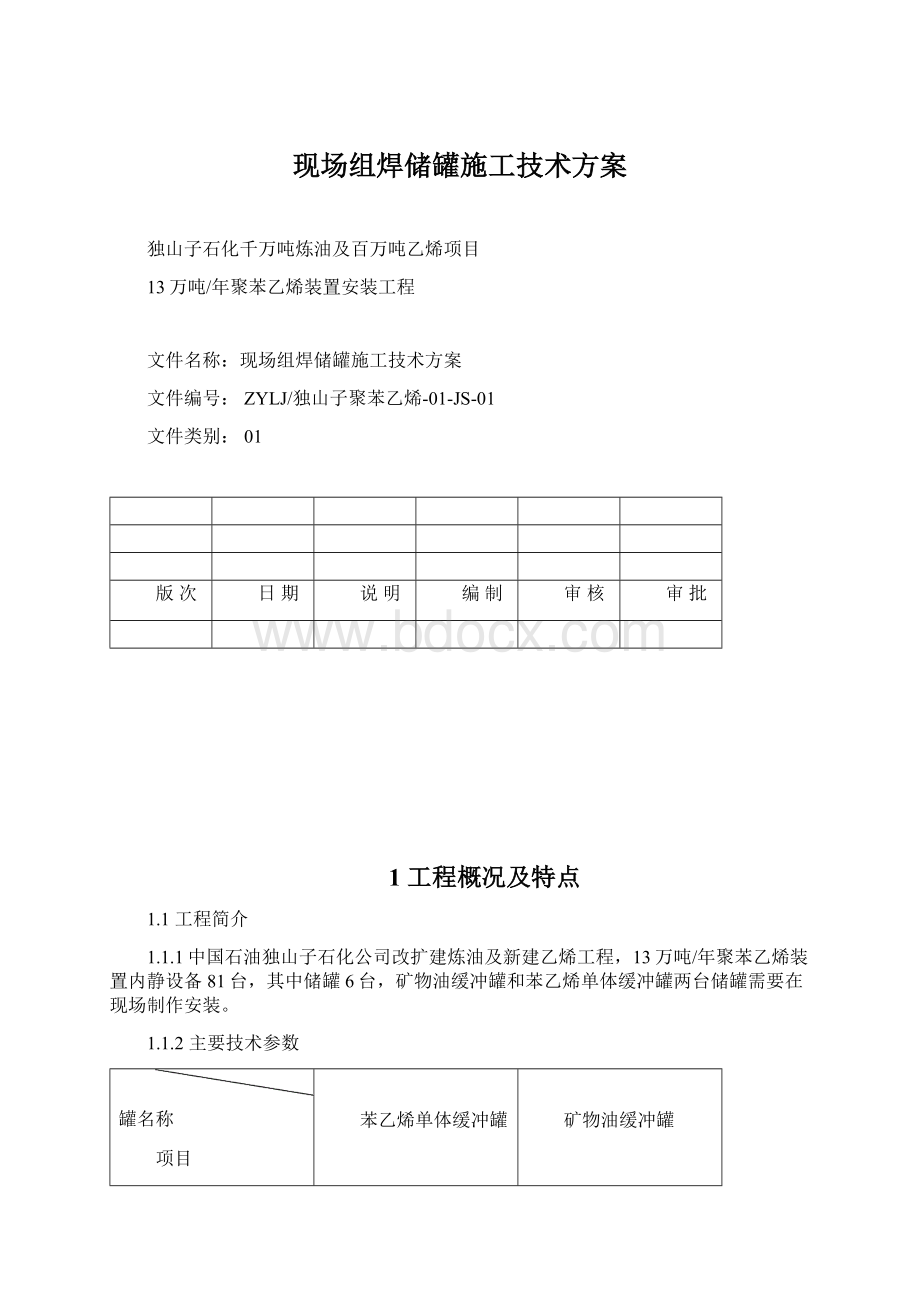

矿物油

设计压力(KPaG)

15/0.5

2/-0.5

公称容积(M3)

603

687

试验压力(KPaG)

18.75/-1.2

2.2/-1.2

公称直径及高度(mm)

φ8000×

12888

φ8300×

13617

保温层材料及厚度

FG40mm

SC100mm

主要材料元件

16MnR

主体结构型式

球面顶立式圆筒罐

壁板涂漆材料

P-6(冷底子油)80μm

P-3(环氧漆)80μm

1.2工程实物量

序号

工程内容

单位

数量

备注

1

矿物油缓冲罐本体安装

吨

27.74

2

苯乙烯单体缓冲罐本体安装

23.39

3

两台罐附属梯子平台

5.12

4

矿物油缓冲罐保温

立方

40.1

5

苯乙烯单体缓冲罐保温

27.5

6

罐体防腐量(两台)

平方

765

其中罐底面101㎡

1.3工程特点

1.3.1本次施工的两台罐均属于球面顶立式圆筒斜底罐,罐顶板无加强劲板,顶板与顶板搭接焊,球面瓜皮板的制作难度较大,需要通过模拟放样,方能保证下料尺寸准确。

1.3.2罐基础采用混凝土结构,表面铺沥青沙,径向坡度1%,基础中心为最高点,对基础制作误差需严格控制,方能保证罐安装质量。

1.3.3基础面层标高1米,基础边缘距离壁板200mm,采用倒装法的同时,施工人员从罐底部进入,架在基础上的型钢必须牢固可靠。

1.3.4施工焊接工作量大,壁板薄,焊接易变形,要投入高水平焊工施焊,加强现场焊接管理监督,方能保证焊接质量。

1.3.5施工期间风沙大,需做好防风措施。

1.3.6罐采用倒装法安装,高空作业少,但对手动葫芦的性能要求高,需要经常检查维护,避免事故发生。

1.4编制依据

1.4.1设计图纸施工技术要求

1.4.2《立式圆桶形钢制焊接设计规范》GB50341-2003

1.4.3《立式圆桶形钢制焊接储罐施工及验收规程》GB50128-2005

1.4.4《承压设备无损检测》JB/T4730.1-5—2005

1.4.5我公司同类工程施工经验

2施工程序

2.1主要施工工序

2.2主要施工工序的管理点

序号

工序名称

管理点

施工准备

①技术准备:

核对图纸。

②资源准备:

现场场地三通一平、水电到位、设备机具准备齐全。

③自制工具制作。

罐基础验收

①核对土建施工单位提供的资料。

②现场检查基础。

③对不合格处返工返修及再次检查。

底板预制铺设及焊接

①对底板预制质量进行验收:

a材质证(或复验报告);

b几何尺寸;

c底面防腐质量(填写隐蔽记录)。

②底板按排板图进行下料预制。

③按排板图在基础上放线。

④铺设中幅板及点焊。

⑤铺设边缘板(边缘板与中幅板的焊缝待壁板与边缘板焊完后再焊接)

⑥边缘板对接焊缝焊接(外端300mm焊缝,并做射线检测)

⑦中幅板焊接,焊接完毕后做真空试验。

壁板预制

按排板图预制并检查成型情况。

顶板预制

①根据施工图确定顶板的块数。

②加强筋预制曲率要用弦长为2m的弧形样板检查。

③把顶板放胎具上校验。

包边角钢预制

包边角钢预制后应检查成型质量。

7

附件预制

梯子平台、各接管、补强圈、人孔、矿物油入口管、矿物油出口管、加热管等附件预制。

8

顶圈壁板制安

①逐张复验弧度(板头处)。

②在已焊对接缝的底板上划出底圈和顶圈一节的组装圆周线。

③安装顶圈组装临时水平支撑圈。

④对号吊装点焊并检查圈度,上口水平度、周长及垂直度。

⑤包边角钢安装

9

扒杆、吊具、组合吊点安装

等分布置吊点并安装扒杆、吊具

10

第二圈壁板安装

①安装壁板并焊接纵缝,留一道活口。

②壁板提升。

③环缝点焊。

④活口焊接。

11

拱顶组装焊接

①中间支撑圈安装。

②顶板分块吊装。

③顶板焊接,焊接。

12

第三圈至最后七圈壁板安装同上

13

罐壁罐底间角缝的焊接

①按样冲眼点焊。

②加防变形支撑。

14

边缘板与中幅板焊接

分段对称焊接。

15

附件安装

按图纸的开口方位划线开孔安装。

16

焊接检验

按图纸要求对焊缝进行无损检验。

17

罐壁的严密性和强度试验

注水时要保证基础的沉降率不超过规范值。

18

拱顶的严密性、强度、稳定性试验

①放水时,必须打开透光孔。

②气温骤变时,注意罐内压力波动。

3施工方法

3.1施工方法简述

根据我公司成熟的储罐施工工艺及经验,储罐施工采用“手动葫芦提升倒装法”进行施工。

就是利用沿储罐周边每4m左右均匀设置的在顶端悬挂倒链的小扒杆来提升已组装好的罐顶和罐壁的组合体。

按通常倒装法的施工程序,由上而下逐圈组对,逐圈提升直至组装完最后一圈壁板。

同时在待提升的壁板上设置强度足够的胀圈,以防止壁板在提升过程中的变形。

手动葫芦提升倒装法,施工安全可靠,提升过程平稳、准确,施工机具简单,易于制作、设置和拆除,其示意图如下所示:

本次施工的两台缓冲罐每台等分布置6个吊点,完成最后一圈壁板时,手动葫芦承载最大的提升重量约23吨(带附件),每个吊点受力3.84吨,手动葫芦受力不超过为其最大受力的75%时安全性能比较可靠,因此选用5吨葫芦即可满足施工要求。

3.2储罐的预制

3.2.1一般要求

3.2.1.1储罐的预制和检验采用同一精度等级的计量器具和检验仪器,未经签定合格的计量仪器一律不准使用。

3.2.1.2储罐在预制及检验过程中所用的样板应合格

3.2.1.3钢板切割及焊缝坡口加工,宜采用自动或半自动火焰切割加工,罐顶板和罐底边缘板的圆弧边缘,可采用手工火焊切割加工。

3.2.1.4钢板边缘加工面应平滑不得有夹渣、分层、裂纹及熔渣等缺陷,火焰切割坡口产生的表面硬化层,应磨除。

3.2.1.5焊接接头的坡口形式和尺寸,按设计图或规范要求加工。

3.2.2底板预制

底板排版图如下:

3.2.2.1底板中幅板制作尺寸和边缘板制作尺寸按底板排板图要求。

a)除弧线外圆外,其他边全部采用半自动切割机进行切割(含坡口),边缘板两头坡口均为30°

,不留钝边;

b)每座罐预留二块边缘板只加工一端坡口,另一端暂不加工坡口作调节尺寸误差用。

3.2.2.2按设计图纸要求,本工程只有罐底下表面做防腐涂漆要求,表面按Sa21/2级进行处理,底板在铺设前完成喷砂除锈、涂漆的工作。

3.2.3壁板预制

3.2.3.1壁板制作在预制场平台上进行。

3.2.3.2壁板制作坡口角度及钝边应符合图纸中的要求。

3.2.3.3壁板可采用直角法对钢板取直角,尺寸的允许偏差,应符合下表的规定:

钢板尺寸允许偏差表3.3.3

测量部位

环缝对接(mm)

板长AB(CD)>10m

板长AB(CD)≤10m

宽度AC、BD、EF

±

1.5

长度AB、CD

对角线之差|AD-BC|

≤3

≤2

直线度

AC、BD

≤1

AB、CD

3.2.3.4壁板卷制后,应立放在平台上用样板检查,垂直方向用直线样板检查,其间隙不得大于2mm样板检查,水平方向上用弧形样板检查,其间隙不大于4mm。

3.2.3.5每座罐每圈壁板均有一块板的一头不用切割及开坡口,留到现场安装时量准尺寸再下料。

3.2.3.6壁板制作好后,应对每块板根据排板图上的编号作出明显标记。

3.2.3.7制作合格后的壁板应放在弧形胎具上(见下图),在中间运输同样使用胎具,吊装过程中要采取防止变形措施。

3.2.4顶板预制

3.2.4.1罐顶瓜皮板球形面板,板与板之间搭接焊,板的下料先按焊缝对接放样,再加上搭接的尺寸。

瓜皮板的放样先通过AutoCAD放样,人工核算对计算机放样复核,以确保放样的准确性。

瓜皮板的下料现场画图交底。

3.2.4.2下料时,每块顶板中部的宽度要确保成形后能满足设计要求的搭接量。

3.2.4.3下料时要求两对角线之差的绝对值不大于5mm,并逐一编号标记,作好原始记录。

3.2.4.4成形后的瓜皮板用弦长为2m的弧形样板检查核准,间隙不大于10mm,在运输过程中要防止变形,吊装时采用多吊点起吊。

3.2.5包边角钢、加强圈预制

3.2.5.1利用自制的套在滚板机滚轴上的圆形胎具进行包边角钢、加强圈滚弧,用核准的弧形样板检查,然后在平台上用千斤顶校准弯曲弧度,采用弦长为2m的弧形样板检查,间隙不能大于4mm。

3.2.5.2每根包边角钢两端至少要割除150mm长,才能保证安装时接头处的圆弧过渡。

3.3储罐安装

3.3.1罐底安装

3.3.1.1储罐基础经复验合格,底板防腐经甲方认可合格后进行安装。

3.3.1.2基础放线:

在基础上放出中心线,并划出边缘板外缘的圆周线。

弧线应用样板划出(样板弧长2m)。

然后按排板方位划出边缘板对接缝位置线,并在基础上铲出60mm宽,5mm深,300mm长的凹槽,以便对接缝垫板的安装。

3.3.1.3铺设边缘板:

分两边对称铺设,注意对接缝点焊上垫板。

对接缝间隙为外窄(宜为6~7mm)内宽(宜为8~12mm)的不等间隔隙。

每台罐留有一块活动板到最后按实际尺寸下料。

3.3.1.4铺设中幅板:

中幅板为一块长条形板,三板搭接处注意按图纸要求切角。

3.3.1.5首先施焊靠外缘300mm部位的焊缝。

在罐底与罐壁连接的角焊缝焊完后且边缘板与中幅板之间的收缩缝施焊前,应完成剩余的边缘板对接焊缝的焊接。

边缘板对接焊缝的初层焊,宜采用焊工均匀分布,对称施焊方法。

如果焊缝间隙小于6mm,应修整至6mm后再焊接。

采用焊条电弧焊,从外向内焊接。

3.3.1.6对接焊缝按GB50128-2005的检测要求进行无损检测工作,无损检测按JB/T4730.1-5—2005进行,Ⅱ级合格。

探伤工作完成以后,所有焊缝应采用真空试漏法对焊缝进行严密性检查,试验负压值不能低于53Kpa,无渗漏为合格。

3.3.1.7储罐通过地脚螺栓固定在基础上,如简图所示。

3.3.2顶圈壁板安装

3.3.2.1由于化工罐底采用斜平面设计,因此按圆周方向根据罐底的斜度用槽钢、钢板制作出不同高度的底座均布在罐底,“底座”长度1.5米,均布8个,并点焊固定在基础底板上,通过钢卷尺在底座上划线,要保证每个“底座”上表面水平,最低垫高处间距为500mm以上,保证施工人员进出。

如下图:

3.3.2.2在“底座”划线位置每隔300mm焊上δ=6×

30×

50的限位档板。

3.4.3.4将壁板吊至安装位置后用卡具打紧,并在内壁