钻床夹紧装置液压驱动回路设计毕业设计Word文档下载推荐.docx

《钻床夹紧装置液压驱动回路设计毕业设计Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《钻床夹紧装置液压驱动回路设计毕业设计Word文档下载推荐.docx(14页珍藏版)》请在冰豆网上搜索。

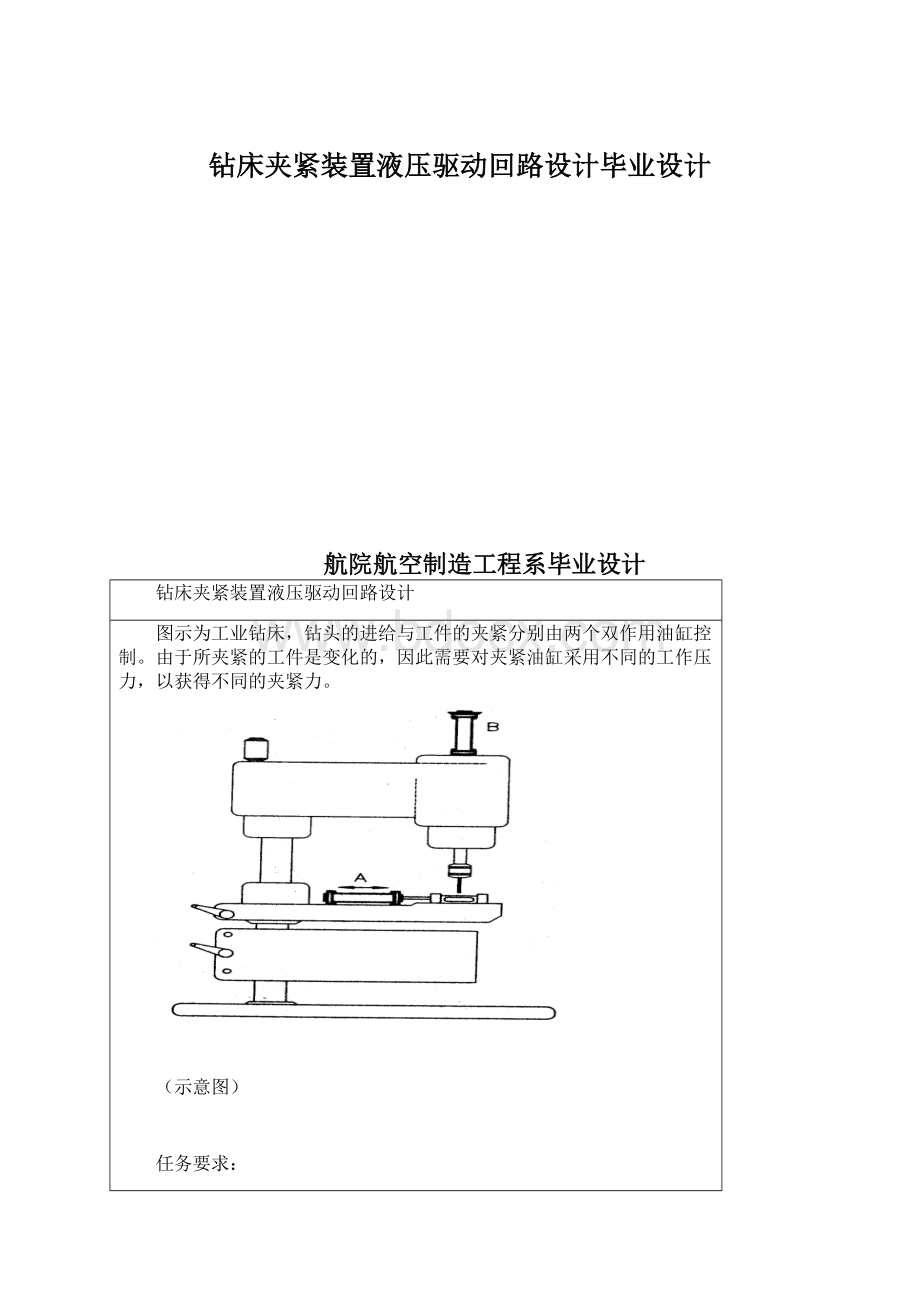

Fi---惯性阻力,运动部件在启动和制动的过程中的惯性力,计算:

Fi=ma=G/g∆v/∆t

Fg---垂直放置或倾斜放置的移动部件,本身的重力

Fm---密封阻力,装有密封装置的零件在相对移动时的摩擦力

Fh----排油阻力,液压缸回油路上的阻力

液压系统原理图确定:

油路类型确定:

中小型机床允许采用辅助泵进行补油,且借此进行冷却交换,所以采用闭式油路。

选择液压回路:

由钻床运动分析得知,调速回路和速度换接回路是主要回路。

调速方式选择:

在中小型专用机床的液压系统中,进给速度的控制一般采用节流阀或者调速阀。

根据铣削类专用机床工作时对低速性能和速度负载特性都有要求的特点下,决定采用限压式变量泵和调速阀组成的容积节流调速。

这种调速回路具有效率高、发热小和速度刚性好的特点,并且调速阀安装在回油路上,具有承受负切削力的能力。

速度换接方式选择:

本系统采用电磁阀的快慢速换接回路,它的特点是结构简单、调节行程比较方便,阀的安装也较容易,但速度换接的平稳性较差。

若要提高系统的换接平稳性,则可改用行程阀切换的速度换接回路。

夹紧回路的选择:

用二位四通电磁阀来控制夹紧、松开换向动作时,为了避免工作时突然失电而松开,应采用失电夹紧方式。

考虑到夹紧时间可调节和当进油路压力瞬时下降时仍能保持夹紧力,所以接入节流阀调速和单向阀保压。

在该回路中还装有减压阀,用来调节夹紧力的大小和保持夹紧力的稳定。

将所选择的液压回路组合,液压系统原理图如下:

1—过滤器2—变量叶片泵3—压力表4—三位四通电磁阀

5—二位三通电磁阀6—单向行程调速阀7—减压阀

8—压力表9—单向阀10—二位四通电磁阀11—压力继电器

12—单向节流阀

:

液压系统原理图

液压元件的计算与选择:

液压缸的设计计算:

工作压力的确定,液压缸工作压力主要根据运动循环各阶段的最大总负载力来确定。

工作压力的选择有两种方式:

1,根据机械类型选择;

2,根据切削负载选择;

液压缸主要尺寸计算:

1,缸体内径D:

根据公式F=pA,活塞所需推力F和工作压力p即可算出活塞应有的有效面积A。

根据液压缸的不同结构形式,计算缸体内径D。

2.活塞杆的直径d:

活塞杆受力情况

工作压力MPa

活塞杆直径d

受拉

——

d=(0.3--0.5)D

受拉或受压

p<

5

d=(0.5--0.55)D

5<

7

d=(0.6--0.7)D

p>

d=0.7D

3.液压缸体的长度L:

L=活塞行程+活塞长度+活塞杆导向套长度+活塞杆密封长度+其他长度

一般液压缸缸体长度不大于缸体内径的20--30倍。

液压缸的流量计算:

液压缸的最大流量为

Qmax=A×

Vmax

即液压缸有效面积与液压缸最大速度的乘积

液压缸的最小流量为

Qmin=A×

Vmin

即液压缸的有效面积与最小速度的乘积

液压缸的最小流量,应等于或大于流量阀或者变量泵的最小稳定流量。

液压泵的确定与计算:

确定液压泵的最大工作压力

液压泵的工作压力主要根据液压缸在工作循环各阶段所需最大压力p1,再加上压力损失∑△p,即

Pb=p1+∑△p

∑△p包括油液流经流量阀和其他元件的局部压力损失和管路沿程损失等,用调速阀及管路复杂的系统∑△p为0.5—1,5MPa.

上述计算所得的pb是系统的静态压力,考虑到系统在各种工况的过渡阶段出现的动态压力往往超过静态压力。

另外考虑到一定的压力贮备量,并确保泵的寿命,因此选泵的额定压力pn应满足pn≥(1.25~1.6)pb。

中低压系统取小值,高压系统取大值。

确定液压泵的流量qb

泵的流量根据执行元件动作循环所需最大流量和系统的泄露确定。

多液压缸同时动作时,流量要大于同时动作的几个液压缸所需最大流量,

K—系统泄露系数,一般取1.1~1.3,大流量取小值,小流量取大值;

(∑q)min同时动作的各执行元件所需流量之和的最大值。

如果这时溢流阀正进行工作,尚须加溢流阀的最小溢流量2~3L/min;

选择液压泵的规格

根据上面所计算的最大压力和流量,查液压元件产品样本,选择相当的液压泵的型号。

④确定驱动液压泵的功率

在工作循环中,泵的压力与流量有显著变化时,分别计算出工作循环的各个阶段所需驱动功率,然后求其平均值。

最后,按照上诉功率和泵的转速,可以从产品样本中选取标准电动机进行验算,使电动机发出最大功率时,其超载量在允许范围内。

阀类元件选择:

依据额定压力、最大流量、动作方式、安装固定方式、压力损失数值、工作性能参数和工作寿命进行选择。

尽量选用标准定型产品;

阀类元件的规格主要根据流经该阀油液的最大压力和最大流量选取;

一般选择控制阀的额定流量应比实际系统管路通过的流量大一些,必要时,允许通过阀的最大流量超过额定流量的20%.

液压辅件的选择:

滤油器的选用——滤油器的主要作用是保持工作介质--液压油的清洁,是系统不可缺少的辅助元件,选用滤油器时,主要依据在系统中所处位置即被过滤元件对工作介质的过滤精度、工作压力、过流能力及其他性能要求来进行选择。

需注意以下几点:

1.过滤器的精度要满足被过滤元件和系统对工作介质清洁度的要求。

2.过滤器的过流能力应大于或等于实际通过流量的2倍;

3.过滤器的耐压能力要大于其安装位置的系统压力;

4.在选用时要注意其应用场合,一般按照产品样本上的说明来进行选择。

液压辅件——油箱的选用

在液压系统中,油箱的主要作用是储油和散热,在保证供给液压系统足够的油液的同时,还要将液压系统中由功率损失产生的热量散失掉。

油箱还起到沉淀液压油杂质,分离液压油中的气泡,净化油液的作用。

在一般中、低压系统中,油箱的容量可按下列经验进行:

对于低压系统,油箱容量V等于2~4倍液压泵的容量;

对于中压系统,油箱容量等于5~7倍液压泵的容量;

对于高压系统,油箱的容量等于6~12倍液压泵的容量。

液压辅件——连接件的选用

在液压系统中,连接件主要包括油管和管接头。

连接件选择是否合适,对液压系统能否正常工作及能量损失大小有很重要的影响。

在选择连接件时,一般从连接件的强度和允许流速两个方面来进行选择。

在选择管接头时,要保证其具有足够的通流能力和较小的压力损失,同时还要使管接头具有装卸维修方便、连接牢固、密封可靠、结构紧凑、体积小及重量轻的特点。

液压辅件——密封件的选用和设计

在液压系统中,密封件的主要作用是防止工作介质的泄漏及外界灰尘和异物等污染物侵入液压系统。

对应液压系统来说,工作介质的泄漏会使系统调压不高、效率下降及污染外界外界环境;

外界污染物的入侵会造成对液压系统的污染,从而导致系统工作发生故障。

所以,在液压系统设计过程中,必须正确设计和合理选用密封装置和密封元件,提高液压系统的工作性能和使用寿命。

1.影响密封性能的主要因素

A.密封装置和密封件密封性能;

B.密封装置的结构和形式;

C.密封部位的表面加工质量与密封间隙的大小;

D.密封件与结合面的装配质量和偏心程度;

E.液压系统工作介质的种类、特性和黏度;

F.液压系统的工作温度和工作压力;

G.密封接合面的相对运动速度

2.密封装置的基本设计要求

A.密封装置的密封性能良好,并能随工作压力的增大自动提高其密封性能;

B.密封装置选用的密封件性能稳定,使用寿命长;

C.密封装置的动、静摩擦系数要小而稳定,且耐磨;

D.密封装置的工艺性好,维修方便、价格低廉。

3.密封装置的设计要点

A.明确密封装置的使用条件和工作要求,如负载情况、压力高低、速度大小及其变化范围、使用温度、环境条件及对密封性能的具体要求等;

B.根据密封装置的使用条件和工作要求,正确选用或设计密封结构并合理选用密封件;

C.根据工作介质的种类,合理选用密封材料;

D.对于在尘埃严重的环境中使用的密封装置,还应选用或设计与主密封相适应的防尘装置;

E.所设计的密封装置应尽可能符合国家有关标准规定并选用标准密封件。

液压元件明细表

序号

元件名称

型号

1

过滤器

XU-B32×

100

2

变量叶片泵

YBX-16

3

压力表

KF3-EA10B

4

三位四通电磁阀

34EF30-E10B

二位三通电磁阀

23EF3B-E10B

6

单向行程调速阀

AQF3-E10B

减压阀

JF3-10B

8

9

单向阀

AF3-EA10B

10

二位四通电磁阀

24EF3-E10B

11

压力继电器

DP1-63B

12

单向节流阀

ALF-E10B

管道选择:

油管类型选择:

液压系统中,选择的油管应有足够的通流截面和承压能力,同时,应尽量缩短管路,避免急转弯和截面突变。

油管尺寸的确定

油管内径d按下式计算

d=√4q/vπ=1.13×

1000√q/v

q—通过油管的最大流量

V—管道内允许的流速。

一般吸油管0.5~5m/s,压力油管取2.5~5m/s;

回油管取1.5~2m/s。

油管壁厚&按下式计算

&≥p×

d/2[σ]

p—管内最大工作压力;

根据计算出的数据,查手册选取标准规格油管。

油箱的设计:

使用闭式油箱,油箱容量计算

V=K∑q

K—系数,低压取2~4,中高压取5~7.

∑q—同一油箱供油的各液压泵流量总和。

液压系统技术性能验算

1、系统压力损失计算

画出管路装备草图之后,即可计算管路的沿程压力损失和局部压力损失,管路总的压力损失为二者之和。

对于某工作阶段,液压系统回路总的压力损失为

∑∆p=∑∆p1+A2/A1∑∆p2

∑∆p1—系统进油路总压力损失;

A1—液压缸进油腔有效工作面积;

A2—液压缸回油腔有效工作面积;

系统进油路总压力损失为

∑∆p1=∆p1T+∆p`1T+∑∆p1v

∆p`1T——进油路局部压力损失;

∆p1v——进油路上阀类元件的压力损失。

进油路沿程压力损失为

∆p1T=×

104

q——通过的流量;

l——管长;

d——管径;

V——液压油的运动黏度。

进油路上的局部压力损失∆p`1T的估算公式

∆p`1T=(0.05~0.15)∆p1T

阀类元件的局部压力损失∆p1v的计算公式

∆p1v=∆pn()2

qn——通过阀的额定流量(可从阀的样本中查得)

∆pn___阀的额定压力损失(可从