压油装置及调速系统安装方案Word格式文档下载.docx

《压油装置及调速系统安装方案Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《压油装置及调速系统安装方案Word格式文档下载.docx(21页珍藏版)》请在冰豆网上搜索。

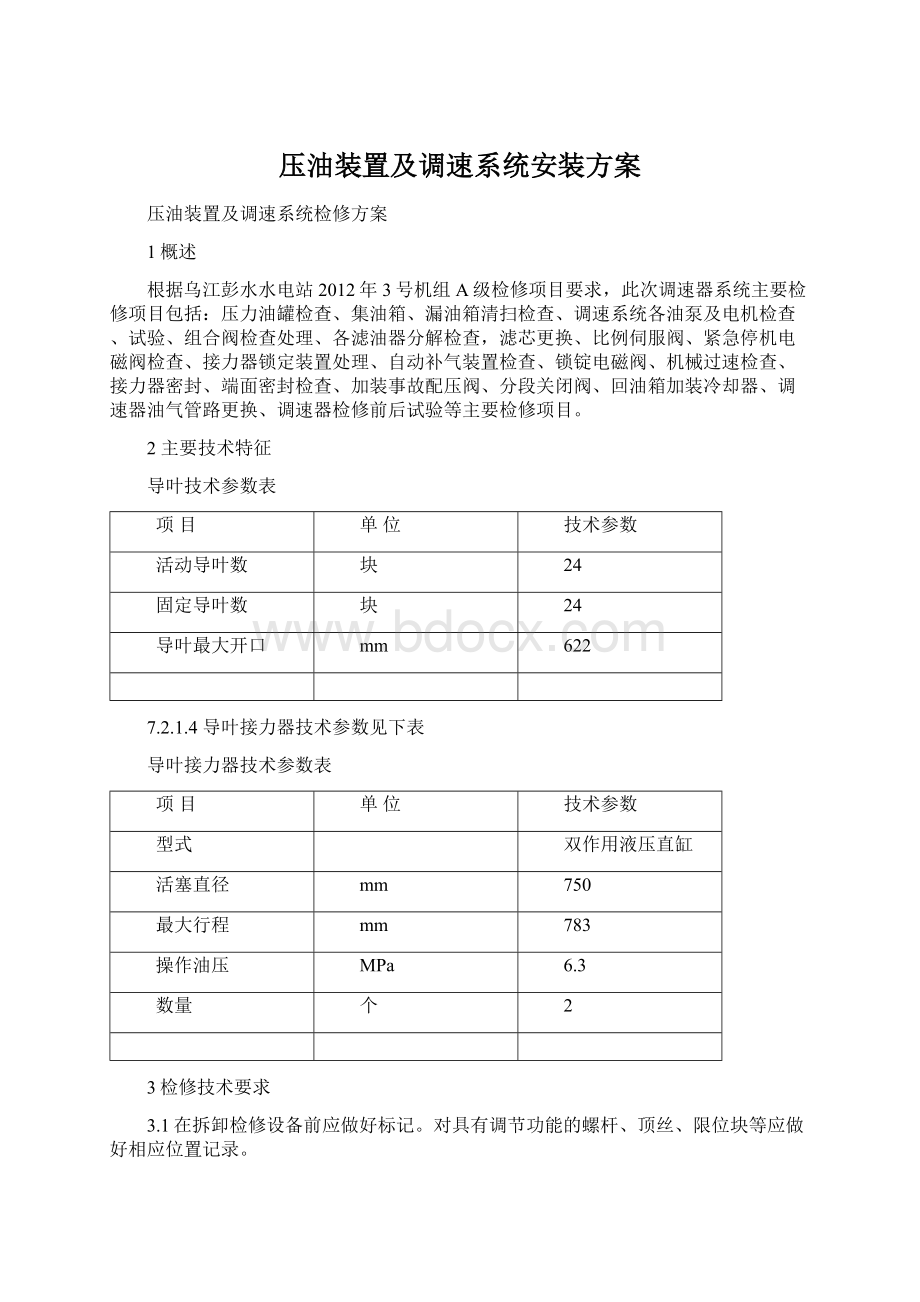

固定导叶数

导叶最大开口

mm

622

7.2.1.4导叶接力器技术参数见下表

导叶接力器技术参数表

型式

双作用液压直缸

活塞直径

750

最大行程

783

操作油压

MPa

6.3

数量

个

2

3检修技术要求

3.1在拆卸检修设备前应做好标记。

对具有调节功能的螺杆、顶丝、限位块等应做好相应位置记录。

3.2在拆卸较重的零部件时,做好防止人员坠落和设备脱落的措施,注意防止人员砸伤、割伤以及设备撞伤的事故。

3.3在拆卸复杂的设备时,应记录拆卸顺序,回装时应按先拆后装,后拆先装的原则进行。

3.4在拆卸配合比较紧的零件时,不能用手锤或大锤直接冲击,应用木棒或紫铜棒撞击,或者用木棒或紫铜棒相隔后再用手锤或大锤打击。

3.5对拆卸下来的比较重要的零件如活塞、端盖、螺杆、衬套等,应放在毛毡上。

对特殊面,如棱角、止口、接触面等应用白布或毛毡包好。

3.6拆卸过程中,对有可能掉进异物的管口、活塞进出口等用白布或石棉板、铁板封堵。

3.7处理活塞、衬套、阀盖的锈斑、毛刺时应用天然油石,只能沿圆周方向修磨,严禁轴向修磨以免损伤活塞和衬套的棱角、止口。

3.8在刮法兰密封垫和处理结合面时,刮刀应沿周向刮削,严禁径向刮削,法兰密封面上不得留有径向沟痕。

3.9对重要零件的清扫顺序是,先用白布进行粗抹,然后用汽油进行清扫,再用面团粘净。

在有条件时用低压风进行吹扫,严禁使用破布和棉纱处理。

3.10组装活塞、针塞及衬套时应涂上合格的透平油。

活塞、针塞及衬套在相应的衬套内靠自重灵活落入或推拉轻松,无方向性。

3.11回装法兰、端盖、管接头时,应检查封堵物是否拆除,密封垫是否装好,止口是否到位;

螺丝应先对称拧紧,然后均匀紧固。

3.12更换密封垫时,密封垫内径应比管内径稍大,重要部位必须换相同厚度、规格的密封垫,垫的质量不得低于原垫质量。

3.13对装在油压腔或油系统内部的螺栓、螺母要作好锁紧措施,不得松脱。

3.14对拧入与油源相通的螺钉应做好防漏措施,不得渗漏。

3.15在装管路及集成块时,应用低压气吹出或汽油洗出管内脏物,确保畅通无杂物,方可组装。

3.16对拆卸下来的零部件要保管好,不得乱放和遗失,并分类作好标记。

3.17压力油罐探伤检查合格,焊缝不得有裂纹、气孔、夹渣、末焊透等缺陷。

3.18集油箱、漏油箱内清扫干净,无油污及遗留物,表面油漆无脱落。

3.19各油泵按规定值准确起停,运转正常,无异常振动和过热现象,各滤油器清扫干净。

3.20组合阀各密封面无泄漏,动作正常可靠,动作试验在6.4—6.5MPa开始排油,7.3MPa安全阀全部开启,油压降至6.1MPa时,安全阀全关。

3.21比例伺服阀、紧急停机电磁阀外观清扫干净,工作正常无卡阻,各密封无泄漏。

3.22接力器锁定外观清扫干净,锁定动作正常无卡阻,各管路接头密封无泄漏。

3.23主配压阀、事故配压阀及分段关闭阀外观清扫干净,动作正常无卡阻,各管路接头密封无泄漏。

3.24各种管路、阀门无渗漏,阀门位置正确;

3.25调速器平衡位置调整后,用开度控制电磁阀操作接力器从全开到全关,从全关到全开,操作过程中,随机地将接力器停留在任何位置,观察其动作情况,接力器应能在任意位置停止并保持不漂移。

3.26其他未说明的地方严格按照行业有关标准以及彭水水电站调速器检修规程执行。

4施工步骤与方案

4.1检修施工准备

1)准备相关检修工器具、材料;

2)搭设相关检修平台;

3)集油槽、压油罐、调速器已具备检修条件;

4.1压力油罐排压、排油:

4.1.1排油前,由运行人员将事故压力油罐和工作压力油罐排风阀打开,当压力降到0.1MPa-0.15MPa时,方可将排油总阀打开排油。

首先进行事故压力油罐排油工作,操作事故压力油罐和工作压力油罐进口控制油阀电磁阀,关闭工作压力油罐进口控制油阀,开启事故压力油罐进口控制油阀及排油总阀进行排油,当油位降到磁力油面计上无法显示时,仍可继续进行排油,但应同时在集油箱进人孔处观察排油情况,当排油管有气体排出时,应立即关闭排油阀,说明事故压油罐内油已排尽;

然后进行工作压力油罐排油工作,开启工作压力油罐进口控制油阀,关闭事故压力油罐进口控制油阀,按事故压力油罐排油方法排尽工作压力油罐内透平油。

4.1.2排油过程中排风阀可一直开启,直到压力油罐压力为零为止。

4.1.3集油箱排油、油系统管路排油:

4.1.4集油箱排油应在压油罐排压、排油之后进行。

首先将集油箱排油阀打开,通过系统管路将油排至透平油库,直到集油箱内油排尽为止。

4.1.5第二步将调速系统油管路和接力器内存油排到漏油箱,由漏油泵送到集油箱,待油系统管路和接力器油排尽后,再次将集油箱油排至透平油库,然后将集油箱排油阀关闭后方可离开现场。

4.1.6注意事项:

调速系统油管路和接力器排油时,应两人配合进行,一人打开接力器排油阀,另一人在漏油泵处监视漏油箱油面,随时调整排油阀流量,防止漏油箱跑油,不得离开现场,待油系统管路和接力器排油排尽为止。

离开现场时应将接力器排油阀关闭,漏油泵开关把手放自动位置。

4.2油压装置阀组分解检查:

4.2.1分解前应切除压油泵电动机动力电源,关闭压油泵出口截止阀,拆除侧面法兰把合螺栓,取出减载安全组合阀弹簧及活塞,检查弹簧应弹性良好,无裂纹或断裂,活塞表面应无严重磨损或划痕,密封锥面完好,与衬套止口配合严密,否则应进行研磨处理或更换活塞。

检查衬套应无松动,内壁应光滑,止口完好,排油孔畅通。

用汽油仔细清扫活塞及衬套,然后涂透平油后回装。

4.2.2回装时,将活塞水平推入衬套内,在360°

范围内边转动边滑动活塞应无卡涩,然后装入减载安全组合阀弹簧,检查侧面法兰油孔畅通,更换法兰密封圈(135×

5.7A)及控制油孔密封圈(16×

2.65A)后,回装侧面法兰,对称均匀把紧螺栓。

4.2.3减载安全组合阀减载时间及安全阀开启压力调整待压油罐充压正常后再进行,减载时间调整为5s-7s,调整方法:

调整电磁阀在运行中的开启时间进行卸载;

安全阀开启和关闭压力由前置级的直动溢流阀控制,调整值为:

开启压力:

6.43MPa,全开压力:

7.31MPa,关闭压力:

5.67MPa,调整结束后背紧锁紧螺母。

4.3逆止阀分解检查:

4.3.1分解前应切除压油泵电动机动力电源,关闭压油泵出口截止阀,拆除侧面法兰把合螺栓,取出逆止阀弹簧及活塞,检查弹簧应弹性良好,无裂纹或断裂,活塞表面应无严重磨损或划痕,密封锥面完好,与衬套止口配合严密,否则应进行研磨处理或更换活塞。

4.3.2回装时,将活塞水平推入衬套内,在360°

范围内边转动边滑动活塞应无卡涩,然后装入逆止阀弹簧,检查侧面法兰油孔畅通,更换法兰密封圈及控制油孔密封圈后,回装侧面法兰,对称均匀把紧螺栓。

4.4压油泵分解检查:

4.4.1压油泵分解前应用油盆将泵腔内存油排空,将吸油端泵盖打开,同时拆除电动机基础螺栓,将电动机移走,用拔力器拆下油泵侧连轴器后,分解并取下油泵轴封压盖,将主螺杆向吸油侧边推动边旋转抽出,然后依次抽出两根副螺杆,做好相对记号,回装时左右位置不得互换。

一般情况下,压油泵衬套不进行分解,除衬套钨金脱落严重须更换外。

4.4.2压油泵衬套检查,主、副螺杆与衬套配合间隙用压铅丝法测量,应在图纸规定范围内,衬套钨金面不应有大面积严重脱落或裂纹,个别部位脱落可进行修刮处理。

4.4.3主、副螺杆表面不应有蜂窝状凹坑、划伤等缺陷,用外径千分尺测量螺杆直径,磨损应在图纸规定范围内,表面毛刺用天然油石研磨处理合格。

4.4.4主螺杆滚动轴承应完好,转动灵活,轴封检查无破损,磨损均匀,密封严密。

4.4.5主、副螺杆回装后应向油泵吸油腔内注入汽轮机油,并手动顺时针盘车数圈,使泵体内充满汽轮机油,油面应超过衬套上部。

4.5压油泵电动机轴线找正:

4.5.1电动机轴线找正方法

4.5.2电动机轴线找正质量标准为:

油泵与电动机联轴器连接后,两端面间隙约为2mm,对称方向间隙差小于0.3mm,两轴线偏心小于0.08mm,橡胶联轴块完好无损,油泵转动灵活,盘车无死点。

4.6压油罐磁力油面计分解检查:

4.6.1油面计一般情况下不需要进行分解,只进行外观检查,法兰面应无渗漏,磁记忆开关固定牢固;

用磁铁沿指示器表面上、下移动,磁珠应转动灵活,指示正确。

4.7压油罐内部检查、清扫:

4.7.1将压油罐人孔门把合螺栓松开但不全部取下,只取下其中最顶部的一个螺栓,在该螺栓孔中穿入铁丝,绑扎成吊环状,穿入木棍或钢管,多人抬住,然后才能取下其余螺栓,打开人孔门法兰。

若压油罐内存油过多,应联系运行人员将存油继续彻底排干净,待通风一段时间后再进入罐内检查清扫。

4.7.2进入压油罐清扫人员衣服口袋内物品及钥匙等应事先取出,不得带入油罐内,鞋底应预先清理干净,方可进入压油罐。

进入压油罐后应首先采取措施将油罐底部管口封堵,防止异物掉入,造成不必要的麻烦。

清扫时用白布或毛巾进行檫拭,最后用面团粘一遍,确认清扫干净后取出罐底封堵物,H验收合格后封门。

4.7.3若油罐有大面积脱漆,则应将脱漆处的油污擦净,用清洗剂清扫后,重新刷耐油漆;

若压油罐需补焊时,应采取措施将油罐与油系统隔开,并接入风管对油罐内油气进行置换,同时做好防火措施,并按压力容器相关标准施焊和焊后检查。

4.7.4清扫时要按照《安规》中进入压力容器内工作要求做好安全措施,照明电压不得大于24V,保证通风良好,多人轮换清扫,并设专人监护;

4.8油压装置表计校验:

4.8.1拆下油压装置相关表计,送有关部门校验合格后回装,充压后指示正确,无渗漏。

4.9集油箱检查、清扫:

4.9.1集油箱油排尽后,抽出滤网检查,如有破损应进行补焊或更换,然后用面团进行清扫,干净后待回装。

4.9.2集油箱检查应无渗漏,焊缝无裂纹,涂漆无大面积脱落。

清扫时先用海绵将油箱底部污油吸出排掉,然后用白布或毛巾进行檫拭清扫,最后用面团粘一遍,检查集油箱内无异物,确认清扫干净后,将滤网铜丝网一侧朝向脏油区依次插入,盖好人孔门,联系H验收。

4.9.3油箱涂漆、焊缝缺陷处理及清扫注意事项同5.7.9.3和5.7.9.4。

4.10集油箱浮子检查:

4.10.1一般情况下不需要进行分解,只进行外观检查和动作试验,磁记忆开关固定牢固;

在集油箱内用手上下移动浮筒时,磁珠应转动灵活,指示正确。

4.11漏油箱检查、清扫:

4.11.1用漏油泵将油箱内存油抽送到集油箱,由于抽不彻底,可将油箱底部排油丝堵打开,将油排出,打开清扫孔,抽出滤网清扫检查,如有破损应进行补焊或更换,然后用面团进行清扫,检查箱体应无渗漏,焊缝无裂纹,涂漆无大面积脱落。

清扫时先用海绵将油箱底部污油吸出排掉,然后用白布或毛巾进行檫拭清扫,最后用面团粘一遍,检查集油箱内无异物,确认清扫干净后,将油箱底部排油丝堵回装拧紧,滤网铜丝网一侧朝向脏油区插入,盖好清扫孔,联系班组验收。

4.12漏油箱浮子检查:

4.12.