反应釜设计作业综述文档格式.docx

《反应釜设计作业综述文档格式.docx》由会员分享,可在线阅读,更多相关《反应釜设计作业综述文档格式.docx(22页珍藏版)》请在冰豆网上搜索。

中低温时机械性能均优于Q235-A、15、20等碳素钢,使用温度在-40~475℃的场合,在石油化工设备、锅炉、压力容器中广泛使用。

鉴于16MnR能够满足材料的使用性能、工艺性能和经济性能,并且适合本次设备设计,所以本次设计釜体的材料选用16MnR。

1.2.2釜体结构型式的选择

筒体:

圆柱形

罐底的结构形状:

椭圆形

顶盖的结构形状:

顶盖连接方法:

可拆

换热器形式:

U形夹套

1.2.3釜体直径及高度计算

釜体直径的计算

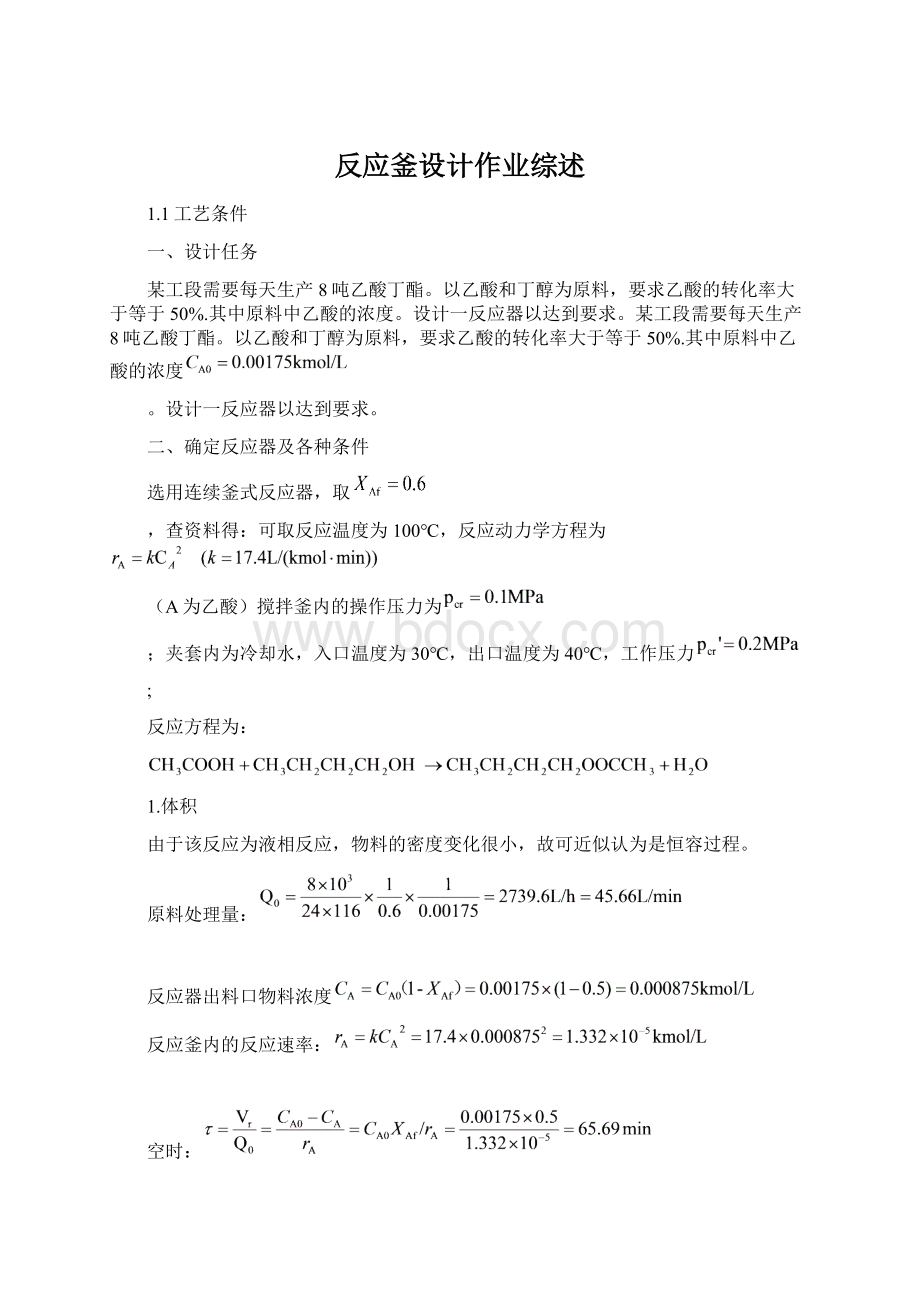

根据实践经验,集中反应釜的H/D

如表3-1所示。

表1-1反应釜的H/D

值

种类

釜内物料类型

H/D

一般反应釜

液—液相或液—固相物料

1~1.3

气—液相物料

1~2

发酵罐类

1.7~2.5

在确定反应釜直径及高度时,还根据反应釜操作时所允许的装料程度—装料系数η等予以综合考虑,通常装料系数η可取0.6~0.85;

如果物料在反应过程中产生泡沫或成沸腾状态,应取较低值,一般为0.6~0.7;

若反应状态平稳,可取0.8~0.85(物料粘度大时,可取最大值)。

因此,釜体容积V与操作容积V

应有如下关系:

V

=ηV工程实际中,要合理选用装料系数,以尽量提高设备利用率。

对于直立反应釜来说,釜体容积通常是指圆柱形筒体及下封头所包含的容积之和,根据釜体容积V和物料性质,选定H/D

值,估算筒体内径D

=

可得D

=1620mm

式中:

V—釜体容积,m³

(本次设计的釜体容积为4m³

);

H—筒体高度,m;

D

—筒体内径,m;

H/D

由表1.1得,并根据实际情况取H/D

=1.2。

将计算结果圆整为标准直径,的D

=1600mm。

釜体高度的计算

对于直立式反应釜,其圆柱部分筒体的高度H。

V

—下封头所包含的容积,V

=0.617m³

可从标准查得。

—筒体每一米高的容积,V1=0.950m³

校核:

所以合格

V1=

=3.14

1.6

1.7=3.416m³

V=V1+V

=3.416+0.617=4.033>

4m³

所以釜体容积合理

釜体的装料量

η—装料系数且η取0.7;

V—釜体容积;

=η

V=4.03

0.7=2.821m³

1.2.4釜体厚度计算

由于釜内承受1.0Mpa压力,而夹套承受0.5Mpa压力,所以筒体的厚度有以下几种情况:

1.只受1.0Mpa内压

1)确定壁厚

2)因为

=1.1Pw=1.1

1.0=1.1Mpa

C=C

+C

=0.6+1.5=2.1mm

将计算结果圆整,取

—设计压力;

—筒体内径;

—名义厚度;

—有效厚度;

3)验算最小壁厚

对于压力较低的容器,按强度计算出来的壁厚很薄,往往会给制造和运输、吊装带来困难,为此对壳体元件规定了不包括腐蚀裕量的最小厚度

对于碳素钢、低合金钢制的容器,

不小于3mm;

对于高合金钢

不小于2mm。

而

所以,取壁厚

4)校核水压试验强度

因为

P

=1.25P

0.9

显然

,故水压试验强度足够。

—实验压力;

—计算应力;

—屈服应力;

—焊接接头系数;

1.2.5封头的选型尺寸确定

1.2.5.1封头的选型

椭圆形封头,如图3-2所示,是由半个椭球面和一个短圆筒组成,由于封头的椭球部分经线曲率变化平滑连续,故应力分布比较均匀,且椭圆形封头深度较半球形封头小得多,易于冲压和成型,是目前中、低压容器中应用较多的封头之一。

受内压椭圆形通体封头中的应力,包括由内压引起的薄膜应力和封头与圆筒连接处不连续应力,都与椭圆封头长轴与短轴的比例有关。

目前,工程上一般都采用限制椭圆形封头最小厚度的方法,如GB150规定标准椭圆封头的有效厚度应不小于封头内直径的0.15%,非标准椭圆形封头的有效厚度应不小于0.30%。

图2-1椭圆形封头示意图

Fig2-1EllipticalheadMap

1.2.5.2封头的厚度计算

1.上封头厚度的计算

1)确定壁厚

釜体的上封头只承受0.5MPa的内压时。

2)验算最小壁厚

对于高合金钢字母不小于2mm。

3)校核水压试验强度

所以,上封头厚度

2.下封头厚度的计算

1)当只受0.5MPa内压时与上封头相同。

2)当只承受外压时与筒体厚度计算方法相同。

3)当同时承受内压和外压时与筒体厚度计算方法相同。

所以,封头厚度取

—有效厚度

1.3反应釜的搅拌装置

1.3.1搅拌器的类型及选择

由于桨式混合设备结构简单、混合性能好、能耗低、装料系数较大、同时所占用空间及作业面积小、操作维修方便,而且应用很广泛。

由条件可知,搅拌轴的转速是60

,参照搅拌器形式及其参数选取浆式搅拌器。

此次设计的基本条件,本次设计选用桨式搅拌器作为反应釜的搅拌装置。

选用平直叶轮,如图2-3所示。

图2-3平直叶轮-搅拌器结构示意图

Fig2-3Straightimpeller-blenderstructurediagram

搅拌器的基本尺寸满足:

d

=(0.2-0.8)D

b=(0.1-0.25)d

h=(0.2-1)d

其中:

d

—表示搅拌器外径,

b—表示桨叶的高度,

h—表示桨叶离封头端部的距离,

D

—表示反应釜内筒的内径,

已知反应釜内筒直径为D

=1600

可求得d

=800

h=400

b=100

1.3.2搅拌功率的计算

影响搅拌功率P的主要因素有以下四种:

1.搅拌器的集合尺寸和转速:

如叶轮的直径d、叶宽b、叶片倾角

、转速N、单个叶片数Np和叶轮离罐底宽度e等。

2.搅拌容器的结构:

如罐形、罐径D、深度H、挡板数Nb和挡板宽度Wb等。

3.搅拌介质的特性:

液体的密度

、粘度

等。

4.重力加速度g等。

上述影响因素可以用下式关联:

B—桨叶宽,m;

d—搅拌器直径,m;

D—搅拌容器内径,m;

Fr—弗劳德数,F

h—液面深度,m;

K—系数;

N—转速,s

Np—功率准数;

P

—搅拌功率,w;

r,q—指数;

R

—雷诺数,

—粘度,Pa•s

一般情况弗劳德数F

的影响较小,容器的内直径D

、挡板的宽度W

等几何参数可归结到系数K。

本次设计已知搅拌反应器筒体的直径为1600mm,采用螺旋式搅拌器,搅拌轴转速为63r/min,容器内液体密度为913.6kg/m³

,粘度为0.453

10-3mPa•s。

搅拌功率计算如下:

n=63r/min=1.05s

由Np-Re算图可查的Np=1.7

按公式

可计算搅拌功率:

kw

所以本次设计的搅拌功率为4.7千瓦。

1.3.3搅拌轴的校核

1.3.3.1搅拌轴材料的选择

锻件的内部组织比较均匀,强度较好,故重要的轴(或尺寸变化大的轴)应采用锻件,常用优质碳素钢有35、45、50钢,其中以45钢应用最多。

搅拌轴收到扭矩和弯曲的组合作用,其中以扭转为主。

本次设计选用45钢作为搅拌轴的材料。

1.3.3.2搅拌轴的强度校核

(4-1)

—轴横截面上的最大剪切应力,MPa;

MT—轴所传递的扭矩,N•mm;

Wp—轴的抗扭截面系数,mm

—材料许用剪切应力,MPa。

通常45钢取30MPa~40MPa,Q235-A取12MPa~20MPa。

选取45钢,查表可知A,A为(110~120),取A=115

因为d

所以d

d=56.5724mm;

取圆整值d=57mm

MT=9.55

106

(4-2)

所以MT=9.55

=9.55

106

MT=1.136

106

对于实心轴,

(4-3)

=36344.12mm3

将式(6-2)和(6-3)代入(6-1)中,

得

(4-4)

d—搅拌轴直径,mm;

P—搅拌轴传递的功率,kw;

n—搅拌轴转速,r/min。

本次设计:

MPa

取圆整值为32MPa<

30MPa~40MPa

mm

本次设计选用45钢,经校核,搅拌轴的强度合格。

1.3.3.3搅拌轴的刚度校核

为了防止搅拌轴产生过大的扭转变形,从而在扭转中振动,影响正常工作,应把轴的扭转变形限制在一个允许的范围内,即规定一个设计的扭转刚度条件。

工程上以单位长度的扭转角不得超过许用扭转角的刚度条件,即:

—轴扭转变形的扭转角,°

/m;

G—搅拌轴材料的剪切弹性模数,MPa,对于碳钢及合金钢为8.1

MPa;

I

—轴截面的极惯性矩,mm4,对于实心轴公式I

—许用转角,°

/m。

对于一般传动,如搅拌轴,取0.5°

/m~1.0°

/m

由上式可导出实心轴的直径为:

(4-5)

°

/m<

经校核,搅拌轴的刚度合格。

通过校核,搅拌轴的直径同时满足强度和刚度两个条件。

所以本次设计搅拌轴直径选用d=57mm满足设计要求。

1.4电机的选用

搅拌反应釜所需电动机的功率可由

计算。

—