第一章注塑机工作原理与构造文档格式.docx

《第一章注塑机工作原理与构造文档格式.docx》由会员分享,可在线阅读,更多相关《第一章注塑机工作原理与构造文档格式.docx(24页珍藏版)》请在冰豆网上搜索。

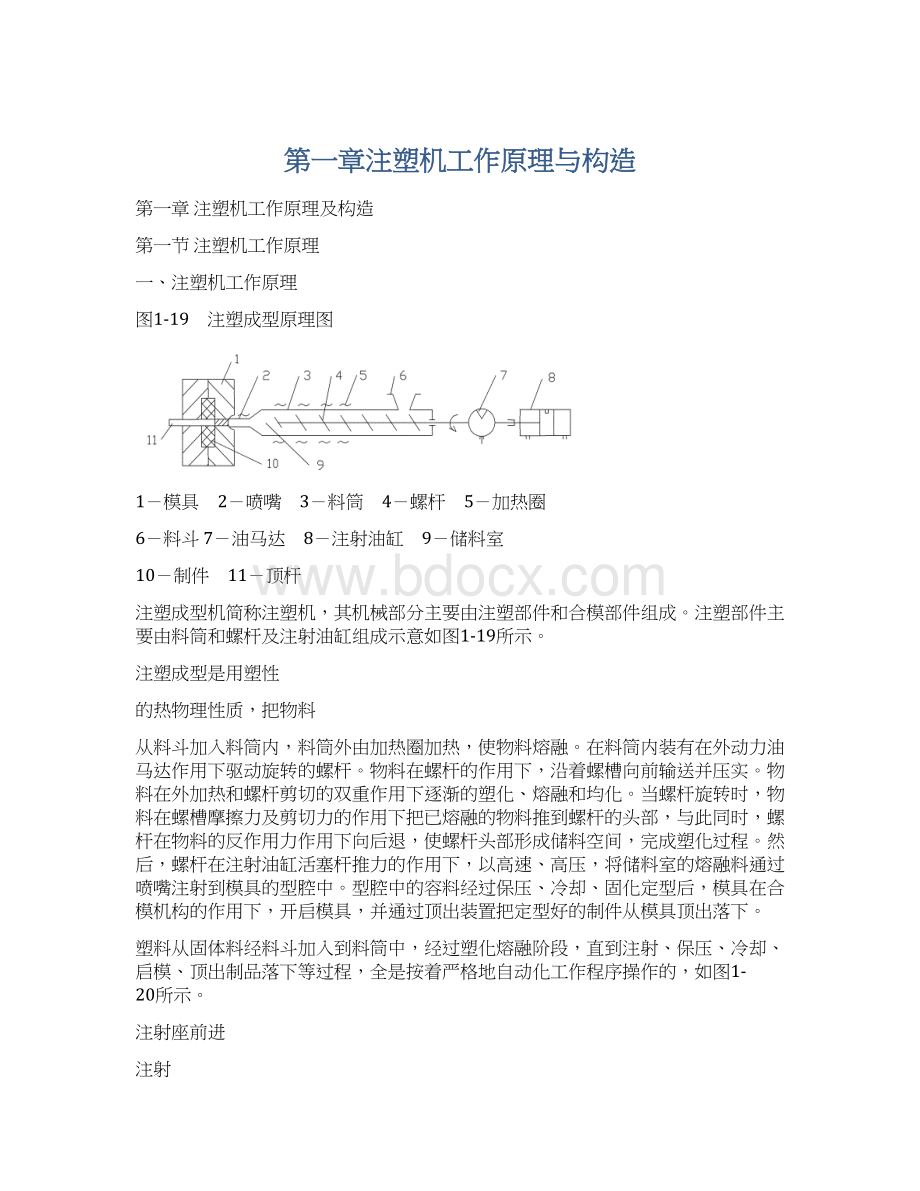

塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20所示。

注射座前进

注射

保压

闭模

注射座动作选择

制品顶出

启模

冷却

塑化退回

退回塑化

固定塑化

图1-20 注塑机工作程序框图

第二节注塑机组成

注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料装置等组成,如图1-21所示。

塑化装置

螺杆

注射座

料筒

注射油缸

注塑部件

螺杆头

喷嘴

螺杆驱动装置

注射座油缸

合模装置

调模装置

合模部件

制品顶出装置

机身

注塑机

泵、油马达、阀

液压系统

蓄能器、冷却器、过滤装置

管路、压力表

入料口冷却、模具冷却

冷却系统

润滑系统

润滑装置、分配器

动作程序控制;

料筒温度控制;

泵电机控制

电器控制系统

加料装置

安全保护;

故障监测、报警;

显示系统

图1-21 注塑机组成示图

机械手

第二节注塑机结构

2.1注塑机总体结构

公司目前主力机型为HTFX系列,该机型主要可分为注射部分(01部分)、合模部分(02部分)、安全防护门(03部分)、液压传动部分(04部分)、润滑部分(05部分)、电器控制部分(06部分)和机身部分(07部分),括号内为公司内部简称。

2.2注射部分

该部分功能要求在规定时间内将规定数量的塑料均匀地熔融塑化到成型温度,以一定压力和速度将熔料注射到模具成型腔内,并对其压力保持。

按注射、储料结构可以分为柱塞式、螺杆式和复合式(双料筒,螺杆储料,柱塞注射),其中螺杆式传输效率高、结构简单,是最为广泛应用的一种,公司采用既是该种结构,如图(2.2-1)。

图(2.2-1)

该部分可分为塑化组件、注射油缸组件、预塑组件、料斗组件、注射座及射座油缸组件。

塑化组件结构如图(2.2-2)所示,主要有⑤喷嘴(01-01)、⑧前机筒(01-02)、⒃螺杆头(01-03)、⒄止逆环(01-04)、⒅推力环(01-05)、⑦料筒(01-06)、⒆螺杆(01-07)和⒅混炼环(01-09)。

通过对料筒加热,螺杆旋转,将原料从下料口输送到料筒前端并熔融,接着将螺杆向前推进,使熔融态的塑料经喷嘴射入模具成型腔内。

图(2.2-2)

下面对核心零件螺杆作简单介绍:

以传统三段式单棱螺杆,如图(2.2-3)所示:

图(2.2-3)

L:

螺杆有效螺纹段总长,DS:

螺杆直径,L3:

计量段长度,L2:

压缩段长度,L1:

加料段长度,h3:

计量段螺槽深度,h1:

加料段螺槽深度,s:

螺距,e:

螺棱宽度,θ:

螺纹升角。

螺杆直径DS:

从保证注塑机的主参数──注射量V来确定螺杆直径DS,从而再校核其塑化能力(单位时间塑化塑料的能力);

注射量V是螺杆的截面积与注射行程之积,注射行程一般4DS~5DS,现取4DS计算。

V=π/4×

D

×

4DS×

α=π×

α

DS=

式中α为注射系数,根据塑料类型和螺杆结构来确定,一般取值范围0.75~0.9,通常取0.85。

螺杆有效螺纹总长L(长径比L/DS)和分段长:

螺杆预塑时要发生轴向位移,所以开始进入和最后进入塑料经过螺纹长度不同,为保证得到等温均质的熔体,对于通用型螺杆,螺纹段总长一般选取18~22DS,以前考虑成本问题,推荐取小值,但近来更多考虑整体效果,长径比有加大趋势,例如公司大型机上有些达到25,一般习惯选20DS左右,计量段L3取20~30%L,压缩段L2=20~30%L,加料段L1=50~60%L。

螺槽深度h3和螺杆压缩比i:

计量段螺槽深度是由加工塑料性能及塑化时压力等因素所定,是螺杆的重要参数之一,螺槽浅,剪切热大,工作稳定性较好,但在其他条件不变情况下,塑化能力较低,通用型螺杆h3一般取0.05~0.07DS(小直径螺杆取大值)。

较大螺杆的螺槽深度一般不宜超过6mm。

螺杆压缩比约为加料段深h1与计量段h3之比(压缩比i),小压缩比有利于提高塑化能力,而剪切塑化效果较差,在工艺上对背压调节反映较为敏感,通用型螺杆压缩比一般为2~2.8,通常取2.4,即加料段深为h1=2.4h3。

由于加料段为螺杆底径最小,从而必须对其校合剪切应力τ,τ<

τ0。

经计算得h1<

DS/2-[2T/πτ0]1/3,T取预塑马达的最大扭距。

螺棱宽度e:

一般取0.08~0.12DS,在保证螺棱强度的条件下,e值取小些,因为比较大的e值不但占据一部份螺槽容积,而且增加螺杆的功率消耗,容易引起物料的局部过热,当然e值也不能过小,否则会削弱螺棱的强度,增大漏流量,从而降低生产效率,特别对低粘度塑料更为明显。

螺纹升角θ的确定:

根据权威机构实验证明,要达到最佳螺纹副输送物料能力,比较合理的螺纹升角为17°

20’~19°

有趣的是,当螺纹导程(单头螺纹即为螺距)等于螺杆直径DS时,这样θ角可用下式解得为17.6°

,从而设计上一般螺距s取为1DS。

tgθ=

θ=arctg

≈17.6°

若s=DS,即螺距等于螺杆直径。

螺杆与料筒间隙:

从固体输送理论考虑,小的间隙能提高输送效率,但要提高精度增加制造成本,而且小的间隙会使磨损加剧,一般我们将间隙控制在0.001DS。

公司一般在每种吨位注塑机都配有三根或四根直径不同的螺杆,以提供多种不同的注射量和注射压力来满足用户对不同产品的要求。

能加工PP、PE、PS、ABS等多种塑料。

由于螺杆处于比较恶劣的条件下工作,它不仅要承受注射时的高压,同时还要经受熔料的磨蚀作用和预塑时的频繁负载启动,注射螺杆的磨损是相当严重的,对于小直径螺杆也常会发生疲劳断裂破坏,所以螺杆材料要选用耐磨蚀,高强度,传统选用优质合金钢并经整体热处理,表面硬化、防腐处理,或采用双金属材料,螺杆加工表面要求良好的光洁度;

螺杆头部还有螺杆头、推力环、止逆环、混炼环等零件,根据其工作状况,同样选用优质合金钢并经整体热处理,表面硬化、防腐处理。

注射油缸组件结构如图(2.2-3)所示,主要零件有射台前板,1注射缸后盖,3注射活塞,4注射活塞杆,5注射油缸筒,6导向套,8注射缸前盖,9端盖,11射胶杆紧母,14压盖,17、18、19、22、23、24、25为油缸密封件(O型圈、Y型圈、防尘圈、活塞环等)。

公司采用双缸平衡注射,既有二个注射油缸推动螺杆实现注射,该结构注射压力高,结构紧凑,注射平稳。

当注射活塞右方油缸筒内通压力油时,带动预塑座(射台后板),将螺杆向左方前进,图示位置为注射到极限位置。

当活塞左方油缸筒内通压力油时,带动预塑座向右退,既为射退动作(倒索功能)。

当预塑时,随着原料的向前输送,螺杆带动预塑座向右后退,通过控制活塞右方油缸筒内的油液压力来实现预塑背压。

另外,公司有些机型在活塞左方也设计活塞杆,一般直径较注射活塞杆大,既所谓的注射双出杆,此方法能有效提高注射速度和油缸的导向精度。

预塑组件结构如图(2.2-4)所示,主要零件有射台后板,预塑马达,1联轴节,3推力轴承,5向心轴承,6圆锥滚子轴承,13轴承迫母,16油封盖,17骨架式油封。

公司采用低转速大扭距液压马达直接驱动螺杆,采用一线式排布,结构简单,同轴度好。

图(2.2-4)

注射座组件结构如图(2.2-5)所示,主要零件有2射台前板,3前板盖,5射台后板,6液压马达连接法兰,7液压马达,9导杆支座,10定位轴,11射台导杆,12导向套,13导杆支座,14定位挡块,19射台调节螺丝等。

该结构简单可靠,能保证射台前板与射台后板良好的同心度,并带有水平、垂直位置调节的微调装置,以便喷嘴与模具良好对中。

大机采用拖板式结构,承载能力大,如图(2.2-6)所示。

并配有射座旋转装置,可使料筒水平向转过一定角度后,避开头板,直接拆装螺杆组件。

图(2.2-5)

图(2.2-6)

料斗组件既为料筒的进料暂存筒,其容积通常为注塑机1~2小时的用料量即可。

公司在中大型机器上配置了带烘干功能的干燥料斗,并带真空自动吸料机。

注射座油缸组件既为注射座的牵引机构,保证注射时注射座的喷嘴与模具的进浇口紧密接触,不漏料,公司小机采用单油缸,中大机采用双油缸,牵引力大且平衡性好。

2.3合模部分

该部分功能是:

快速平稳地操纵活动模板,用来开启和闭合成型模具,要求足够大的模板面积、足够长的模板行程及模板开距;

足够的锁模力和机构钢性保持模具闭合,不使模腔内的高压熔融塑料外溢而造成飞边等缺陷。

(机构钢性的倒数为机构内各零件钢性的倒数和)

该部分按实现锁模力的方式分为机械式、液压式和液压-机械复合式,公司HTK系列采用液压式合模机构,HTFX系列属于液压-机械复合式,我们称其为斜排五支点内卷式双曲轴合模机构,既用较小合模油缸产生的推力经曲轴连杆机构放大达到足够的锁模力,并且机构本身能实现活动模板慢-快-慢的运动特性,模具锁紧后机构自锁(即使撤掉合模油缸推力,模具依旧锁紧)。

结构如图(2.3-1)所示。

图(2.3-1)

根据活动模板行程与油缸活塞行程的比值(行程比)大小,大于1,称其为增速型;

小于1,称其为扩力型。

一般小型机选用扩力型,扩力比24~30,行程比0.5~0.85,机构受力小,容易达到锁模力要求,使用寿命长;

中大型选用增速型,行程比一般1.2~1.5之间,机构轴向长度小,重量相对轻,结构紧凑,钢性好,模板速度快,实现更低能耗、更高效率。

。

由于合理的利用了曲轴连杆的机械特性,该种合模机构与液压式比较特点见表(2.3-2),国内中大型机器大多数厂家采用液压机械式机构。

液压机械式

全液压式

移模速度

速度是变化的,不容易控制

速度可设定为常数,易控制

移模力,锁模力

与构件材料、尺寸、质量、速度有关,与肘杆机构行程位置有关

移模力和锁模力为常数

自锁性

合模后肘杆机构进入自锁

不能自锁

系统刚性

较强,允许适量短时间超载工作

较弱,超载时制品易形成毛边

机器能耗

较低

较高

结构特点

需设调模装置,零件多,精度要求高,结构复杂,行程短,机身长

结构简单,零件少,行程大,机身短

模具适应性

调模要求高,模具平行度要求严

好

全机成本

高

特殊注射工艺

较差

一般

压力高,耗油量大,元件多