拉拔主要参数及模具结构优化设计Word文档下载推荐.docx

《拉拔主要参数及模具结构优化设计Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《拉拔主要参数及模具结构优化设计Word文档下载推荐.docx(18页珍藏版)》请在冰豆网上搜索。

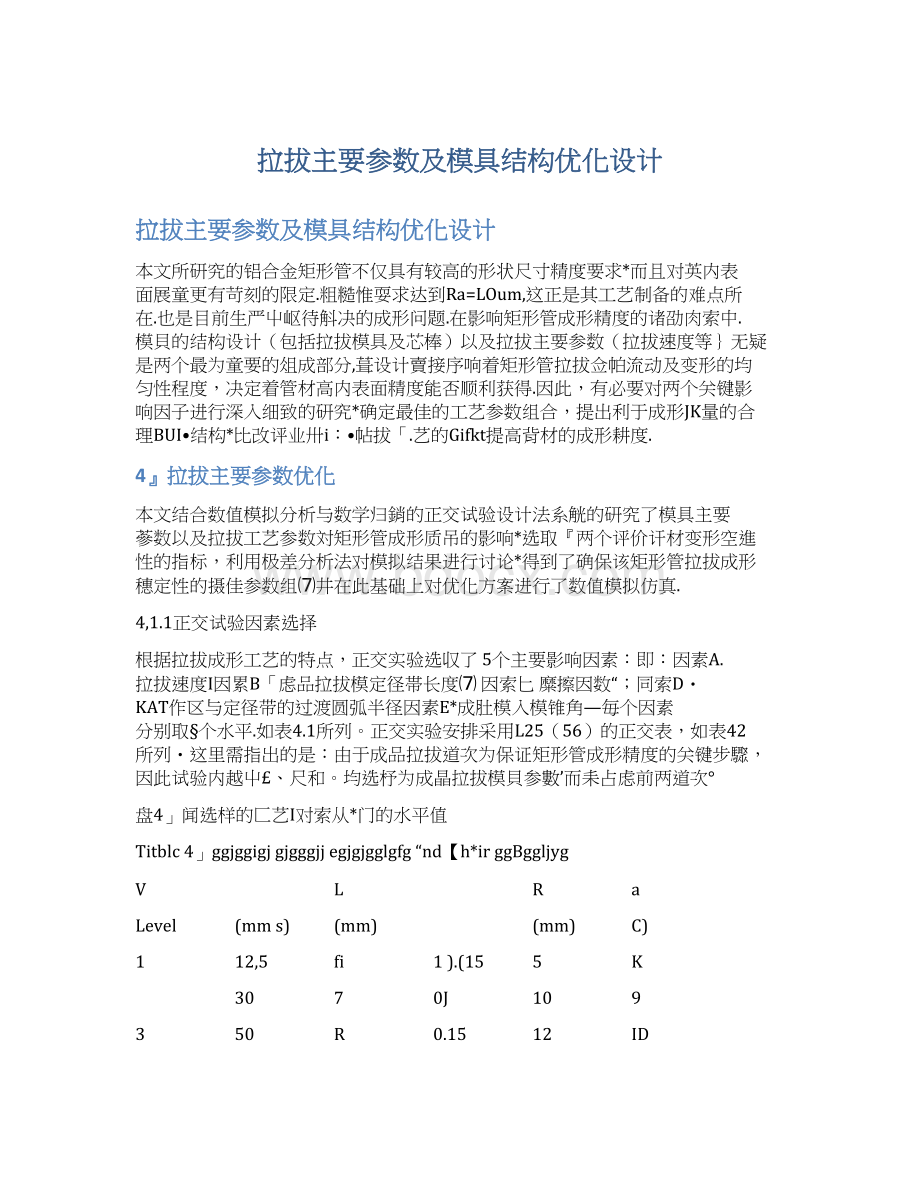

fi

1).(15

5

K

30

7

0J

10

9

3

50

0.15

12

ID

4

SO

◎

n.2

16

II

LOO

0.25

20

4.1.2评价指标确定

1节点应变均差的平方和0

为了更加直观的対各工艺方案进行比较,以评价其优劣,现将各组应变值进行定量分析。

公式(4.1)为本文提出的评价管坯应变分布情况的指标,&

表示管坯同一轴截面所有节点应变均差的平方和。

很明显,该值越小,说明各单元变形间差异越小,变形越均匀。

&

二工(|勺-£

“|)2(4.1)

/=1

式屮&

为单个节点应变值.©

『为截而所有节点平均应变值.〃为节点数a

衣4.2正交试验设计衣L25(5'

)以及评价值仇II模拟结果

Table4.2OrthogonalexperimentaldesigntableL25(5)andsimulationresultsoff).H

No.

厶

H/(mm)

3.5196

3.343

2

3.0953

3.201

3.2161

3.602

3.0000

3.490

2.9190

3.801

6

3.4759

3.962

3.8073

3.783

8

3.5777

3.901

2.6371

3.474

3.4997

3.656

3.1897

3.492

3.5128

3.761

13

3.7498

3.784

14

3.6330

3.702

15

3.8904

4.101

3.8723

3.651

17

4.3084

4.011

IS

3.3798

3.903

19

3.5675

3.722

3.1584

3.853

L“

11/(mm)

21

3.4038

3.904

22

3.7905

3.545

23

3.9781

3.892

24

I

4.0515

4.113

25

3.8692

4.(X)1

②成品管尾部,凸耳,高度H

矩形管拉拔变形结束后,成品管在尾部通常都会出现一定程度的“凸耳”现象,如图4.La)所示.这是因为在拉拔过程中,管坯在模具及芯1♦的共同作用下完成变形,由J;

接触和约束的高度非线性,管坯金属轴向流动所受阻力不同,长边所受阻力较小,而短边与圜角处流动则更为困难,这就使得拉拔过程中管坯轴向位移存在一定的差异,而形成所谓的,凸耳,,并FL其大小会随着金屈变形不均匀性程度的提高而增人。

因此,凸耳'

的高度〃也可以作为考核变形均匀性的评价指标。

S4.1.b)所示为原始方案拉拔成品管•凸耳,形成情况,可以看出,凸耳哇耍出现在长边一侧,IL成形高度为H=4.5mm・

两个评价指标:

节点应变均差的、1‘•方和〃以及成丽管尾部,凸耳'

高度H计算结果见农4.2。

图4.1初始方案模拟得到凸耳成形情况a)尾部凸耳现象:

b)凸耳高度计算

Fig.4.1Simulated'

ear'

inoriginalschemea)Earphenomenon:

b)Calculatedearheight"

H'

4.1.3极差分析

il-:

交实验的极痉分析中,因素的极&

值越人反映了其对结果影响的显著性越高。

表4.3所列为正交实验模拟结果的极差分析,表屮(为同一因素卜丁水平的平均值仃=1,2,3,4,5),心为因素X的极差.由表中数据可知,在各因素对矩形Wfe拔成品管“凸耳"

高度//的影响中,拉拔速度v的影响最显著,其次为模具入模角c以及摩擦系数“,其它因素由丁极差相对较小,其影响可以忽略。

而在影响V点应变均A.T方和0的各因素中,拉拔速度V以及入模角a仍是最显著的影响因素,氏次是定径带长度厶和过渡闘角半径7?

。

因此,兼顾各因素对两评价指标的综介形响,得到确保该铝介金矩形管拉拔成形质尿的最佳参数组介为:

A1-B4-C1-D1-E2»

即v=12.5mm/s»

L=9mm>

“=0.05»

R=5mm*a=9\

农43橈拟结果的极差分析

Tabic4.3Rjngcanalysisofsimuknionrcsi山s

变形稳定性指数0

凸耳高度H/mm

K,

3.15()

3.565

3.361

3.870

3.486

3.668

3.626

3.662

3.X92

K:

3.400

3.703

3.601

3.654

3.234

3.752

3.658

3.774

3.678

3.612

k3

3.595

3.580

3.485

3.701

3.440

3.766

3.814

3.854

3.726

k4

3.657

3.378

3.566

3.496

3.435

3.826

3.698

3.760

3.834

3.724

k5

3.819

3.467

3.404

3.409

3.642

3.888

3.880

3.792

3.690

3.764

心

0.669

0.325

0.197

0.340

0.636

0.524

0.156

0.220

0.166

0.328

Rank

4.1.4优化参数模拟分析

在优化参数组合(v=12.5mm/s»

厶=9mm,“=0.05,R=5mm.a=9C)情况卜进行矩形管拉拔模拟分析。

经测吊,成阳管的轴向极限氏度—=113.31mm,£

min=l10.63innn耳”拓度仅为〃=2.68mm,阴显小J:

原始方案的4.5mm。

同时,计算得到管材节点应变均差的平方和0=2.3563,与初始参数组合及表4.2屮并组方案和比仃了明显的优化.说明正交试验设计起到了提高成形稳定性的效果。

4.2拉拔模具结构优化设计

4.2.「凸包型•模具结构设计

在矩形截面管材拉拔成形过程中,由于接触及约束的非线性,同一轴截面管

图4.2两种类熨模具定径帯角部轮廓结构比较

Fig.4.2Profileoftwot>

pesofdieinsizingzone

坯金属沆动帖况在星井,金屈流动的困难用度山四边到角部逐渐增人,这样势必使得管坯周向变形变得不均匀,并且引起管材轴向伸长駅的不同。

随伶这种变形差界的増大,也将会严匝的干扰着管坯变形的」致性,进而影响成形质;

it。

然而实际生产中,现有的传统线型模具结构已经不能冇效地改善这一状况,基于该瓯因,木研究中对矩形管成品拉拔模真结构进行了优化再设计•新熨模貝•结构设汁思路为:

在不影响拉拔成品形状精度的前提下,将模具定径区四个角部轮廓作微小外扩处理,设计成所谓,凸包型'

,即用平滑过渡的圆弧取代原始的直角型结构,这样可以显著降低管坯角部金属流动阻力,平衡周向金属变形的难易程度,以提高管坯变形的一致性及均匀性,两种模具结构对比如图4.2所示。

4.2.2主要结构参数优化

①主耍结构参数设定

图4.2川以看到,改进的模H定径带角部轮喇由传统的,直角型,设计为,凸包型,,其中11、v是新型结构的两个特征参数,其取值确定了•凸包,结构的轮康范围,直接影响借材的成形情况。

如果二者选值人小,则其对角部较难变形这-现状的缓解效果将会不战”;

反Z・如果fl*L过人则会fl.接影响用形W外岡角部位成形形状。

因此,综合分析本文选取四纽U、v值來比较各广1对矩形管成形情况的影响效果,见表4.4。

Tabic4.4Selectedvahicsofuandv(No.Iis(helineartype)

GroupNo.

u/mm

v/mm

0」

0.2

0.3

2等效塑性应变分布惜况

矩形管拉拔成形过榨中,角部金属的变形情况最为复杂,四角也是实际生产中谥容易出现成形缺陷的部位。

因此,为了更淸晰的比较矩形管材同一轴截而角部与侧边材料变形的差异,特将管坯角部网格作局部细化处理,见图43。

2层网恪

图4.3角部网格细化处理

Fig.4.3Meshrefinementintubecorne