垃圾回收物流系统仿真设计课程设计任务书大学论文Word下载.docx

《垃圾回收物流系统仿真设计课程设计任务书大学论文Word下载.docx》由会员分享,可在线阅读,更多相关《垃圾回收物流系统仿真设计课程设计任务书大学论文Word下载.docx(26页珍藏版)》请在冰豆网上搜索。

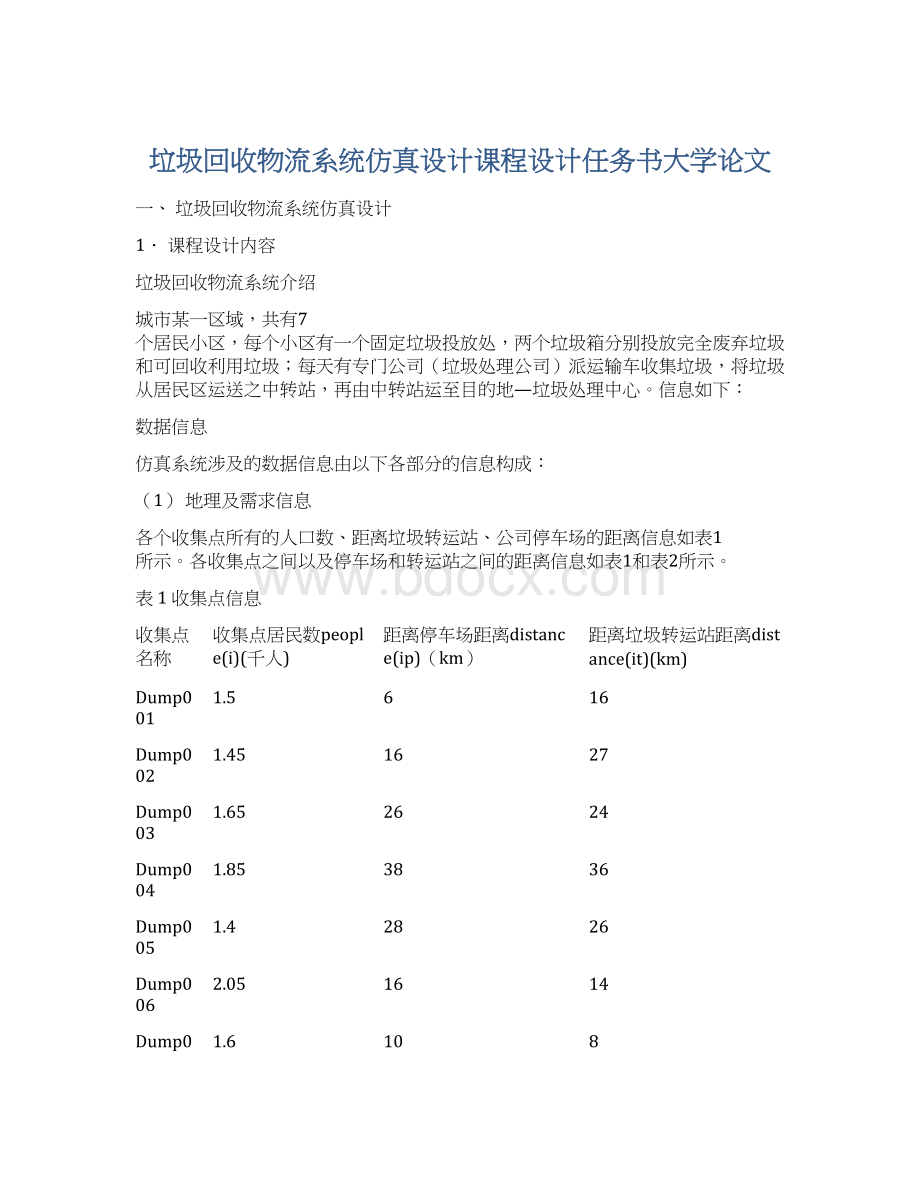

27

Dump003

1.65

26

24

Dump004

1.85

38

36

Dump005

1.4

28

Dump006

2.05

14

Dump007

1.6

10

8

表2点间距离

路径起点

路径终点

距离(km)

符号

Tran_station

Corppark

11

Distance(pt)

Distance(12)

Distance(23)

12

Distance(34)

Distance(45)

Distance(56)

Distance(67)

(2)与收集车辆有关的信息

涉及到车辆的各项数据如表3和表4所示:

表3涉及到车辆的相关参数

固定成本[price(i)]:

收集车辆的购买费用;

可变成本[cost(i)]:

车辆的行驶费用、维护费用和雇员工资;

行驶速度:

分为空车行驶速度[unloadspeed(i)]和载重行驶速度[loadspeed(i)];

收集时间[loadtime(i)]:

在垃圾收集点收集垃圾所需的时间

卸载时间[unloadtime(i)]:

在转运站卸载垃圾所需的时间

表4各车辆的信息

车辆名称

载重(t)

固定成本(万元)

可变成本元/km

载重速度km/h

空载速度km/h

人员数

人员工资元/天*人

收集时间min

卸载时间min

车1

X1

2+X1

60

72

P1

3+y*6/P1

3+X1*6/P1

车2

X2

2+1.2*X2

P2

2+y*8/P2

2+X2*6/P2

说明:

车1用来收集不可回收垃圾;

车2用来收集可回收利用垃圾;

X1,X2为现有两种车的吨位数,X1取值:

3,4或5吨;

X2取值:

1.5,2,2.5吨;

y为每次收集的垃圾量,单位:

吨;

P1,P2为两种车可配备的随车工作人员数(可以是1,2,3)。

(3)与垃圾相关的信息

表5与垃圾相关的参数

人均垃圾量:

平均每人每天产生的垃圾数量;

垃圾比例:

各种垃圾成分所占比例。

假设人均垃圾量服从均值为1.2kg/天的埃尔郎分布,垃圾成分分为两类:

一类为可重复利用资源,一类为无用需销毁垃圾,两者比例为1:

2。

收集垃圾的成本函数

现在假设仿真一年365天的垃圾回收工作,决定两种型号的车配置何种吨位以及随车工作人员数,垃圾回收物流成本(TotalLogisticCost,TLC)最低。

其中:

TLC=车1成本+车2成本

车i所耗成本=i的固定成本+i的可变成本+i的服务时间成本+i的人员成本即:

TLC=CC[1]+CC[2]

CC[i]=X[i]+V[i]+S[i]+P[i]*365*60

S[i]=(runtime[i]-240)*m

S[i]为垃圾回收的服务时间成本,m为收集时间对服务时间成本的惩罚因子。

垃圾回收公司在十二点之前收集完毕,社会效应好,给予奖励;

在十二点后完成,社会满意度低,影响公司信誉,成本增加。

runtime[i]为垃圾车将垃圾全部回收完成的最终时间,也即垃圾车每天的运行时间。

系统逻辑结构

此垃圾回收物流系统的逻辑结构分为五个子模块:

垃圾产生模块、叫车模块、收集模块、收工模块、数据处理模块。

表6与垃圾相关的参数

垃圾产生模块

每天收集工作开始时,系统根据小区的人数、人均垃圾量、两种垃圾量的比例,通过爱尔朗随机分布函数,随机产生各个小区的两种垃圾数量,分别存放入各个小区的两个垃圾箱内。

叫车模块

在垃圾存放入各个小区的两个垃圾箱过程中,根据每种垃圾的总量以及每种垃圾车的载重量,生成叫车的次数。

收集模块

叫车次数确定之后,车辆根据需求,沿着最短路径依次收集垃圾。

在收集过程中,在一个垃圾点,如果垃圾车收集满了或当天的收集工作全部完成,车辆驶向垃圾中转站,进行卸载操作;

如果垃圾车未满,则驶向下一最近垃圾收集点继续收集。

收工模块

当天的收集工作全部完成之后,车辆驶向公司停车场,当天收集工作完毕。

数据处理模块

每天车辆收工时,进行数据处理。

2.课程设计要求

仿真程序研究如何设计物流系统,能够使收集系统在满足时间约束、载重约束的条件下,使垃圾处理公司的物流总成本最低。

系统配置的项目主要有车辆载重量、随车工作人员数、客户满意度。

二、离散型流水作业线系统仿真

1.课程设计内容

系统描述与系统参数:

(1)一个流水加工生产线,不考虑其流程间的空间运输。

(2)两种工件A,B分别以正态分布和均匀分布的时间间隔进入系统,A进入队列Q1,B进入队列Q2,等待检验。

(学号最后位数对应的仿真参数设置按照下表进行)

参数学号

工件

1

2

3

4

5

6

7

8

9

A(正态分布参数)

(10,1)

(10,2)

(10,3)

B(均匀分布参数)

(10,20)

(11,20)

(12,20)

(11,18)

(10,18)

(12,18)

(3)操作工人labor1对A进行检验,每件检验用时2分钟,操作工人labor2对B进行检验,每件检验用时2分钟。

(4)不合格的工件废弃,离开系统;

合格的工件送往后续加工工序,A的合格率为65%,B的合格率为95%。

(5)工件A送往机器M1加工,如需等待,则在Q3队列中等待;

B送往机器M2加工,如需等待,则在Q4队列中等待。

(6)A在机器M1上的加工时间为正态分布(5,1)分钟;

B在机器M2上的加工时间为正态分布(8,1)分钟。

(7)一个A和一个B在机器M3上装配成产品,需时为正态分布(5,1)分钟,装配完成后离开系统。

(8)如装配机器忙,则A在队列Q5中等待,B在队列Q6中等待。

(9)连续仿真一天的系统运行情况,每个队列最大容量为1000。

根据上述系统描述和系统参数,应用Witness仿真软件建立仿真模型并运行,查看仿真结果,分析各种设备的利用情况,发现加工系统中的生产能力不平衡问题,然后改变加工系统的加工能力配置(改变机器数量或者更换不同生产能力的机器),查看结果的变化情况,确定系统设备的最优配置。

三、自选超市系统的建模与仿真

一家小型自选市场,顾客到达的时间间隔服从负指数分布,平均30S来一个顾客,自选市场为顾客准备了一批篮子。

顾客到达市场时,如果发现有空篮子,就取一个篮子进去;

否则离去。

顾客选购商品的数量是随机数。

经过一段时间观察,有30%的顾客买5件商品,30%的顾客买10件商品,20%的顾客买15件商品,20%的顾客买20件。

顾客购货时间的长短取决于自选市场内的顾客人数,选购完毕,顾客到5个柜台中的一个柜台前结账。

结账时,每件商品需15S,包装需20S,结帐完毕放回篮子,然后离去。

工作流程描述:

如图1所示

2.课程设计要求

1)建立相关模型

2)要使篮子的领用情况达到最优化并使顾客在银台的等候结账的拥挤程度(即排

队等待时间)最小化,同时降低收货中心的成本。

3)建立两种不同方案并做比较优化。

四、装卸服务中心人员调度仿真系统

五个装卸点位于圆形服务中心区周围,每个装卸点之间有一位装卸工人,该服务中心有两名清理工人负责清理货车。

1、该服务中心每20min来一辆货车需要服务,每辆货车在服务中心进行一次装卸和一次清理服务。

2、装卸货车时不许清扫工人对该货车进行清扫。

3、清扫货车时不许装卸工人对该货车装卸货物。

4、任何一辆货车在装卸站点时要么处于清扫状态,要么处于装卸货物状态,要么处于等待工人的状态。

5、当某辆货车要装卸货物时,必须接受靠近它的两位装卸工人,当不够两位装卸工人时,它处于等待工人的状态;

工人一旦被某辆货车占用,就处于被占用状态,直到该货车的装卸完成后才被释放。

6、任何一位装卸工人,均可被靠近他的货车占用,也只能被靠近他的货车占用,按FIFO规则。

7、货物充足,两次服务完毕后,货车离开。

8、设每一辆车每一次接受清理服务的时间(min)长度服从正态分布N(12,8),每次装卸的时间长度服从均匀分布U(15,40)。

初始状态为:

装卸点的货车1、3和5为先接受清理服务状态,2和4先接受装卸服务。

逻辑流程图如图1所示

图1逻辑流程图

1)建立相关模型。

2)找出该中心的瓶颈资源以及解决人工约束的策略。

五、采购过程建模与仿真

1.课程设计内容

在车辆生产物流系统中,需要通过供应商采购的产品或物料有轮胎和钢板,假设这两类产品的采购过程分别使用两种采购模式:

定期定量的(Q,T)模式和定期不定量的(s,S,T)模式,对这两类物料的采购过程进行建模和仿真。

(1)轮胎采购过程描述

在本案例VPLS中,总装线的节拍为2分钟,则一天480钟内总装线装配计划为240台,每台车辆需要一套轮胎,一套轮胎为4只,在案例中以套数计量。

采购部门对轮胎的采购采用定期定量模型进行采购,其中订货周期T为3天,每次订货量Q为720套,从发出订单到轮胎入库的采购提前期服从uniform(480,960)均匀随机分布,在模型初始时刻假设车间有轮胎500套。

(2)钢板采购过程描述

虽然案例中的总装节拍是固定的,理论上说所需的板材件数量也是固定的,但是由于钢板切割时具有多种下料组合,使得实际使用的钢板数量具有一定随机性,因此系统对钢板的采购模式使用(s,S,T)模型。

在模型中,设定s为100,S为500,T为480,即每天(480分钟)开始时进行库存量统计,如果当前库存低于s,则进行采购,采购数量Q=S-当前库存量,采购提前期服从uniform(240,720)的均匀随机分布,在模型初始时刻假设车间有200张钢板。

系统进行如下假设:

(1)