钢结构施工技术总结.docx

《钢结构施工技术总结.docx》由会员分享,可在线阅读,更多相关《钢结构施工技术总结.docx(29页珍藏版)》请在冰豆网上搜索。

钢结构施工技术总结

1工程概况

1.1项目简介

中石化安庆分公司含硫原油加工适应性改造及油品质量升级工程双脱(III)装置钢结构工程包括148SS1框架、148SS2框架、管廊、设备梯子平台。

钢结构均现场制作安装。

1.2工程施工特点

1.2.1装置比较密集紧凑,管廊夹于设备管架之间,车辆进入难度较大,吊装难度较大。

1.2.2预制场地空间有限,钢结构预制后需尽快倒运至现场安装。

钢结构分片预制需根据运输车辆和行驶道路的情况确定尺寸大小。

1.2.3钢结构预制安装,应根据设备安装的需要进行预留。

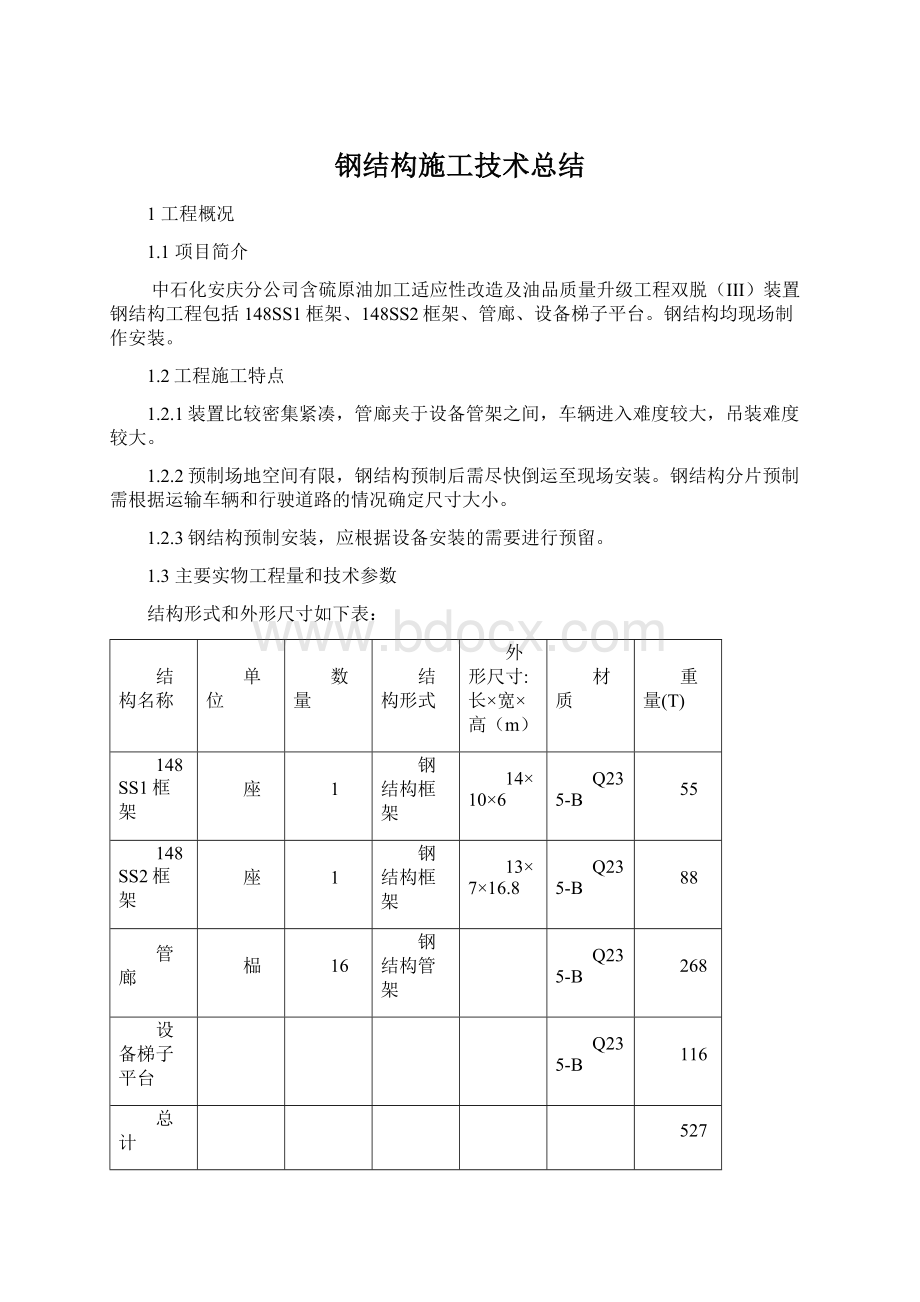

1.3主要实物工程量和技术参数

结构形式和外形尺寸如下表:

结构名称

单位

数量

结构形式

外形尺寸:

长×宽×高(m)

材质

重量(T)

148SS1框架

座

1

钢结构框架

14×10×6

Q235-B

55

148SS2框架

座

1

钢结构框架

13×7×16.8

Q235-B

88

管廊

榀

16

钢结构管架

Q235-B

268

设备梯子平台

Q235-B

116

总计

527

1.4设计文件交付及设计修改情况

设计图纸交付及设计修改情况一览表

序号

单位(分部)工程名称

图纸数量

设计修改联系单数量

备注

1

钢结构制作安装工程

6

2

2施工依据

2.1技术标准、规范

表2.1本项目执行的国家、企业标准规范清单

序号

标准(文件)号

标准(文件)名称

1

GB50205-2001

钢结构工程施工质量验收规范

SH3507―2011

石油化工钢结构工程施工及验收规范

SH3607―2011

石油化工钢结构工程施工技术规程

2

JGJ81-2002

建筑工程结构焊接规程

3

SH3505―1999

石油化工施工安全技术规程

4

GB50484-2008

石油化工建设工程施工安全技术规范

5

JGJ46-2005

施工现场临时用电安全技术规范

6

SH/T3536-2002

石油化工工程起重施工规范

2.2施工方案

表2.2施工方案编制情况一览表

序号

方案名称

方案类别

编制单位

适用工程范围

备注

1

钢结构制作安装工程施工方案

I

安装工程十公司

本装置框架、管廊、设备梯子平台制作安装

3施工方案

3.1施工程序

3.2施工方法及技术措施

3.2.1钢结构预制安装方法简述

材料进场验收合格后,在指定场地喷砂刷底漆,然后倒运至双脱装置东边的空地上下料、组焊,148SS1框架钢结构在预制场内按单立柱组对预制,并将立柱上的节点板下料安装焊接完;148SS2框架沿1、2、3轴分别预制成3片,使用25t吊车吊装。

管廊按每两根立柱一组在地面拼装后使用25t吊车自南向北依次吊装。

3.2.2基础验收

3.2.2.1基础表面应有明显的中心线和标高标记,土建施工单位并提交相关的技术文件。

3.2.2.2基础混凝土表面应平整,不得有露筋、空洞等缺陷,地脚螺栓部分应涂以油脂,并进行外包保护。

3.2.2.3基础及地脚螺栓位置的允许偏差(mm):

检查部位

允许偏差

框架基础支承面中心

3

框架相邻两柱子基础中心间距

±3

一次浇筑的基础支承面标高

0

—10

地脚螺栓

螺栓中心距(在根部和顶部两处测量)

±2

螺栓中心对基础轴线距离

2

顶端标高

+10

0

螺纹长度

+30

0

3.2.3材料验收

3.2.3.1进入施工现场的所有材料必须有质保书,并符合现行国家标准。

材料现场检验合格后报监理确认。

3.2.3.2材料应分类堆放整齐,并有标识牌标识。

3.2.3.3钢材表面锈蚀、麻点或划痕等缺陷,其深度不得大于该钢板厚度负偏差值的1/2。

钢材端边或断口处不应有分层、夹渣等缺陷。

3.2.3.4钢材在检验及施工中如有超标准的变形应按要求进行矫正。

3.2.3.5焊条的保管和堆放要有专人管理,按规定设立焊条库,不同直径的焊条和不同型号的焊条应分门别类堆放,并作好标示。

3.2.3.6所有钢材应按材质、规格分类堆放。

材料员应根据用途及适用场合建立发料账簿。

3.2.4钢结构制作

3.2.4.1放样

3.2.4.1.1放样工作必须在放样平台上进行,放样依据施工图。

3.2.4.1.2放样下料所用的钢尺、量具须经计量部门检验合格后方可使用。

3.2.4.1.3筋板、连接板及支撑、剪刀撑部位,必须放样核对,制作放样样板。

3.2.4.1.4下料前,必须熟悉图纸,并核对单件图与总图是否相符。

3.2.4.1.5放样和号料应根据工艺要求预留制作和安装时的焊接收缩量及切割加工余量。

3.2.4.1.6放样的允许偏差如下:

序号

项目

允许偏差(mm)

1

平行线距离和分段尺寸

±0.5

2

对角线差

1.0

3

宽度、长度

±0.5

4

孔距

±0.5

5

加工样板的角度

±1/3°

3.2.4.2下料

3.2.4.2.1下料前,应仔细核对图纸,并核对单件图与总图是否相符。

3.2.4.2.2按照图纸附注要求,每根构件的接头不得多于一个,构件长度小于7m不设接头,设备支撑梁不允许设接头,框架梁不宜设接头。

3.2.4.2.3号料必须以一个基准线为准,严禁有多个基准点。

3.2.4.2.4零件切割前,将钢材表面区域内的铁锈、油漆、脏物等清理干净。

3.2.4.2.5钢材下料切割方法:

a、对于大型的H型钢、钢板的长直边缘应采用半自动火焰切割机切割。

b、应尽量不用手工气割,如采用手工气割,应及时清除溶渣和飞溅物,气割后应采用砂轮机对切割面进行修平处理,清除熔渣。

3.2.4.2.6钢材切割质量要求

a、钢材切割面或剪切面应无裂纹、夹渣、分层和大于1mm的缺棱。

b、切割后允许偏差:

项目

允许偏差(mm)

火焰气割

剪切、锯切

零件宽度、长度

±2.0

±1.5

切割面平面度

0.05t,且不大于2.0

割纹深度

0.5

局部缺口深度

1.0

加工边直线度

L/3000,且不大于2

加工面垂直度

0.25t且不大于0.5

2.0

坡口角度(°)

±2.5

坡口钝边

±1.0

注:

t为切割面厚度。

3.2.4.3钢材的矫正

3.2.4.3.1钢材在检验及施工中如有超标准的变形应进行矫正。

3.2.4.3.2矫正采用冷矫正或加热矫正,加热温度不应超过900℃。

3.2.4.3.3矫正后钢材表面,不应有明显的凹面或损伤,划痕深度不得大于0.5mm,且不应大于该钢材厚度负允许偏差的1/2。

3.2.4.4制孔

3.2.4.4.1钢结构立柱底板采用地脚螺栓固定,因此必须确保制孔质量。

制孔采用机械钻孔,严禁采用割孔。

3.2.4.4.2螺栓孔钻孔圆心定位应采用样板进行,每一组螺栓孔应制作一螺栓孔定位样板,样板采用镀锌铁皮,在样板上用划针划出螺栓孔的定位纵横轴线,螺栓孔的定位纵横轴线偏差应不大于0.5mm。

相同尺寸的螺栓孔组应使用同一螺栓孔定位样板。

螺栓孔定位样板如在使用中有变形时,应重新制作样板。

3.2.4.4.3在确定钻孔圆心时,应先将样板按螺栓孔位置牢固固定在钢材表面上,然后用样冲从样板的螺栓定位线位置用力打上样冲眼,用小钻头定眼心,然后钻孔。

3.2.4.3.2.4钻孔完毕后,应对孔两侧毛边进行打磨,钻孔应垂直于材料面,螺栓孔直径允许偏差不大于0.25mm。

3.2.4.5钢结构组装

3.2.4.5.1148SS1框架钢结构,A1、A2、A3在预制场内按单立柱组对预制,将每根立柱上的节点板下料安装焊接完;B1—C1、B2—C2、B3—C3分别预制成3片;148SS2框架沿1、2、3轴分别预制成3片。

管廊按每两根立柱一组在地面组装成门型框架。

3.2.4.5.2构件组装前,应仔细核对各零件的尺寸是否与图纸无误。

构件组装时,应在主要零件上划出组装基准线。

对于立柱等长杆件,各零件的组装基准线均应以柱底为同一基准,不得有多个基准。

3.2.4.5.3单立柱组对时,下部应垫平牢固,用水平仪或拉线找平。

3.2.4.5.4对于立柱H型钢的对接接头采用钝边45°的斜接,其接头型式如下图所示,相邻立柱的焊缝应错开400mm以上。

3.2.4.5.5柱、梁所有对接焊缝采用全熔透焊接型式。

3.2.4.5.6对于一般型钢的拼接,其接头可采用45°斜接,其斜接口应开制坡口,采用全熔透焊。

H型钢的翼缘板与腹板拼接焊缝的间距不小于300mm。

3.2.4.5.7构件制作完成后,应标注件号,根据组装顺序分别存放,对易变形的构件应采取临时加固措施。

3.2.4.5.8构件组装时,应确保组装质量,点焊固定后,应仔细核对组装尺寸,核对无误后,方可进行焊接。

对于易造成焊接变形的零件,应采取防变形措施(包括加防变形支撑和采取合理的焊接工艺及顺序)。

3.2.4.5.9构件组装焊接完毕后,应再一次核对组装尺寸,检查无误后,进行编号。

3.2.4.5.10钢构件外形尺寸允许偏差:

项目

允许偏差

单节柱身弯曲矢高

H/1200,且不大于12

多节柱

每节柱高度

±3

柱身弯曲矢高

H/1500,且不大于5

柱和梁截面几何尺寸

±3

柱脚底板平面度

5

柱脚螺栓孔中心线对柱轴线的距离

3

梁长

-2~0

注:

H为每节柱高度。

3.2.4.5.11已制作的构件应按分类妥善放置,不得多层叠放,防止变形。

3.2.4.6钢结构焊接

3.2.4.6.1凡参加本工程焊接的焊工,必须经考试合格并取得合格证书,焊工必须在其考试合格项目及其认可范围内施焊。

3.2.4.6.2施焊前,应根据合格的焊接工艺评定编制焊接工艺规程。

焊接时严格根据焊接工艺规程进行施焊。

3.2.4.6.3钢材材质为Q235-B,电焊条选用J427。

焊接采用手工电弧焊,焊条在350℃下烘烤1小时后使用。

3.2.4.6.4焊条库的设置要满足炼油一体化现场统一要求。

焊条库单独设置,不可堆放其它杂物,库内必须干净整洁。

焊条库内设备齐全、性能完好。

货架要满足离地100mm,离墙300mm的要求。

要悬挂焊接材料保管发放及回收管理制度、焊条烘烤管理细则、焊条温度控制图、焊接材料管理制度等图牌。

3.2.4.6.5施工中所用的焊材,必须具有出厂合格证书,质保书内的化学成分及机械性能必须符合国家有关规定。

3.2.4.6.6焊材的储存库应保持干燥,相对温湿度不大于60%,并有专人保管焊条的进出、烘干、发放回收,记录签名、焊工领取焊条的时间、直径、数量和焊接内容、回收时间。

且焊材管理人员应做好焊条的进入库、烘烤、发放记录。

3.2.4.6.7焊条烘干后应存放在100~150℃的恒温箱内随取随用,药皮应无脱落和明显裂纹,否则不能使用。

焊条使用时,应存放在100-150℃保温筒内,存放时间不宜超过4小时,否则应按原烘干温度重新干燥。

3.2.4.6.8所使用的硅整流电焊机应具有防电击和远距离控制能力。

每台电焊机必须单独接地,要达到规定的绝缘和耐热性。

3.2.4.6.9焊接接头及坡口型式应根据图纸规定严格要求。

施焊前应检查组装质量,将坡口表面和两侧20mm范围内铁锈、油污、水分及其他有害杂质清除净。

3.2.4.6.10焊接表面应干燥,表面氧化层必须用钢丝刷清除,在焊接过程中焊接部位不允许振动。

3.2.4.6.11刮风