过程控制系统课程设计-锅炉燃烧控制系统Word格式.doc

《过程控制系统课程设计-锅炉燃烧控制系统Word格式.doc》由会员分享,可在线阅读,更多相关《过程控制系统课程设计-锅炉燃烧控制系统Word格式.doc(15页珍藏版)》请在冰豆网上搜索。

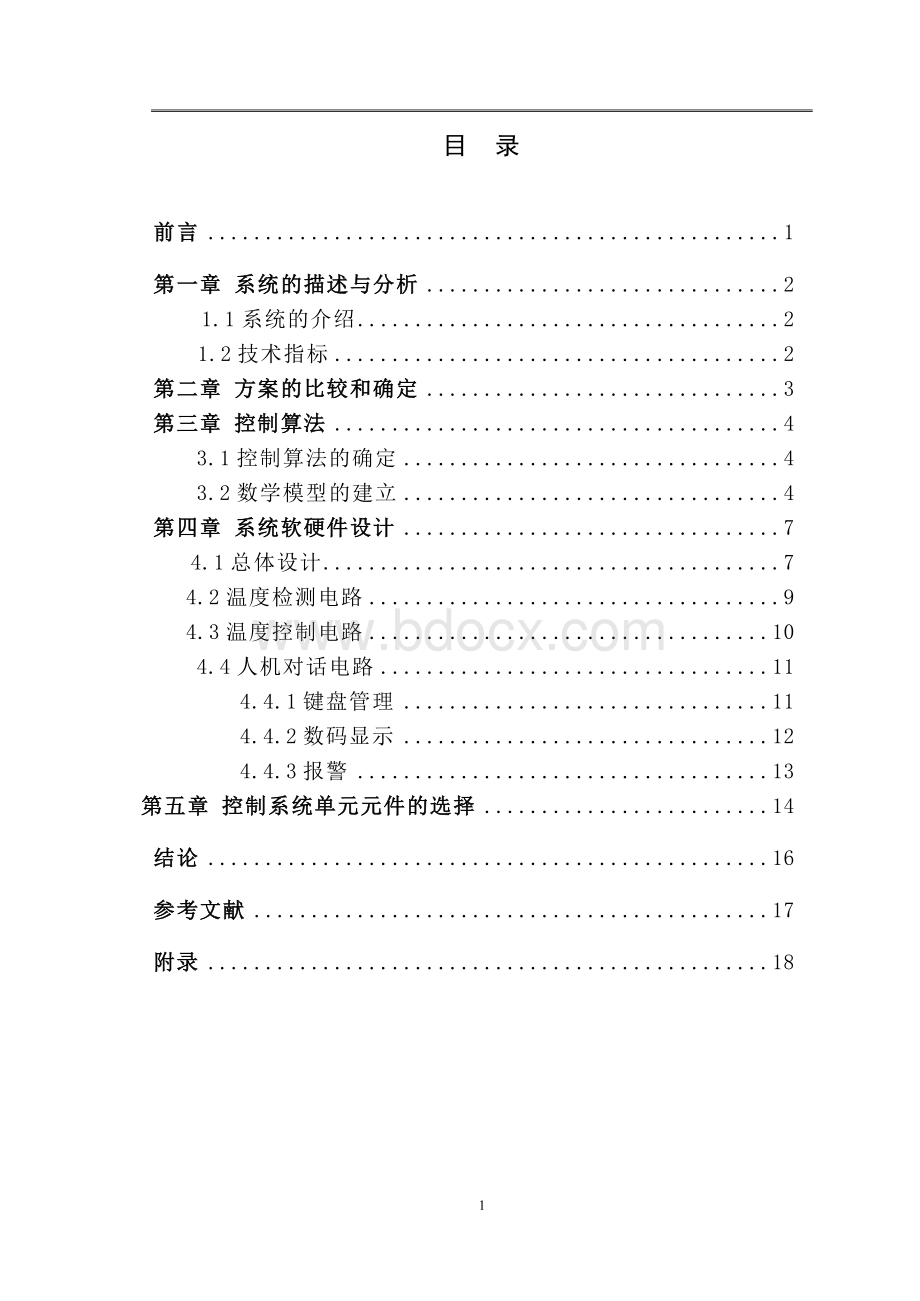

4.4.2数码显示 12

4.4.3报警 13

第五章控制系统单元元件的选择 14

结论 16

参考文献 17

附录 18

锅炉燃烧控制系统

摘要

本文研究的是锅炉燃烧系统的自动控制问题。

锅炉是热电厂重要且基本的设备,其最主要的输出变量之一就是主蒸汽压力。

主蒸汽压力自动调节的任务是维持过热器出口温度在允许范围内,以确保机组运行的安全性和经济性。

在可能获得的原料和能源条件下,以最经济的途径。

为了打到目标,必须对生产过程进行监视和控制。

因此,过程控制的任务是在了解生产过程的工艺流程和动静态特性的基础上,应用理论对系统进行分析与综合,以生产过程中物流变化信息量作为被控量,选用适宜的技术手段。

实现生产过程的控制目标。

锅炉所产生的高压蒸汽既可作为驱动透平的动力源,又可作为精馏、干燥、反应、加热等过程的热源。

随着工业生产规模的不断扩大,作为动力和热源的过滤,也向着大容量、高参数、高效率的方向发展。

首先简述了燃煤锅炉的工艺流程、特点及调节系统的任务;

分析了燃烧系统调节对象的特性。

根据工艺特点,把燃烧控制分成主汽压控制、燃烧经济性控制和炉膛负压控制三部分,分别进行讨论。

在控制算法上,综合运用了单回路控制、串级控制、比值控制、等控制方式,实现了燃料量控制调节蒸汽压力、送风量控制调节烟气含氧量、引风量控制炉膛负压,并有效地克服了彼此的扰动,使整个系统稳定的运行。

关键字:

燃烧控制串级控制炉膛负压联机控制

第一章工业锅炉的工作过程

1.1锅炉简介

锅(汽水系统):

由省煤器、汽包(汽水分离器)、下降管、联箱、水冷壁、过热器和再热器等设备及其连接管道和阀门组成。

炉(燃烧系统):

由炉膛、燃烧器、点火装置、空气预热器、烟风道及炉墙、构架等组成。

锅炉是石油化工、发电等工业过程必不可少的重要动力设备,它所产生的高压蒸汽既可作为驱动透平的动力源,又可作为精馏、干燥、反应、加热等过程的热源。

热电厂是利用煤和天然气作为燃料发电、产汽的,这也是目前世界上主要的电能生产方式。

生产工艺是将燃料送入炉膛内燃烧,放出的热量将水加热成为具有一定压力和温度的过热蒸汽,过热蒸汽进入汽轮机膨胀做功,高速气流冲击汽轮机叶片带动转子旋转,同时带动同轴发电机转子发电。

热电厂锅炉将经过处理后的除盐水加热至430度(根据汽机工况)左右的过热蒸汽送入汽轮机,推动汽轮机保持每分钟3000转的速度带动同轴的发电机旋转,通过同轴励磁机产生的直流电输入发电机转子,在静子上产生感应电势,同时作过功的余汽可用来当作供热源。

1.2为锅炉结构和工艺流程示意图

图1-1锅炉结构和工艺流程示意图

燃烧的煤层厚度通过闸板控制,炉排转速可由交流变频调速电机控制。

尾部受热面有省煤器和空气预热器。

给水通过省煤器预热后给锅炉上水,空气经空气预热器后由炉排左右两侧6个风道进入,烟气通过除尘器除尘,由引风机送至烟囱排放,主蒸汽经过过热器送至汽柜和用汽部门。

鼓风机、引风机都是由交流变频器来控制,通过调节鼓风机、引风机的速度来实现控制鼓风量、引风量。

1.3锅炉燃烧的控制要求

锅炉燃烧过程的任务、被控变量和操纵变量

控制任务

被控变量

操纵变量

锅炉蒸汽出口压力稳定

燃烧过程的经济运行

锅炉炉膛负压稳定

蒸汽出口压力

燃料量与送风量比值

炉膛负压

燃料量

送风量

抽风量

表1-1

锅炉燃烧控制系统的基本任务是使燃料燃烧所产生的热量适应蒸汽负荷要求,同时保证锅炉的经济、安全运行。

为适应蒸汽负荷的变化,应及时调节燃料量。

为完全燃烧,应控制燃烧量与空气的比值,使过剩的空气系数满足要求,为防止燃烧过程中火焰或烟气外喷,应控制炉膛的负压。

这三项控制任务互相影响,应消除或削弱它们的关联。

此外,从安全考虑,需设置防喷嘴背压过低的回火和防喷嘴背压过高的脱火措施。

第二章燃烧控制基本控制方案

锅炉的燃烧控制对于锅炉的安全、高效运行和节能降耗都具有重要意义,其控制和管理随之要求也越来越高。

燃料控制的任务在于进入锅炉的燃料量随时与蒸汽压力要求相适应。

因为蒸汽压力是衡量锅炉热量平衡的标志,燃料又是影响蒸汽压力的主要因素,因此蒸汽压力可以作为燃料控制系统的被调量。

锅炉蒸汽压力是燃烧过程调节对象的主要被控量,引起蒸汽压力变化的因素有很多,如燃料量、送风量、给水量、蒸汽流量以及各种使燃烧工况发生变化的原因。

它受到的主要扰动分为内扰(燃料的变化)和外扰(蒸汽流量的改变)。

由于每个系统的输入输出之间都一定的系统延迟,即当输入变化的时候系统输出不能够马上反应其变化从而是系统的控制不及时。

2.1控制方案选择

本设计选择串级控制系统:

(1)从回路的个数分析,由于串级控制系统是一个双回路系统,因此能迅速克服进入副回路的干扰,从某个角度讲,副回路起到了快速“粗调”作用,主回路则担当进一步“细调”的功能,所以应设法让主要扰动的进入点位于副回路内。

(2)能改善被控对象的特性,提高系统克服干扰的能力。

由于副回路等效被控对象的时间常数比副对象的时间常数小很多,因而由于副回路的引入而使对象的动态特性有了很大的改善,有利于提高系统克服干扰的能力。

(3)提高了系统的控制精度。

因此具有一定的自适应能力,可用于负荷和操作条件有较大变化的场合。

以蒸汽压力为被调节量,以燃料量为调节量的串级控制系统设计如图所示。

图2-1系统控制方框图

2.2控制变量选择

1)副变量应尽量包含生产过程中主要的、变化剧烈、频繁的和幅度大的扰动,并力求包含尽可能多的扰动;

2)应使主、副对象的时间常数匹配;

3)应考虑工艺上的合理性、可能性和经济型

串级系统,实质上是把两个调节器串接起来,通过它们的协调工作,使一个被控量准确地保持为给定值。

串级控制系统的主回路是一个定值控制系统,在副回路确定后,相当于一个单回路系统,外扰——蒸汽压力扰动可以在此回路中得到有效抑制。

副回路是一个随动系统,能够快速有效地克服二次扰动的影响,因此内扰——给煤扰动可以在副回路中得到有效地抑制。

同时提高了对一次扰动的克服能力和对回路参数变化的自适应能力,改善了被控过程的动态特性,提高了系统的工作频率。

一般来说,一个设计合理的串级控制系统,当干扰从副回路进入时,其最大偏差将会较小到控制系统的,即便是干扰从主回路进入,最大偏差也会缩小到单回路控制系统的。

但是,如果串级控制系统设计得不合理,其优越性就不能够充分体现。

因此,串级控制系统的设计合理性十分重要。

这种方案蒸汽压力的主要扰动是蒸汽负荷的变化与燃料量的波动。

当蒸汽负荷及燃料量波动较小时,可以采用蒸汽压力来控制燃料量的单回路控制系统;

而当燃料量波动较大时,可组成整齐压力对燃料流量的串级控制系统。

燃料流量是随蒸汽负荷而变化的,因而作为主流量,与空气流量组成比值控制系统,使燃料与空气保持一定的比例,获得良好的燃烧,这是燃烧过程的基本控制方案。

蒸汽燃料 空气

FT22

2

FT

PT

FY

IK

FC2

PC

FC1

燃料阀空气阀

图2-2系统控制过程

2.3反作用及控制阀的开闭形式选择

1)主控制器:

选择反作用,因为当阀的开度增大后,燃料的流量增加,阀的开度为+,变送器为+,所以控制器也为+所以控制器选择反作用

2)副控制器:

选择反作用,因为当阀的开度增大后,蒸汽的温度升高压力增大,阀的开度为+,变送器为+,所以控制器也为+所以控制器选择反作

3)控制阀:

气开型因为当锅炉出现事故时阀门一定得是关闭的,否则的话在事故出现后阀门是开的话使燃料流出。

会加重事故。

第三章控制系统参数整定

控制系统中滞后产生的主要原因有:

对系统变量的测量、系统中设备的物理性质及物或信号的传递等。

在实际工程控制问题中,有时因滞后系统的影响不大而在系统的设计或模型中将滞后省略。

但是在更多的实际工程中,滞后是不能省略的,而且有些控制过程中,滞后往往是时变的,即滞后是时间t的函数。

所以这些对象的纯滞后时间对控制系统的控制性能都极为不利,它使系统的稳定性降低,动态特性变坏。

由于整个控制系统存在滞后,整个系统具有一阶环节和二阶环节来近似的等效

一阶滞后环节

二阶滞后环节

在现场环境中,参数变化是时时刻刻的,很难用一个固定的数学公式将炉温的变化规律总结出来。

所以在规定的要求范围内,对一些情况进行近似处理是很合理和必要的。

在通常情况下,我们给定主控变量一个范围,作为系统的给定,使可以达到个满意的结果。

对于火电厂锅炉来说,炉体的容量、结构、检测元件及其安放位置等都影响着滞后的大小。

它不是一个单一的问题,是一个系统问题(容积滞后时间就是级联的各个惯性环节的时间常数之和)。

纯滞后产生的根源也要从整个测量系统来考虑,并且与温度的高低有关。

解决滞后的办法:

1)选择惰性小的快速测量元件,以减小时间常数

2)选择合适的测量位置,以减小纯滞后

3)使用微分单元加入 D控制规律

如一阶滞后加入微分单元1+TDS,当适当的调整TD后可以使TD=T.最后的传递函数就是K,这样就减少了延迟。

主回路:

TC选择PI控制,原因是主回路中所控制的参数为压力,压力这个参数滞后是比较小的,当干扰到来的时候会比较快的反应在输出的变化上,所以不必加入微分环节就可以达到很好的控制目的,也节省了成本。

其中的I环节可以消除静差,使系统的控制性能的到提高。

副回路:

选择P控制。

理由是副回路是粗调所以要求随度要快,粗调也就是不要求一步到位,只是对余差进行初步的处理,最后的工作是由主回路来完成的。

微分最用也是不必要的,因为加入微分后系统过于敏感,稍有扰动就会动作,这不利于系统的稳定。

在现代工业生产过程中,对于主参数的质量指标要求很高,而对副参数的质量指标没有严格要求。

通常设置副参数的目的是为了进一步提高主参数的控制质量。

在副调节器参数整定好后,再整定主调节器参数。

这样,只要主参数的质量通过主调节器的参数整定得到保证,副参数的控制质量可以允许牺牲一些。

第四章炉膛的负压控制及安全连锁控制系统

4.1炉膛负压控制

在锅炉燃烧控制系统。

其主要功能是控制炉膛的燃料的空气的输入量,或控制燃烧率,以适应锅炉负荷的变化。

对锅炉运行和控制系统来说,锅