常熟华润储罐施工方案.docx

《常熟华润储罐施工方案.docx》由会员分享,可在线阅读,更多相关《常熟华润储罐施工方案.docx(20页珍藏版)》请在冰豆网上搜索。

常熟华润储罐施工方案

化工储罐施工方案

1.工程概况

常熟华润化工化工罐,位于现有一期扩建三台液体化工品储罐南侧三期工程预留地。

主要内容为:

扩建两台3000M3普通碳钢储罐〔规格为Φ17130×19170,空重约为91.7吨〕、两台2000M3内外表防腐储罐(规格为Φ14620×17035,空重为57.135吨,带内浮盘重约为62.69吨)和两台1500M3不锈钢内衬储罐〔规格为Φ13120×15929,空重约为50吨〕。

各储罐分别贮存甲苯、二甲苯、甲基丙烯酸甲酯、二甲基甲酰胺、1,4丁二醇等品种。

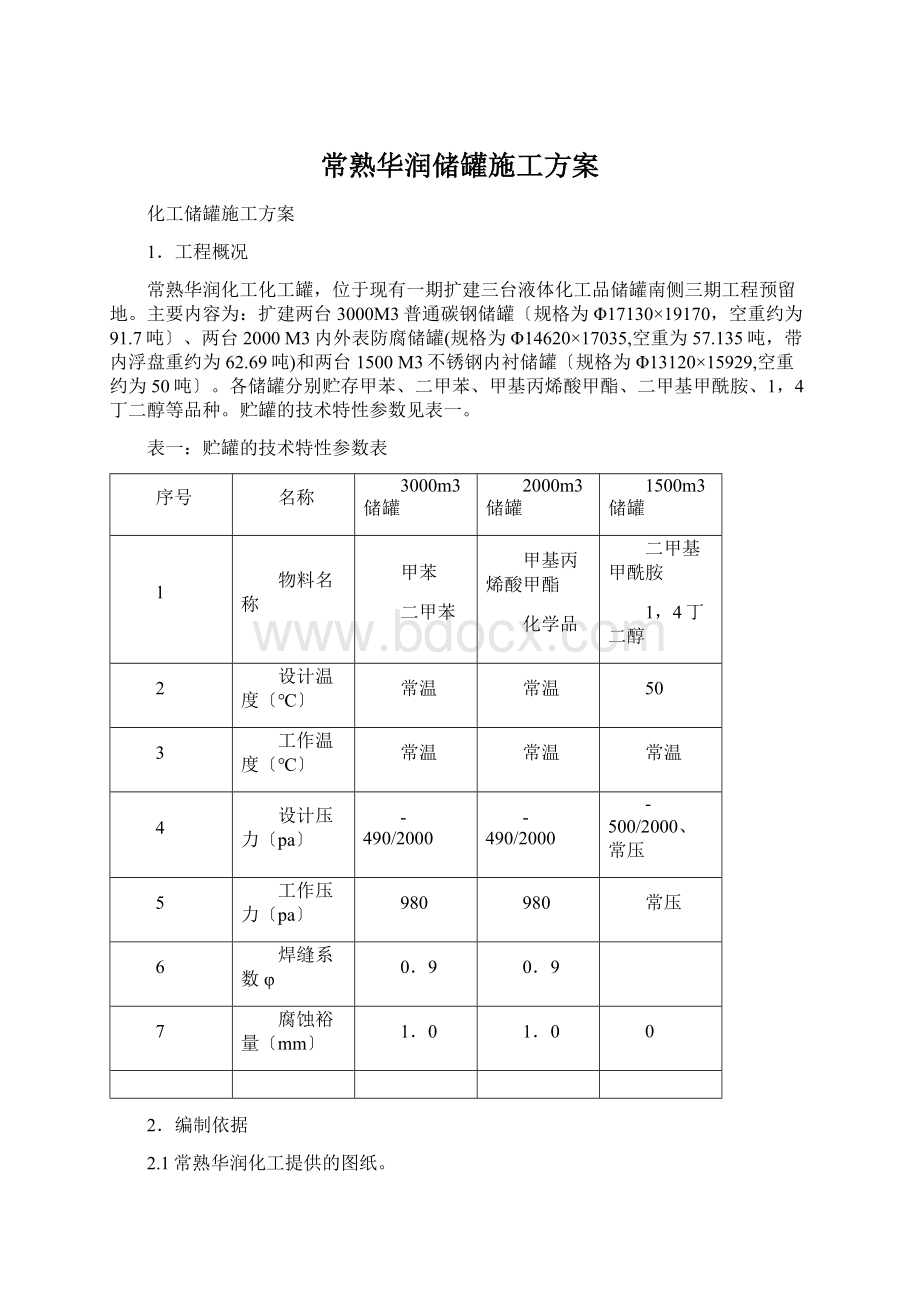

贮罐的技术特性参数见表一。

表一:

贮罐的技术特性参数表

序号

名称

3000m3储罐

2000m3储罐

1500m3储罐

1

物料名称

甲苯

二甲苯

甲基丙烯酸甲酯

化学品

二甲基甲酰胺

1,4丁二醇

2

设计温度〔℃〕

常温

常温

50

3

工作温度〔℃〕

常温

常温

常温

4

设计压力〔pa〕

-490/2000

-490/2000

-500/2000、常压

5

工作压力〔pa〕

980

980

常压

6

焊缝系数φ

0.9

0.9

7

腐蚀裕量〔mm〕

1.0

1.0

0

2.编制依据

2.1常熟华润化工提供的图纸。

2.2?

?

SH3046-92

2.3?

立式圆形钢制焊接油罐施工及验收标准?

GBJ128-90

2.4?

石油化工立式圆筒形钢制储罐施工工艺标准?

SH3530-93

2.5?

衬里钢壳设计技术规定?

HG/T20678-1991

2.6?

铬镍奥氏体不锈钢塞焊衬里设备技术条件?

JB/TQ267-81

2.7?

钢制焊接常压容器?

JB/T4735-97

2.8?

现场设备、工业管道焊接工程施工及验收标准?

GB50236-98

2.9?

气焊、手工电弧焊及气体保护焊焊缝坡口的根本形式与尺寸?

GB985-88

3.施工方法

由于贮罐的外形尺寸较大,采用液压提升倒装法施工。

贮罐液压提升倒装法实际上是利用液压提升作为动力而实现倒装施工的方法。

它用简便易行、平安可靠、运行平稳的液压提升机构替代了操作繁琐且不平安的充气顶升装置,完成罐体的提升过程。

3.3提升架数量确实定

max/q

πD/n≤9m

注:

n——系数;D—罐直径〔m〕;Qmax—最后提升的最大重量;q—提升架的额定起重量〔160KN〕

经计算:

1、3000m3储罐

n=1.1*917/160=

由πD/n≤9m知n≥πD/9=π*/9=

考虑到对称布置,选用8个提升架。

2、2000m3储罐

n=1.1*/160=4.31

由πD/n≤9m知n≥πD/9=π*

考虑到对称布置,选用6个提升架。

3、1500m3储罐

n=1.1*500/160=3.44

由πD/n≤9m知n≥πD/9=π*/9=4.61

考虑到对称布置,选用6个提升架。

3.4提升架的稳定性:

提升架安装时必须垂直,平稳地固定在底板上,并使支架具有足够的稳定性。

3.5顶升前必须进行空载试验,检查提升上下卡头是否可靠,油路是否正常,提升杆与滑道的运动是否正常,以及中央控制台的电气系统和油路是否系统正常,以保证使用平安。

3.6胀圈制作

3.6.1胀圈材料:

选用20#槽钢制作。

3.6.2胀圈制作

胀圈的外径就是贮罐的内径,卷制中要用弧形样板严格检查,样板弦长应大于1500mm,样板和胀圈间的间隙应小于1mm,偏差太大,将影响罐体的椭圆度,这一点尤为重要。

3.6.3胀圈的安装

几段小胀圈用螺栓连接成大段,大段间用千斤顶胀紧在罐体内壁上,胀紧后用筋板将胀圈分段焊在壁板上,焊缝最好在提升支架处,这样受力状况较好。

4.主要施工工序

四台碳钢罐施工工序

熬

4.2衬里储罐施工工序如下

5.制作组装工艺

5.1施工前的准备工作

贮罐施工前应具备以下条件:

5.1.1设计及其它技术文件齐全施工图纸业已会审,施工方案已批准,技术交底已完成;

5.1.2材料、劳动力和机具装备齐全,可保证连续施工;

5.1.3贮罐根底符合设计要求,并验收合格;根底周围地下工程已完成,回填土平整完毕;

5.1.4预制场应满足预制要求,施工现场道路畅通,施工用水、用电齐备。

5.2根底验收

5.2.1大型贮罐根底外形尺寸误差和平整度应符合以下要求:

5.2.1.1中心座标的允许偏差为±20mm;

±10mm;

5.2.1.3根底外表径向平整度,用2m长直尺检查,间隙应小于或等于10mm;根底外表凹凸度,应小于或等于25mm;

5.2.1.4根底外表沿罐壁圆周方向的平整度,每10m长度内任意两点的高度差应小于或等于10mm,整个圆周上任意两点的高度差应小于或等于20mm;

5.3.1按设计院图纸排板。

先排边缘板后排中幅板。

5.3.2底板排板应符合如下规定:

a.中幅板的宽度不得小于1000mm;长度不得小于2000mm。

弓形边缘板沿罐底半径方向的最小尺寸应大于700mm。

b.底板任意相邻焊接接头之间的距离,不得小于200mm。

5.3.3底板铺设前,其下外表应涂刷防腐涂料,每块底板边缘50mm范围内不刷。

5.3.4.1根据排板图设计的尺寸和编号进行对号下料。

钢板需用“对角线法〞校核找方使之成为矩形,中间一排的中幅板要划中心线。

划线后经过校核,方可用气割切割下料,并按排板图的编号进行编号。

5.3.4.2当中幅板采用对接接头时,中幅板的尺寸允许偏差应符合下表二的要求:

表二:

测量部位

环向接头

板长AB〔CD〕≥10000

板长AB〔CD〕≥10000

宽度AC、BD、EF

±

±1

长度AB、CD

±2

±

对角线之差│AD-BC│

≤3

≤2

直线度

AC、BD

≤1

≤1

AB、CD

≤2

≤2

AEB

CFD

图1

5.3.4.3弓形边缘板的尺寸允许偏差,如下表三:

表三:

测量部位

长度AB、CD

±2

宽度AC、BD、EF

±2

对角线之差│AD-BC│

≤3

E

AB

CFD

图2

5.3.5.1先在根底上画出十字中心线,底板中心板上也画出十字中心线,铺在根底上,使两者中心重合,然后向两端铺设中间一行的底板,再依次铺设相邻两侧的底板。

5.3.5.2铺设底板时,用夹具使底板固定,防止焊接变形。

6.3.6.1中幅板的焊接,需先焊短焊缝,后焊长焊缝。

初层焊缝应采用分段退焊或跳焊法。

5.3.6.2边缘板的焊接,需首先施焊靠外缘300mm的部位。

在罐底与罐壁连接的角焊接接头焊完后,且边缘板与中幅板之间的收缩接头施焊前,应完成剩余的边缘板对接焊缝。

5.3.6.3弓形边缘板对接焊缝的初层焊,宜采用焊工均匀分布,对称施焊方法。

收缩接头的第一层焊接,应采用分段退焊或跳焊法。

5.4.1顶板预制前应绘制排板图,并应符合以下要求:

a.顶板任意相邻焊接接头的间距,不得小于200mm;

b.单块顶板本身的拼接,采用对接。

5.4.2罐顶包边角钢和罐顶筋板的预制

5.4.2.1包边角钢采用冷弯法

展开料长为L=π(D+2X0)

式中D—角钢圈内径

X0—角钢重心距离

5.4.2.2罐顶筋板采用扁钢弯制而成,其弯曲半径应符合图纸要求。

5.4.3顶板的下料、预制

5.4.3.1由于罐顶直径较大,采用计算法求出下料尺寸。

(以3000M3储罐为例)

拱顶板角度:

sinα1=D1

sinα2

式中D1—拱顶直径〔16950mm〕;R—拱顶曲率半径〔17000mm〕;

α1—°〕;α2—°〕;

r—拱顶中心孔的半径〔951mm〕。

拱顶板展开半径:

R1=Rtgα1

R2=Rtgα2

瓜皮板展开的弧长:

AD=2πr(α1-α2)/360=442

AB=πD1/n=1663(式中n—瓜皮板的块数,取偶数)

A’B’=AB+40=1703

DC=2πr/n=188

D’C’=DC+40=228

FABB’

R1R2A’

rD

AB

D’DCC’R1

D1

R2

α2

α1

O

图3

5.4.3.2顶板预制成形后,用弧形样板检查,其间隙不得大于10mm。

5.4.3.3预制好的顶板,在堆放、运输过程中,必须采取有效措施以防止变形。

5.4.4罐顶的安装

5.4.4.1装顶圈壁板:

先在罐底板上以罐底中心为圆心,画出圈板圆周线,然后按照圆周线组装顶圈壁板。

5.4.4.2安装包边角钢

在顶圈壁板上画好包边角钢安装位置线,点焊好角钢托架,再安装包边角钢圈〔安装之前要检查包边角钢的半径偏差,其允许偏差为±19mm。

〕,其接口应与壁板之焊缝相互错开200mm以上。

然后点焊固定,撤除角钢托架,再焊接包边角钢圈的环焊缝。

5.4.4.3顶板的安装

5.4.4.3.1立中心架,中心架顶点标高比设计标高高出30~50mm.

5.4.4.3.2将预制好了的顶板对称铺在罐内中心架与角钢圈上。

5.4.4.3.3顶板焊接时,先焊内侧接头,后焊外焊缝,宜采用间隔焊对称施焊方法,并由中心向外分段退焊;焊接顶板与包边角钢时,焊工应对称均匀分布,并应沿同一方向分段退焊,且焊接电流不能过大。

5.5.1壁板预制前应绘制排板图〔与底板统筹考虑〕,并应符合以下要求:

5.5.1.1各圈壁板的纵向焊缝宜向同一方向逐圈错开,其间距宜为板长的1/3,且不得小于500mm。

5.5.1.2底圈壁板的纵向焊缝与罐底边缘板对接焊缝之间的距离,不得小于200mm。

5.5.1.3筒壁开孔接管或开孔接管补强板外缘与筒壁纵向焊缝之间的距离,不得小于200mm,与环缝之间的距离不得小于100mm.〔甲方要求管口方位等罐体组焊完后在现场确定。

〕

5.5.1.4壁板宽度不得小于1000mm,长度不得小于2000mm.

5.5.1.5包边角钢对接接头与壁板纵向焊接接头之间的距离,不得小于200mm。

.1.5壁板尺寸的允许偏差,应符合表二之规定。

5.5.2.1根据排板图下料.

5.5.2.2壁板下料时要找方〔必须引起高度重视〕,并用半自动切割机切割下料,壁板尺寸的允许偏差应符合表的规定。

5.5.2.3下料总周长应大于排板长度200mm左右,待组装后将多预留的200mm割去,以保证理论周长不变。

5.5.2.4在滚板机上滚圆,两头用圆弧板预弯。

5.5.2.5壁板卷制后应立置在平台上,垂直方向用直线样板检查,其间隙不得大于1mm;水平方向用圆弧样板检查,其间隙不得大于4mm。

5.5.2.6.6制作后的每块弧板作好编号,编号以排板图编号为准。

5.5.3.1壁板组装前,应对预制的壁板进行尺寸外型复验,合格前方可组装。

5.5.3.2采用对接接头的罐壁组装时应符合以下规定:

底圈壁板:

a.相邻两壁板的上口水平允许偏差,不应大于2mm,在整个圆周上任意两点的水平允许偏差,不应大于6mm。

b.壁板的铅垂允许偏差,不应大于3mm。

c.组装焊接后,在底圈壁板1m高处,内外表