富区油库储油罐施工方案Word格式.docx

《富区油库储油罐施工方案Word格式.docx》由会员分享,可在线阅读,更多相关《富区油库储油罐施工方案Word格式.docx(24页珍藏版)》请在冰豆网上搜索。

3.2质量目标:

我们将科学管理,精心施工,使工程施工质量等级达到优良。

3.3文明施工目标:

力争创建省文明施工工地。

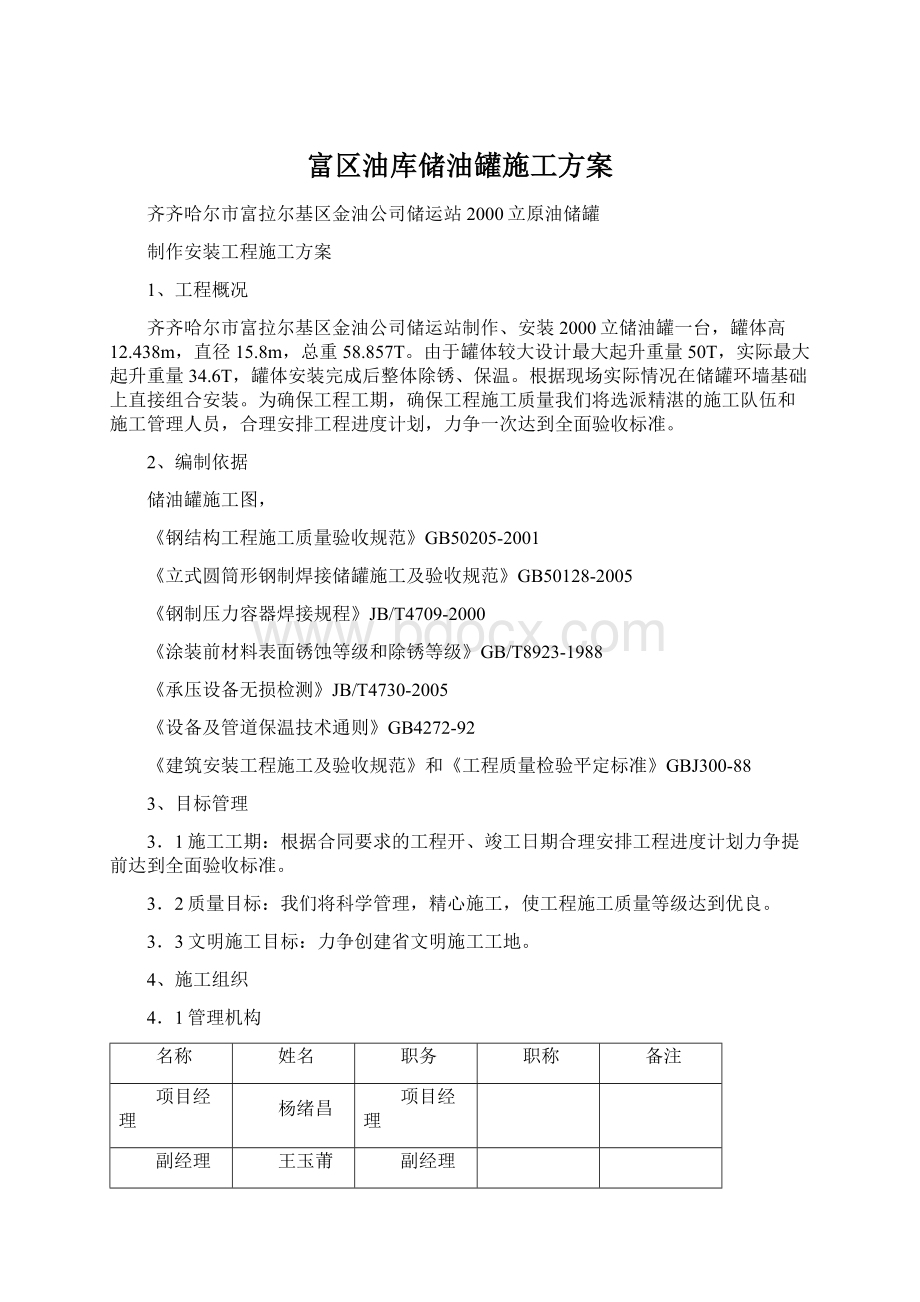

4、施工组织

4.1管理机构

名称

姓名

职务

职称

备注

项目经理

杨绪昌

副经理

王玉莆

技术负责人

李英臣

工程师

质量管理

李大庆

质检员

材料管理

张建

材料员

安全管理

温冬梅

安全员

4.2施工人员组织

序号

工种

人数

1

铆工

6

力工

2

电焊工

7

油工

3

气焊工

8

钳工

4

起重工

9

司机

5

电工

10

机械工

合计:

30人

4.3施工机械设备

机械或设备

型号规格

数量

国别产地

制造年份

额定功率kW

生产能力

汽车吊

8T

徐州

2000

300

满足需求

电焊机

AX300

上海

20

半自动切割机

DN400

哈尔滨

1998

0.2

货运汽车

3T

长春

经纬仪

北光J2型

1999

/

水准仪

C32G

焊条烘干箱

ZD-SY39

大连

2001

3.5

千斤顶

10T-100T

手动葫芦

5T

12

2008

3T

11

2T

卷板机

20*2000

齐齐哈尔

2002

5、施工前准备

5.1施工前办理有关主管部门批准的开工报告

5.2与建设单位、监理单位及设计单位共同进行图纸会审。

5.3施工前对参加施工的人员进行安全、技术交底。

5.4组建工程项目经理部的组织机构,组织施工管理人员及技术工人进行岗前学习,培训,对进入现场的施工人员进行安全教育,职业健康,环境保护学习等。

5.5准备施工用的材料,工具,设备,组织相应材料进场,核对材料清单,按工程所需安排备料或采购。

5.6运输材料、设备现场道路应平整畅通,安全通道畅通、可靠,所需水电等资源由甲方供到施工地点,水源应充足,满足水压试验要求并指定排放地点。

5.7施工所需材料必须有制造厂的质量证明书。

5.8材料使用前,按规定进行检查验收,杜绝不合格品进入现场。

焊接材料按设计规定选用,选用焊缝金属性能,化学成分与母材相应且工艺性能良好的焊接材料。

5.9母材,焊接材料的化学成分和机械性能要符合国家现行标准规定。

5.10作业机械、工具、仪器仪表的要求:

5.10.1起重机械能正常工作,做完负荷试验,能可靠制动,无留钩现象,斤不落自锁应可靠,卡扣无变形,螺纹能正常旋入旋出,钢丝绳无打结,无破丝现象;

电焊机外壳可靠接地且绝缘良好,乙炔表装有防回火装置。

9.10.2钢板尺、盘尺、钢卷尺、氧气、乙炔表等计量器具经校验合格,满足要求。

9.10.3施工前对所使用的机械仔细检查,发现问题及时处理,以保证机械安全可靠地运行。

9.10.4土建中心线已校核准确无误并引致基础边缘。

6、作业程序:

6.1工艺流程:

施工准备—基础验收—底板铺设—中幅板施焊—边缘板施焊—底板焊缝检验—罐底严密性试验(真空)--第一层壁板组焊—匀布立柱安装—提升第一层壁板、组对第二层壁板…--罐顶临时支架安装—灌顶组焊—提升组焊其余各壁板—罐壁焊缝检验—拆除灌顶临时支撑—底板与壁板角缝施焊—零部件安装—水压试验—梯子平台安装—防腐、保温施工—竣工验收。

7、施工方法:

7.1.底板的组焊

7.1.1施工前核对土建中心线并引出。

底板预制应平整,中心板上十字中心线应清晰,并打好冲眼。

7.1.2底板下料直径比设计直径大1‰—2‰约10mm已补偿焊接收缩量。

7.1.3根据排版图,先铺设中心条板后铺设中幅板,再铺设边板。

三层钢板重叠处的搭接接头,应采用火焰加热后压紧,间隙不大于1mm。

7.1.4底板焊接时,先焊中幅板短缝后焊长缝,并采用对称隔缝跳焊、分段退焊、由内向外施焊。

7.1.5罐底的角焊缝应焊二遍成型,不得一遍成型。

7.1.6罐底板焊接完成后应根据施工图及《承压设备无损检测》JB/T4730.2.5-2005部分的要求进行无损检测。

7.1.7罐底经外观检查合格后采用真空箱法进行严密性试验,试验负压值不能小于53KPa。

7.2灌顶的组焊

7.2.1顶盖与带板预制后应放在曲面胎架上运输和存放,以防变形。

先将第一带壁板包边角钢组焊完,先焊对接缝再焊内侧角缝,安装过程中及时用样板校核圆度。

7.2.2将组对顶盖支架安装好,支架应有足够的刚度,在支架上部按顶盖份数等分,中心圆架必须与底板中心重合,支架高度为中心支架直径处的理论高度。

根据罐体直径15800mm,中心圆架直径2000mm顶面高度1728mm。

7.2.3采用对称法吊装顶盖板,吊装前在包边角钢上划出弧板弧长。

根据弧长调整搭边宽度。

焊接时先焊内侧,后焊外侧,先焊周向短缝,后焊径向长缝,最后焊包边角钢,然后提升再组焊第二带壁板。

7.3壁板的组焊

7.3.1在组对第一带壁板前,应在底板上划出罐内皮直径圆,并点焊限位铁间隔500—600mm,同时在外侧30mm处点焊短角钢,位置与限位铁对应,以便利用打紧楔铁保证壁板的直径。

7.3.2在罐体提升到位后,从活口板的径向对应处开始,向活口板处点焊环缝,活口板是为了保证罐壁周长而设置的补偿方法,在焊罐壁纵缝时不要拉紧手拉葫芦,焊完纵缝后盘取上下端口周长等于设计周长,两者误差不大于3mm。

7.3.3壁板搭接环缝的焊接顺序,先焊内部的断续焊缝,后焊外部的连续焊缝。

焊接时四名焊工均匀分布,采用分段并向同一方向施焊,以减少变形。

7.3.4罐壁板焊接完成后根据施工图、《立式圆筒形钢制焊接储罐施工及验收规范》GB50128-2005、《承压设备无损检测》JB/T4730.2-2005部分的要求进行无损检测。

7.4倒链倒装提升法

7.4.1设均布立柱十根,每根设5T手拉葫芦一台。

因设计最大起重量50T,实际起重量34.6T,所以每根立柱、每台手拉葫芦荷载为3.46T。

7.4.2胀圈和吊耳板的设置

吊耳板设置在胀圈表面上,通过刀把板连结壁板和胀圈来提升壁板.这样确保壁板提升过程中安全平稳(见图)。

胀圈采用δ14钢板制作成H钢,腹内每隔2米增焊一块筋板,胀圈所有角焊缝一律采用间断焊接,胀圈制作应符合要求,特别是弧形应符合样板.

7.4.3吊装工具设置的技术要求

吊装工具设置的好坏,将直接影响吊装工作能否顺利进行的关键,为此,再设置吊装工具时应严格把好质量关.吊装机具设置罐体砼基础上.(见图)

7.4.4中心平衡点应稳固在拱形通道砼基础上;

每根吊装立柱背后和中心点连的圆钢花篮螺栓调紧,每跟立柱底部应垫上道木,不允许直接压在砼基础上;

吊装立柱距罐壁之间净距离保持在260mm,与胀圈间净距离应保持在100-200mm.吊装立柱壁板方向两侧与罐底埋件<45度,焊接两根∠100*7的斜支撑;

胀圈分12等份分段进行组合,接点采用千斤顶胀接,胀圈通过刀把板与壁板相连.

7.4.5提升方法

以手动倒链为牵引力,提升胀圈,而罐壁板在胀圈的吊点处两侧各焊一块刀把板,刀把板分别与胀圈上表面及壁板焊为一体,当胀圈通过吊耳板被倒链吊勾提起时,罐壁板也随之被带起来,刀把板数量不得随重量增加,始终保持一个吊点两侧各一个刀把板.但是刀把板与罐壁板相连的焊肉可随吊重增加而增加.

7.4.6提升步骤

当吊装工具设置完成后(见图)按罐壁板排板图开始组装,最顶层罐壁板(即第6节),按1‰的收缩余量放线组对立缝,预留口立缝暂不组对,待盘量其周长后处理,立缝全部组队完成后,组队包边角钢及罐壁通气孔,在罐壁下口胀圈接点处于千斤顶胀紧,检查组装罐壁与弧形样板间隙,是否符合质量要求,如不符合要求,应及时处理。

当各种技术项目全部检查合格后,开始焊接工作,当顶层壁板完全焊好后开始安装顶板组对伞形胎架,(见图),并组对顶板,顶板焊好后开始提升第6节板和顶板,由于立柱高度大于顶层,可在顶板预留孔洞.同时拉动10个倒链,罐顶及第6节壁板开始平稳上升,上节板提升高度一般应超过下节应组对板面高度10-20mm即可,组对下节壁板预留口板立缝暂不对,当其它立缝全部对完后,开始拉动倒链落下上节壁板,达到要求的组对间隙为止。

开始组对环缝,组对方法从一点向两侧进行,盘量其周长后,处理预留口立缝,并在组对该节罐壁板的下口所有立缝处点焊弧形板,以保证壁板的圆度,上述工作完成后,进行各项技术检查,合格后进行该节板的焊接工作,当焊接工作完成后,打掉立缝处的弧形板,松开胀圈胀接点处的千斤顶,落下倒链吊勾,靠胀圈自重进行落胀圈工作,把胀圈落在该节壁板的下口托板上,开始胀圆焊接罐壁刀把板。

与此同时,外面可以进行下节板的围板工作,组对立缝,当立缝组对完成后,拉动倒链重复上述工作过程,进行其余各节板的组装和提升.

主体安装任务全部完成后,将事先规划好的预留门洞切开,进行工具拆除工作,后将门洞板封死。

8、基础验收

8.1储罐安装前基础要求回填至自然地坪标高,满足安装要求,并且必须有基础施工记录和验收资料,对基础进行复查,合格后方可安装.

8.2基础中心标高允许偏差为±

20mm.,支撑罐壁的基础表面其高差每10m弧长不应大于6mm,且整个圆周长度内任意两点的高差不应大于12mm.

9、罐体施工的质量要求

9.1壁板预制

9.1.1壁板预制前应绘制排版图.

9.1.2各圈壁板的纵焊缝宜向同一方向逐圈错开,相邻圈板纵缝间距宜为板长的1/3,且不应小于300mm.

9.1.3底圈壁板的纵缝与罐底边缘板的对接焊缝之间的距离不应小于500mm。

9.1.4包边角钢对接接头与壁板纵向焊缝之间的距离不应小于200mm.

9.1.5壁板下料宽度±

1.5mm,板长±

1mm,对角线<

2mm,壁板宽度