甲醇-水筛板精馏塔课程设计Word文档格式.doc

《甲醇-水筛板精馏塔课程设计Word文档格式.doc》由会员分享,可在线阅读,更多相关《甲醇-水筛板精馏塔课程设计Word文档格式.doc(38页珍藏版)》请在冰豆网上搜索。

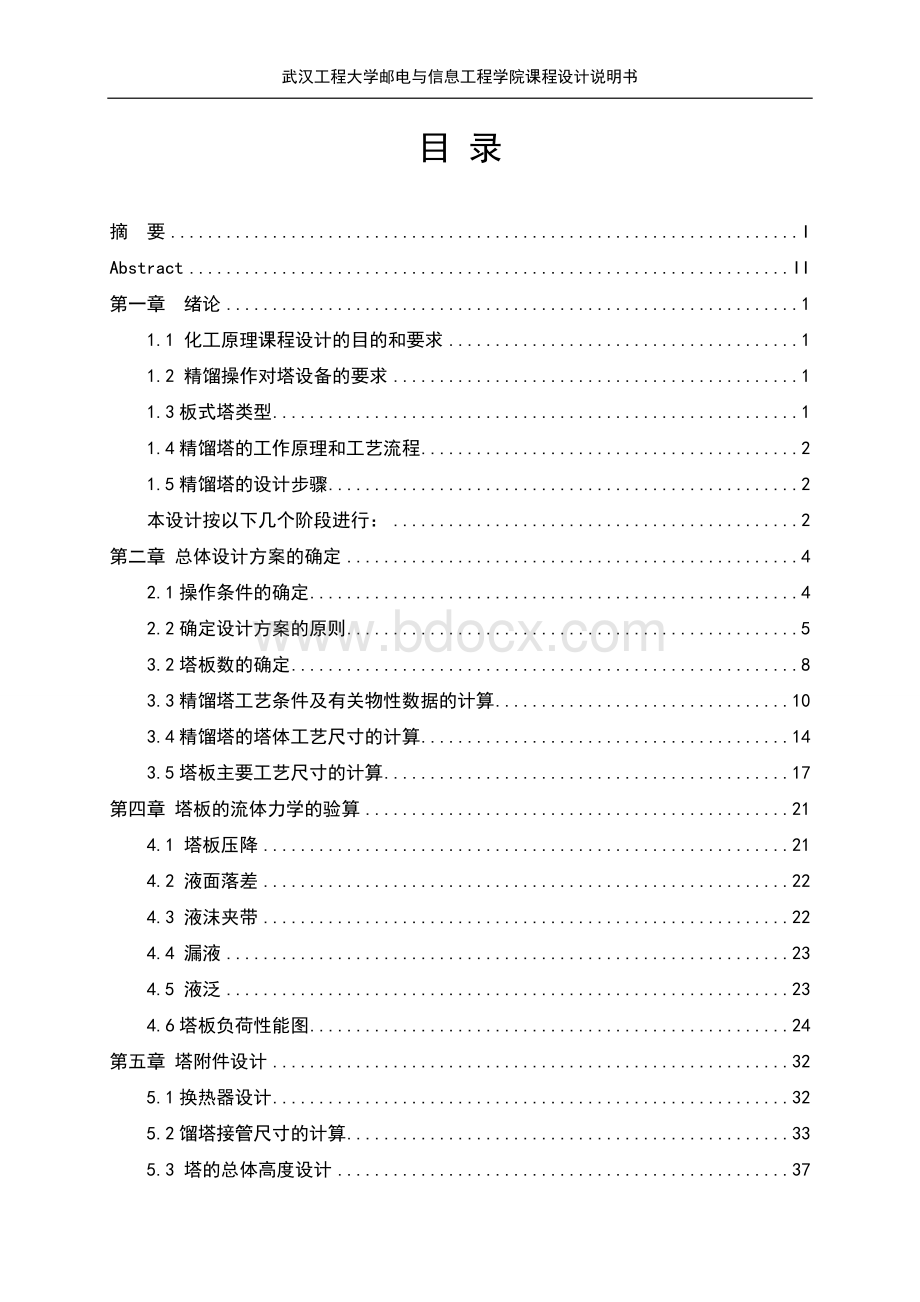

第四章塔板的流体力学的验算 21

4.1塔板压降 21

4.2液面落差 22

4.3液沫夹带 22

4.4漏液 23

4.5液泛 23

4.6塔板负荷性能图 24

第五章塔附件设计 32

5.1换热器设计 32

5.2馏塔接管尺寸的计算 33

5.3塔的总体高度设计 37

总结 38

致谢 40

参考文献 41

附录 42

摘要

精馏是化工生产、石油化工炼油生产过程中进行液体混合分离的一个重要操作,在提高生产过程的经济效益和产品质量中起着举足轻重的作用。

本设计的任务是分离甲醇-水溶液的混合物,提纯甲醇达到一定的纯度。

采用的分离设备是筛板式精馏塔。

设计根据给定任务书首先对精馏装置的流程、操作条件、主要设备选型进行讨论,然后通过计算确定精馏塔的实际塔板数是19块,塔高为12080mm,塔径800mm,最后计算塔板的主要工艺尺寸,进行流体学验证,看结果是否符合设计要求,绘制精馏过程的工艺流程图和筛板精馏塔的装配图。

关键词:

精馏塔;

筛板式;

甲醇

第一章绪论

1.1化工原理课程设计的目的和要求

课程设计是《化工原理》课程的一个总结性教学环节,是培养综合运用本门课程及有关选修课程的基本知识去解决某一设计任务的一次训练。

在整个教学计划中,它也起着培养独立工作能力的重要作用。

1.2精馏操作对塔设备的要求

为了满足工业生产和需要,塔设备还得具备下列各种基本要求:

(1)气(汽)、液处理量大,即生产能力大时,仍不致发生大量的雾沫夹带、拦液或液泛等破坏操作的现象。

(2)操作稳定,弹性大,即当塔设备的气(汽)、液负荷有较大范围的变动时,仍能在较高的传质效率下进行稳定的操作并应保证长期连续操作所必须具有的可靠性。

(3)流体流动的阻力小,即流体流经塔设备的压力降小,这将大大节省动力消耗,从而降低操作费用。

对于减压精馏操作,过大的压力降还将使整个系统无法维持必要的真空度,最终破坏物系的操作。

(4)结构简单,材料耗用量小,制造和安装容易。

(5)耐腐蚀和不易堵塞,方便操作、调节和检修。

(6)塔内的滞留量要小。

实际上,任何塔设备都难以满足上述所有要求,不同的塔型各有某些独特的优点,设计时应根据物系性质和具体要求,抓住主要矛盾,进行选型。

1.3板式塔类型

在化学工业和石油工业中广泛应用的诸如吸收、解吸、精馏、萃取等单元操作中,气液传质设备必不可少。

塔设备就是使气液成两相通过精密接触达到相际传质和传热目的的气液传质设备之一。

塔设备一般分为级间接触式和连续接触式两大类。

前者的代表是板式塔,后者的代表则为填料塔,在各种塔型中,当前应用最广泛的是筛板塔与浮阀塔。

筛板塔在十九世纪初已应用与工业装置上,但由于对筛板的流体力学研究很少,被认为操作不易掌握,没有被广泛采用。

五十年代来,由于工业生产实践,对筛板塔作了较充分的研究并且经过了大量的工业生产实践,形成了较完善的设计方法。

筛板塔和泡罩塔相比较具有下列特点:

生产能力大于10.5%,板效率提高产量15%左右;

而压降可降低30%左右;

另外筛板塔结构简单,消耗金属少,塔板的造价可减少40%左右;

安装容易,也便于清理检修。

然而筛板塔也存在着一些缺点:

(1)塔板安装的水平度要求较高,否则气液接触不匀;

(2)操作弹性较小(约2~3);

(3)小孔筛板容易堵塞。

本次设计就是针对水甲醇体系,而进行的常压二元筛板精馏塔的设计及其辅助设备的选型。

1.4精馏塔的工作原理和工艺流程

精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

蒸气由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸气中转移,蒸气中的难挥发(高沸点)组分不断地向下降液中转移,蒸气愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。

由塔顶上升的蒸气进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸气返回塔中,另一部分液体作为釜残液取出。

精馏原理(PrincipleofRectify)蒸馏的基本原理是将液体混合物部分气化,利用其中各组份挥发度不同(相对挥发度,α)的特性,实现分离目的的单元操作。

1.5精馏塔的设计步骤

本设计按以下几个阶段进行:

(1)设计方案确定和说明。

根据给定任务,对精馏装置的流程、操作条件、主要设备型式及其材质的选取等进行论述。

(2)蒸馏塔的工艺计算,确定塔高和塔径。

(3)塔板设计:

计算塔板各主要工艺尺寸,进行流体力学校核计算。

接管尺寸等,并画出塔的操作性能图

(4)管路及附属设备的计算与选型,如再沸器、冷凝器。

(5)抄写说明书。

(6)绘制精馏装置工艺流程图和精馏塔的设备图。

第二章总体设计方案的确定

确定设计方案是指确定整个精馏装置的流程、各种设备的结构型式和某些操作指标。

本设计任务为分离甲醇-水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预加热器至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

下面结合课程设计的需要,对某些问题作些阐述。

2.1操作条件的确定

2.1.1操作压力

蒸馏操作通常可在常压、加压和减压下进行。

确定操作压力时,必须根据所处理物料的性质,兼顾技术上的可行性和经济上的合理性进行考虑。

例如,采用减压操作有利于分离相对挥发度较大组分及热敏性的物料,但压力降低将导致塔径增加,同时还需要使用抽真空的设备。

对于沸点低、在常压下为气态的物料,则应在加压下进行蒸馏。

当物性无特殊要求时,一般是在稍高于大气压下操作。

但在塔径相同的情况下,适当地提高操作压力可以提高塔的处理能力。

有时应用加压蒸馏的原因,则在于提高平衡温度后,便于利用蒸汽冷凝时的热量,或可用较低品位的冷却剂使蒸汽冷凝,从而减少蒸馏的能量消耗。

2.1.2进料状态

进料状态与塔板数、塔径、回流量及塔的热负荷都有密切的联系。

在实际的生产中进料状态有多种,本设计选择的进料方式是泡点进料。

但一般都将料液预热到泡点或接近泡点才送入塔中,这主要是由于此时塔的操作比较容易控制,不致受季节气温的影响。

此外,在泡点进料时,精馏段与提馏段的塔径相同,为设计和制造上提供了方便。

2.1.3加热方式

蒸馏釜的加热方式通常采用间接蒸汽加热,设置再沸器。

一般蒸馏塔釜残液中的主要组分是水,且在低浓度下轻组分的相对挥发度较大时宜用直接蒸汽加热,其优点是可以利用压力较低的加热蒸汽以节省操作费用,但是由于直接蒸汽加热的加入,对釜内溶液起一定的稀释作用,在进料条件和产品纯度、轻组分收率一定的前提下,釜液浓度相应降低,要在精馏段增加塔板以达到生产要求。

根据任务书的要求,对于本次任务采用间接蒸汽加热更为简单,方便。

2.2确定设计方案的原则

确定设计方案总的原则是在可能的条件下,尽量使生产达到技术上最先进、经济上最合理的要求,符合优质、高产、安全、低消耗的原则。

为此,必须具体考虑如下几点:

(1)满足工艺和操作的要求

所设计出来的流程和设备,首先必须保证产品达到任务规定的要求,而且质量要稳定,这就要求各流体流量和压头稳定,入塔料液的温度和状态稳定,从而需要采取相应的措施。

其次所定的设计方案需要有一定的操作弹性,各处流量应能在一定范围内进行调节,必要时传热量也可进行调整。

因此,在必要的位置上要装置调节阀门,在管路中安装备用支线。

计算传热面积和选取操作指标时,也应考虑到生产上的可能波动。

再其次,要考虑必需装置的仪表(如温度计、压强计,流量计等)及其装置的位置,以便能通过这些仪表来观测生产过程是否正常,从而帮助找出不正常的原因,以便采取相应措施。

(2)满足经济上的要求

要节省热能和电能的消耗,减少设备及基建费用。

如前所述在蒸馏过程中如能适当地利用塔顶、塔底的废热,就能节约很多生蒸汽和冷却水,也能减少电能消耗。

又如冷却水出口温度的高低,一方面影响到冷却水用量,另方面也影响到所需传热面积的大小,即对操作费和设备费都有影响。

同样,回流比的大小对操作费和设备费也有很大影响。

降低生产成本是各部门的经常性任务,因此在设计时,是否合理利用热能,采用哪种加热方式,以及回流比和其他操作参数是否选得合适等,均要作全面考虑,力求总费用尽可能低一些。

而且,应结合具体条件,选择最佳方案。

例如,在缺水地区,冷却水的节省就很重要;

在水源充足及电力充沛、价廉地区,冷却水出口温度就可选低一些,以节省传热面积。

(3)保证安全生产

例如酒精属易燃物料,不能让其蒸汽弥漫车间,也不能使用容易发生火花的设备。

又如,塔是指定在常压下操作的,塔内压力过大或塔骤冷而产生真空,都会使塔受到破坏,因而需要安全装置。

以上三项原则在生产中都是同样重要的。

但在化工原理课程设计中,对第一个原则应作较多的考虑,对第二个原则只作定性的考虑,而对第三个原则只要求作一般的考虑。

第三章塔板的工艺计算

3.1精馏塔的物料衡算

3.1.1原料液及塔顶、塔底产品的摩尔分率

表3-1甲醇-水相关物性参数表

项目

分子式

摩尔质量M

沸点/℃

临界温度

临界压强Pc/Kpa

甲醇A

CH3OH

32.04

64.5

288.5

6833.4

水B

H2O

18.02

100

318.57

4107.7

甲醇的摩尔质量M甲醇=32.04kg/kmol

水的摩尔质量M水=18.02kg/kmol

进料板产品的摩尔分率:

=

塔顶产品的摩尔分率:

=

3.1.2原料液及塔顶、塔底产品的平均摩尔质量

进料板产品的平均摩尔质量:

=0.273×

32.04+(1-0.273)×

18.02=21.85kg/kmol

塔顶产品的平均摩尔质量:

=0.9947×

32.04+(1-0.9947)×

18.02=31.96kg/kmol

塔釜产品的平均摩尔质量:

=0.002818×

32.04+(1-0.002818)×

18.02=18.06kg/kmol

3.1.3物料衡算

原料处理量:

=kmol/h

总物料衡算:

甲醇物料衡算:

联立解得

3.2塔板数的确定

3.2.1理论板数的求取

①由y=及甲醇—水在不同温度下的汽—液平衡组成

表3-2甲醇-水的气液平衡组成

温度

液相