盾构掘进九大常见问题及预防要求措施.docx

《盾构掘进九大常见问题及预防要求措施.docx》由会员分享,可在线阅读,更多相关《盾构掘进九大常见问题及预防要求措施.docx(11页珍藏版)》请在冰豆网上搜索。

盾构掘进九大常见问题及预防要求措施

盾构掘进九大常见问题与预防措施

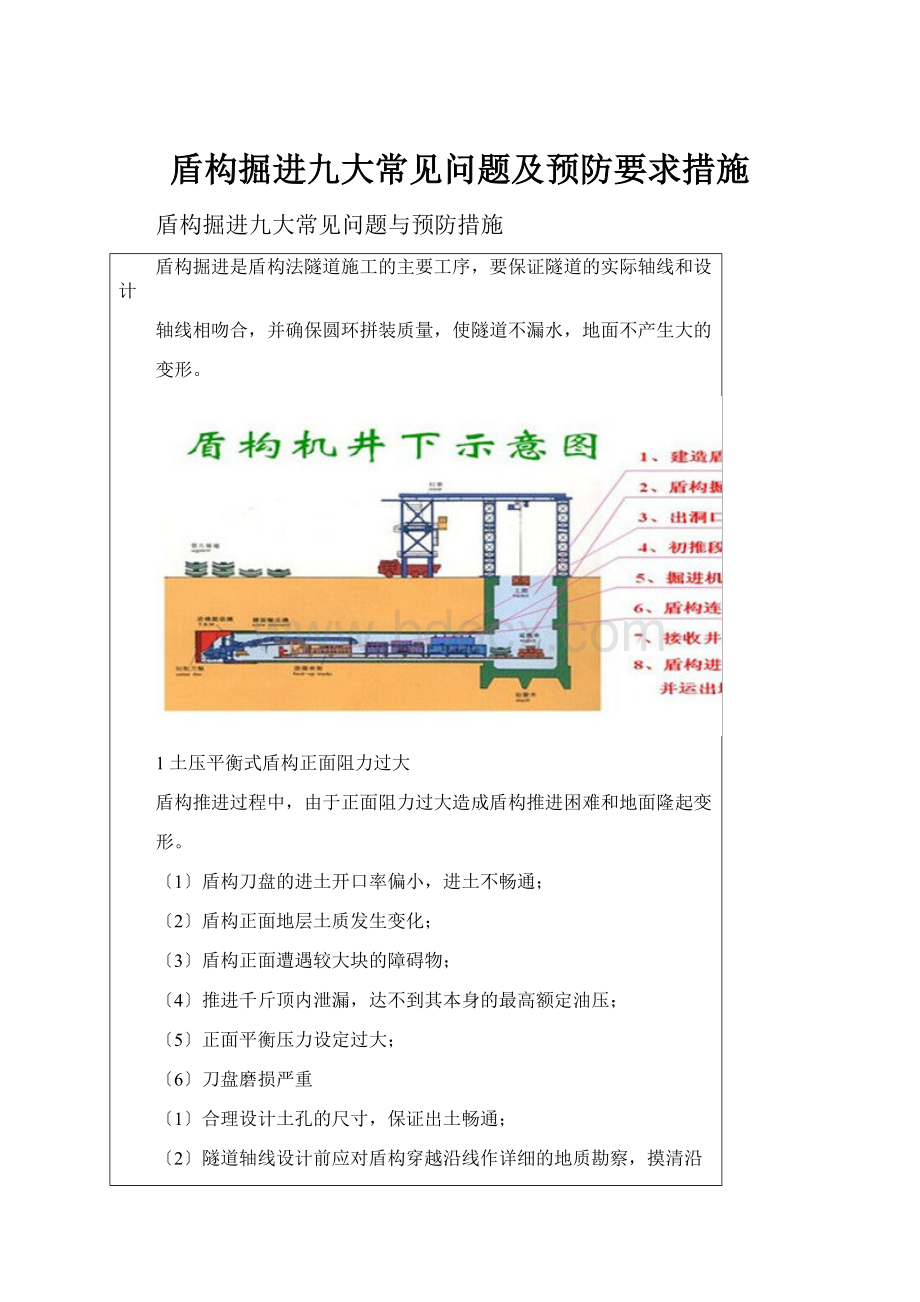

盾构掘进是盾构法隧道施工的主要工序,要保证隧道的实际轴线和设计

轴线相吻合,并确保圆环拼装质量,使隧道不漏水,地面不产生大的

变形。

1土压平衡式盾构正面阻力过大

盾构推进过程中,由于正面阻力过大造成盾构推进困难和地面隆起变

形。

〔1〕盾构刀盘的进土开口率偏小,进土不畅通;

〔2〕盾构正面地层土质发生变化;

〔3〕盾构正面遭遇较大块的障碍物;

〔4〕推进千斤顶内泄漏,达不到其本身的最高额定油压;

〔5〕正面平衡压力设定过大;

〔6〕刀盘磨损严重

〔1〕合理设计土孔的尺寸,保证出土畅通;

〔2〕隧道轴线设计前应对盾构穿越沿线作详细的地质勘察,摸清沿

线影响盾构推进障碍物的具体位置、深度、以使轴线设计考虑到这一状

况;

(3)详细了解盾构推进断面内的土质状况,以便与时调整土压设定

值、推进速度等施工参数;

〔4〕经常检修刀盘和推进千斤顶,确保其运行良好;

〔5〕合理设定平衡压力,加强施工动态管理,与时调整控制平衡压

力值。

(1)采取辅助技术,尽量采取在工作面内进展推进障碍物清理,在

条件许可的情况下,也可采取大开挖施工法清理正面障碍物;

〔2〕增添千斤顶,增加盾构总推力。

2土压平衡盾构正面压力的过量波动

在盾构推进与管片拼装的过程中,开挖面的平衡上压力发生异常的波

动,与理论力值或设定应力值发生较大的偏差。

〔1〕推进速度与螺旋机的旋转速度不匹配;

〔2〕当盾构在砂土土层中施工时,螺旋机摩擦力大或形成土塞而被

堵住,出土不畅,使开挖面平衡压力急剧上升;

〔3〕盾构后退,使开挖面平衡压力下降;

〔4〕土压平衡控制系统出现故障造成实际上压力与设定土压力的偏

差。

(1)正确设定盾构推进的施工参数,使推进设速度与螺旋机的出土

能力相匹配;

(2)当土体强度高,螺旋机排土不畅时,在螺旋机或土仓中适量地

家注水或泡沫等润滑剂,提高出土的效率。

当土体很软,排土很快影响

正面压力的建立时,适当关小螺旋机的闸门,保证平衡土压力的建立;

〔3〕管片拼装作业,要正确伸缩千斤顶,严格控制油压和伸出千斤

顶的数量,确保拼装时盾构不后退;

〔4〕正确设定平衡土压力值以与控制系统的控制参数;

〔5〕加强设备维修保养,保证设备完好率,确保千斤顶没有内漏泄

现象。

(1)向切削面注入泡沫、水、澎润土等物质,改善切削进入土仓内

的土体的性能,提高螺旋机的排土能力,稳定正面土压;

〔2〕维修好设备,减少液压系统的泄漏;

〔3〕对控制系统的参数重新进展设定,满足使用要求。

3土压平衡盾构螺旋机出土不畅

螺旋机螺杆形成“土棍〞,螺旋机无法出土,或螺旋机内形成阻塞负

荷增大,电动机无法带动螺旋机转动,不能出土。

(1)盾构开挖面平衡压力过低,无法在螺旋机内形成足够压力,螺

旋机不能正常进土,也不能出土;

〔2〕螺旋机螺杆安装于壳体不同心,运转过程中壳体磨损,使叶片

与壳体间隙增大,出土效率低;

〔3〕盾构在砂性土与强度较高的黏性土中推进时,土与螺旋机壳体

间的摩擦力大,螺旋机的旋转阻力加大,电动机无法转动;

〔4〕大块的漂砾进入螺旋机,卡住螺杆;

〔5〕螺旋机驱动电动机,因为长时间高负荷工作,过热或油压过

高而停止工作。

(1)螺旋机打滑时,把盾构开挖面平衡压力的设定值提高,盾构的

推进速度提高,使螺旋机正常进土;

〔2〕螺旋机安装时要注意精度,运作过程中加强对轴承的润滑;

〔3〕降低推进速度,使单位时间内螺旋机的进土量降低,螺旋机的

电动机的负荷降低;

〔4〕在螺旋机中加注水、泥浆或泡沫等润滑剂,使土与螺旋机外壳

的摩擦力降低,减少电动机的负荷。

〔1〕打开螺旋机的盖板,清理螺旋机被堵塞的部位;

〔2〕将磨损的螺旋机螺杆更换。

水压力+土压力=土仓压力

4盾构掘进轴线偏差

盾构掘进过程中,盾构推进轴线过量偏离隧道设计轴线,影响成环管

片的轴线;

(1)盾构超挖或欠挖,造成盾构在土体内的姿态不好,导致盾构轴

线产生过量的偏离;

〔2〕盾构测量误差导致轴线的偏差;

〔3〕盾构纠偏不与时或纠偏不到位;

〔4〕盾构处于不均匀土层中,即处于两种不同土层相交的地带时,

两种土的压缩性、抗压强度、抗剪强度等指标不同;

(5)盾构处于非常软弱的土层中如果推进停止的间隙过长当正面平

衡压力损失时,会导致盾构下沉;

(6)拼装管片时,拱底块部位盾壳内清理不干净,有杂质夹杂在相

邻两环管片的接缝内,就使管片的下部超前,轴线产生向上的趋势,影

响盾构推进轴线的控制;

(7)同步注浆量不够或浆液质量不好,泌水后引起隧道沉降,而影

响推进轴线的控制;

〔8〕浆液不固结使隧道在大的推力作用下引起变形。

(1)正确设定平衡压力,使盾构的出土量与理论值接近,减少超

挖与欠挖现象,控制好盾构的姿态;

〔2〕盾构施工过程中经常校正、复测与复核测量基站;

〔3〕发现盾构姿态出现偏差时应与时纠偏,使盾构正确的沿着隧道

设计轴线前进;

(4)盾构处于不均匀土层中时,适当控制推进速度,多用刀盘刻削

土体,减少推进时的不均匀阻力。

也可以采用向开挖面注入泡沫或膨润

土的方法,改善土体使推进更加顺畅;

(5)当盾构在极其软弱的土层中施工时,应掌握推进速度与进土量

的关系,控制正面土体的流失;

(6)拼装拱底块管片前应对盾壳底部的垃圾进展清理,防止杂质夹

杂在管片间,影响隧轴线;

(7)在施工中按质保量做好注浆工作,保证浆液的搅拌质量和注入

方量。

〔1〕调整盾构的千斤顶编组或调整各区域油压与时纠正盾构轴线;

〔2〕对开挖面做具部的超挖,使盾构沿着被超挖的一侧前进;

〔3〕盾构的轴线受到管片位置的阻碍不能进展纠偏时,采用楔子环

管片调整环面与隧道设计轴线的垂直度,改善盾构后座面。

5盾构过量的自转

5.1、现象

盾构推进中盾构发生过量的旋转,造成盾构与车架连接不好,设备运

行不稳定,增加测量、封顶快拼装等困难。

5.2、原因分析

(1)盾构内设备布置重量不平衡,盾构的重心不在垂直的中心线上

而产生了旋转力矩;

(2)盾构所处的土层不均匀,两侧的阻力不一致,造成推进过程中

受到附加的旋转力矩;

(3)在施工过程中刀盘或旋转设备连续同一转向,导致盾构在推进

运动中旋转;

(4)在纠偏时左右千斤顶推力不同与盾构安装时千斤顶轴线与盾构

轴线不平行。

5.3、预防措施

(1)安装于盾构内的设备作合理布置,并对各设备的重量和位置进

行验算,使盾构重心与中线上或配置配重调整重心位置于中心线上;

〔2〕经常纠正盾构转角,使盾构自转于允许X围内;

〔3〕根据盾构的自转角,经常改变旋转设备的工作转向。

5.4、治理方法

(1)可通过改变刀盘拿或旋转设备的转向或改变管片的拼装顺序来

调节盾构的自转角度;

〔2〕盾构自转量较大时,可采用单侧压重的方法纠正盾构转角。

6盾构后退

6.1、现象

盾构停止推进,尤其是拼装管片的时候,产生后退的现象,使开挖面

压力下降,地面产生下沉变形。

6.2、原因分析

〔1〕盾构千斤顶自锁性能不好,千斤顶回缩;、

〔2〕千斤顶大腔的安全溢流阀压力设定过低,使千斤顶无法顶住盾

构正面的土压力;

(3)盾构拼装管片时千斤顶缩回的个数过多,并且没有控制好应有

的防后退顶力。

6.3、预防措施

〔1〕加强盾构千斤顶的维修保养工作,防止产生内泄漏;

〔2〕安全溢流阀的压力调至规定值;

〔3〕拼装时不多缩千斤顶,管片拼装到位与时伸出千斤顶到规定压

力。

6.4、治理方法

盾构发生后退,应与时采取预防措施,防止后退的情况进一步加剧,

如因盾构后退而无法拼装,可进展二次推进。

7盾尾密封装置泄漏

7.1、现象

地下水、泥与同步注浆浆液从盾尾的密封装置渗漏进入盾尾的盾壳和

隧道内,严重影响工程进度和施工质量,甚至对工程安全带来灾难。

7.2、原因分析

(1)管片与盾尾不同心,使盾尾和管片间的间隙局部过大,超过密

封装置的密封界限;

(2)密封装置受偏心的管片过度挤压后,产生塑性变形,失去弹性,

密封性能下降;

(3)盾尾密封油脂压注不充分,盾尾钢刷内浸入了浆液并固结,盾

尾刷的弹性丧失,密封性能下降;

(4)盾构后退,造成盾尾刷与管片间发生刷毛方向相反的运动,使

刷毛反转,盾尾刷变形而密封性能下降;

(5)盾尾密封油脂的质量不好,对盾尾钢丝刷起不到保护的作用,

或因油脂中含有杂质堵塞泵,使油脂压注量达不到要求。

7.3、预防措施

(1)严格控制盾构推进的纠偏量,尽量使管片四周的盾尾空隙均匀

一致,减少管片对盾尾密封刷的挤压程度;

〔2〕与时、保量、均匀的压注盾尾油脂;

〔3〕控制盾构姿态,防止盾构产生后退现象;

〔4〕采用优质的油脂要求有足够的粘度、流动性、润滑性、密封性

能;

7.4、治理方法

〔1〕对已经产生泄漏的部位集中压注盾尾油脂,恢复密封的性能;

〔2〕管片拼装时在管片背面塞入海绵,将泄漏部位堵住;

〔3〕有多道盾尾钢丝刷的盾构可将最里面的一道钢刷更换,以保证

盾尾刷的密封性;

〔4〕从盾尾内去除密封装置钢刷内杂物。

8盾构切口前方底层过量变形

8.1、现象

在盾构推进过程中,切口前方地面出现超量沉降或隆起

8.2、原因分析

〔1〕地质状况发生突变;

〔2〕施工参数设定不当,如平衡土压力设定值偏低或偏高,推进速

度过快或过慢;

〔3〕盾构切削土体时超挖或欠挖。

8.3、预防措施

〔1〕详细了解地质状况,与时调整施工参数;

〔2〕尽快摸索出施工参数的设定规律,严格控制平衡压力与推进进

度设定值,防止其波动X围过大;

〔3〕按理论出土量和施工实际工况定出合理出土量。

8.4、治理方法

根据地面监测情况,与时调整盾构施工参数、如推进速度、平衡压力、

出土量等。

9运输过程中管片受损

在管片垂直运输与水平运输过程中,将管片边角撞坏。

(1)行车吊运管片时,管片由于晃动而碰撞行车支腿或其他物件,

造成边角损坏;

〔2〕管片翻身时碰擦边角,引起损坏;

〔3〕管片堆放时垫木没有放置妥当;

〔4〕用钢丝绳起吊管片时钢丝绳将管片的棱边勒坏;

〔5〕运输管片的平板车颠簸跳动,造成管片损坏;

〔6〕在管片吊放时,放下动作过大,使管片损坏。

9.3、预防措施

〔1〕行车操作要平稳,防止过大的晃动;

〔2〕管片使用翻身架翻身,或用专用吊具翻身,保证管片翻身过程

中的平稳;

〔3〕地面堆放管片时,上下两块管片之间要垫上垫木;

〔4〕设计吊运管片的专用吊具,使钢丝绳在吊运管片的过程中不碰

撞管片的边角;

(5)采用运输管片的专用平板车,加设避震设置;叠放的管片之间

垫好垫木;

(6)工作面储存管片的地方放置枕木将管片垫高,使存放的管片与

隧道不产生碰撞。

9.4、治理措施

已经碰撞损坏的管片应与时进展修补,损坏较重的管片运回地面进展

整修,更换新的管片。