塔吊基础格构柱Word文件下载.docx

《塔吊基础格构柱Word文件下载.docx》由会员分享,可在线阅读,更多相关《塔吊基础格构柱Word文件下载.docx(12页珍藏版)》请在冰豆网上搜索。

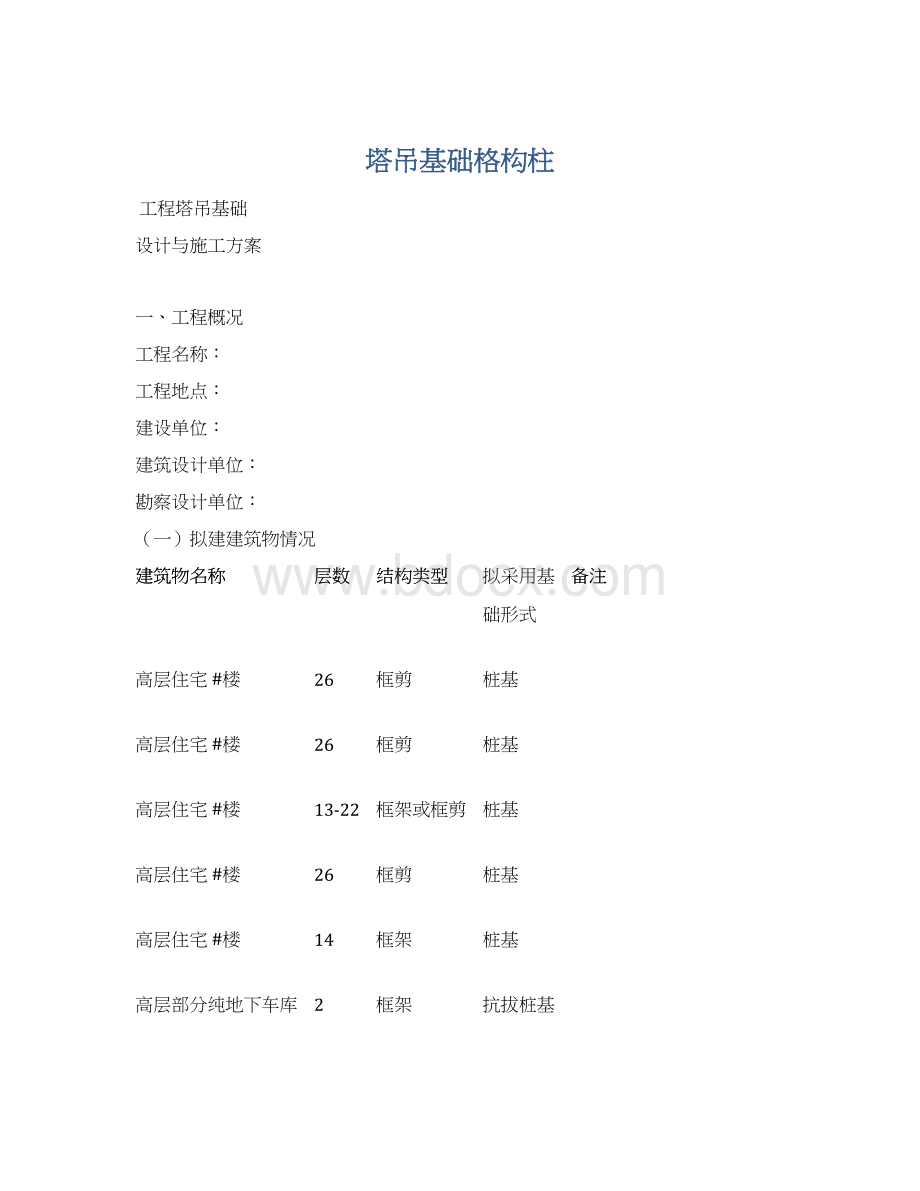

框剪

桩基

13-22

框架或框剪

14

框架

高层部分纯地下车库

2

抗拔桩基

商业#楼

(二)工程地质与地貌

本工程场地原为农用地及宅基地,西部地形局部起伏较大,地面绝对标高为1.9m~3.6m,地面高差1.7m。

场地平均绝对标高为2.5m左右。

场地地貌类型属长江三角洲泻湖沼泽平原。

场地地层分布主要有以下特点:

1、第①-1层素填土:

灰黄、褐黄,湿,松散为主,主要有粘性土组成,含植物根茎。

局部含碎砖石。

土质不均匀。

2、第①-2层浜填土:

灰色、黑灰,饱和,流塑,松散,由粘性土和浜底淤泥组成,有臭味。

3、第②-0层砂质粉土:

褐黄、灰黄,很湿,稍密,含铁质氧化物结核,夹薄层粘性土和粘质粉土,不均匀。

干强度低,无光泽、韧性低、摇振反应。

4、第②层粉质粘土:

褐黄、灰黄,很湿~饱,可塑~软塑,中偏高,含氧化铁锈斑及铁锰质结核,具上硬下软的特征。

干强度中等、稍有光泽、韧性中等。

5、第③-1层粘质粉土:

黄灰、灰色,饱和,松散为主,含云母、少量有机质,夹薄层软粘性土,具水平层理,不均匀。

干强度低、无光泽、韧性低、摇正反应中等。

6、第③-2层淤泥质粘土:

灰色,饱和,流塑,含云母、有机质。

局部夹薄层粉性土。

干强度中等、有光泽、韧性中等。

7、第④-1层粘土:

暗绿、草黄,很湿,硬塑~可塑,含氧化铁斑点及铁锰质结核。

夹少量粉土团块或薄层。

干强度高、有光泽、韧性高。

8、第④-2层粉质粘土:

褐黄、灰黄,饱和,可塑~软塑,含少量氧化铁斑点及铁锰质结核。

局部夹粉性土。

9、第④-3层砂质粉土,灰黄、灰色,饱和,中密为主,含石英、云母以及氧化铁锈斑,夹粘性土薄层。

局部为稍密或密实。

干强度低、无光泽、韧性低、摇正反应迅速。

10、第⑤层粘土,灰色,饱和,可塑~软塑,含云母、有机质、贝壳碎屑。

11、第⑥-1层粘土,暗绿、草黄,很湿,硬塑为主,含氧化铁斑点及铁锰质结核。

12、第⑥-2层粘土,褐黄、灰黄,很湿,可塑为主,含氧化铁斑点及铁锰质结核。

13、第⑥-3层粘土,灰黄,很湿可塑~硬塑,含氧化铁斑点及铁锰质结核。

14、第⑥-4层粉质粘土,灰色,饱和,可塑~软塑,含云母,夹薄层粉土。

15、砂质粉土⑦层:

中密~密实,夹薄层粘性土,土质不均匀,土的工程性质较好。

该层在场地内均有分布,层面标高不稳定,埋藏深度较深。

该层可作为高层建筑物的桩基持力层。

三、设计依据及条件

1、本工程结构设计图纸和工程地质报告;

2、《建筑结构荷载规范》GB50009-2001;

3、《塔式起重机混凝土基础工程技术规程》JGJ/T187-2009;

4、《建筑桩基技术规范》JGJ94-2008;

5、《混凝土结构设计规范》GB50010-2010;

6、《钢结构设计规范》GB50017-2003;

7、《钢结构工程施工质量验收规范》GB50205-2001;

8、塔吊起重机安装使用说明书;

9、企业标准。

四、塔吊选型

本工程塔吊需满足工程地下、地上两部分的土建工程的平面与垂直运输需要。

考虑施工时在塔吊的回转半径之内尽量不留死角,以及与建筑物之间安全距离及安全高度,同时考虑塔吊的安装方便、使用要求和塔吊拆除等因素,计划在地下室基坑内设,3台塔式起重机,分别为1#塔吊QTZ80型5710塔式起重机,2#塔吊80型QTZ6010塔式起重机,3#塔吊为QTZ60型塔式起重机

五、塔吊位置及基础设计

1、塔吊均为先置式塔吊,采用钻孔灌注桩+钢格构柱+砼十字梁的组合式基础,由4根Φ800钻孔灌注桩承载,有效桩长20m,桩间距2.5m,混凝土强度等级C35,承台底标高出地下室顶板面600㎜高;

2、1号塔吊布置在58#楼处,2号塔吊布置59#楼处,3号塔吊布置65#楼处,详见平面布置图。

3、与钻孔灌注桩相连(同轴)的钢格构柱截面尺寸为450mm×

450mm,由4L125mm×

12mm的肢件与400mm×

200mm×

12mm的缀板焊接而成,采用Q235钢材;

各钢格构间用水平向和斜向的双拼[10槽钢连接起来。

沿立面每隔6m设一道水平剪刀撑。

六、塔吊基础施工要求及主要措施

1、钢格构柱施工要求

1)、塔吊钢格构柱采用400mm×

12mm的钢板4块为一组作为缀板,每隔650mm设置一组,与L125×

12的角钢4根焊接成450mm的正方形格构柱。

角钢肢件与缀板按施工图要求进行施焊。

施工时,对钢格构柱的垂直度必须要控制好,在起吊时要做到慢起吊,将钢格构柱吊至空中调整好水平方向,将钻孔灌注桩钢筋笼先下入孔内,先用钢套管固定在孔口,后吊起钢立柱,放入钢筋笼内不少于2m,将钢格构柱与桩身钢筋笼钢筋按焊缝要求焊接牢固,保证钢立柱在钢筋笼内居中,再将焊好后的钢筋笼和钢格构柱一起下放到设计深度,固定在孔口,用水平仪测好钢格构柱桩的桩顶标高,做到每根钢格构桩的设计标高和桩顶标高保持一致。

2)混凝土的灌注:

①商品砼:

混凝土采用商品砼设计标号为水下砼C30,砼配合比须有关专业试验单位研究配置。

②混凝土灌注:

灌注水下砼过程中,严格控制其初次灌入混凝土方量,以确保导管埋入混凝土面0.8~1.30m,导管底端应离孔底的距离保持在0.5~0.8m之间,必须经常测量混凝土面的深度,以保证导管的合理埋深,一般控制在3~10m为宜,严禁凭经验提拔导管,确保灌注的连续进行。

严禁快速强力提拔导管,做到勤测量、勤提拔,确保灌注桩顶标高高于设计标高,以防止“松顶”。

商品混凝土到达现场后应在最短时间内进行灌注。

③试块制作:

每根柱做一组(三块)试块,认真编写记录和进行养护,并及时送样,做好强度试验。

2、塔吊基础施工要求

(1)施工顺序

塔基砼垫层→塔基钢筋→基础混凝土。

(2)施工方法

1)塔基垫层混凝土浇筑

在人工挖土结束以后应立器振捣密实后,表面用木抹子搓平。

即进行塔基混凝土垫层浇筑。

浇筑混凝土时应用平板振动。

2)塔基钢筋绑扎

a、在塔基垫层混凝土达到一定强度后,测量人员即可按塔基图示尺寸进行抄平放线。

在垫层混凝土面弹出塔吊基础及暗梁位置。

绑扎基础底部钢筋时操作人员应根据基础位置画出基础钢筋的分档标志,并摆好下层钢筋。

绑扎钢筋时除靠近外围两行的交点全部扎牢外,中间部分的相交点全部扎牢,但必须保证钢筋不移位。

b、基础梁钢筋绑扎

塔吊基础内设置45°

十字交错暗梁,其绑扎程序为:

先绑扎基础底面分布钢筋→暗梁主筋穿好箍筋,按已画好的间距逐个分开→固定主筋→穿交叉梁主筋并套好箍筋→放梁架立筋和交叉架立筋→隔一定间距将梁底主筋与箍筋绑住→绑架立筋→再绑主筋→层面分布钢筋。

两根梁同时配合进行,箍筋弯钩叠合处,在梁中应交错绑扎。

塔基底钢筋须用垫块将钢筋垫起,留出钢筋保护层。

为保证基础梁与塔基底有足够的钢筋精间距须用小马凳,按一定间距将垫起。

3)塔吊基础模板的支护

安装模板时垫层上弹出的基础边线,先立起一侧模板,临时用支撑撑住,用线锤校正模板的垂直度,然后固定并用斜撑撑牢。

立完一侧模板后用同样的方法将其余三侧模板立起并固定。

4)塔吊基础砼施工

浇灌时直接将砼倒入模板中振捣。

振捣采用斜向振捣法,振动棒与水平面夹角约为60度左右。

棒头抄前进方向,棒间距离约为500mm为宜。

砼表面应随振倒按标高线进行摸平。

砼浇筑后12小时内覆盖浇水养护,浇水次数以保持砼湿润状态为宜;

养护时间不少于七昼夜。

5)钢格构柱竖向剪刀撑和水平剪刀撑施工

根据挖土进度,及时进行斜向撑和水平撑、水平剪刀撑的施工。

斜向撑与水平撑之间的夹角为30°

~45°

,水平剪刀撑在地下二层结构标高、底板结构标高处各设置一道(@6000),支撑焊接采用E43型焊条。

3、塔吊安装

(1)塔吊安装准备工作

1)根据本施工现场具体情况,平整好50T汽车吊及塔机进场的放置、拼装及安装场地,安装前准备好一台50T汽车式起重机。

2)电路的架设:

将380V的电源架设到塔机的基础侧,以便安装塔机使用。

3)安装时环境条件要求:

在安装时风力应不大于四级。

4)对待安装的整机及各部件等进行检查,特别是液压系统、金属机构、机构等。

5)塔机安装队(具备安装资格认可证)进场前,必须有安装拆卸方案,安装拆卸主要人员职责分工明确,有操作证。

6)安装人员:

指挥1人;

起重及安装人员4~6人;

电工1人;

塔吊司机1人。

安装操作人员必须持操作证工作;

在安装过程中必须注意安全,戴好安全帽,高空作业人员配带安全带。

(2)塔吊安装

1)基脚预埋:

在基础砼浇筑前进行,使用塔身定位节和基脚边接进行定位,检查各基脚水平误差小于1‰,并切实焊接牢固,防砼冲击,震动而移位。

2)接地连接:

预埋基脚时完成接地连接,阻值不大于4欧姆。

3)桩砼强度应达到75%以上,基础砼浇筑达到养护期后,开始安装。

吊装两个标准节连在第一节定位节上。

(注意顶升方向)

4)吊装顶升套架套入塔身,(先将工作科台、栏杆、油机站标准节引进平台安装在套架上)。

5)吊装回转体(包括上下支座、回转支承体、行星齿轮减速机及工作平台)。

6)吊装塔帽(注意方向)。

7)吊装驾驶室。

8)地面拼装平衡臂(平衡臂两节,工作平台、电控箱、拉杆、栏杆、并注意将开口销开好)。

9)吊装平衡臂

a、接通塔吊回转机构临时电源,并回转到适当安装方向。

b、用18×

6m的钢丝绳吊索2对,捆扎平衡臂上固定吊点后,吊装平衡臂。

c、用缆风绳控制平衡臂摇摆。

d、装好平衡臂根部与回转塔身的销轴,接好塔帽与平衡臂的拉杆,并开好开口销。

10)预装平衡臂配重。

11)地面拼装起重臂,拉杆、载重小车,并检查各开口销是否开好。

12)吊装起重臂。

13)将回转机构转至适当安装方向。

a、接通起升机构电源并确认其动作正确可靠。

b、在吊臂尾部栓扎好缆风麻绳,安排好人员照看。

c、用18×

18m吊索捆扎吊臂于规定吊点处,经确认无误后试吊吊臂离地,检查两端是否平衡。

d、缓慢平稳起吊吊臂至安装点,穿好吊臂销轴及开口销。

e、放下起升机构钢丝绳固定于吊臂龙头架上。

f、用起升钢丝绳拉起龙头架,联接各拉板销。

14)吊装平衡重

根据现场情况,汽车吊需开至平衡臂侧向,安装所有的平衡重。

15)接通变幅机构电源,确认动作正确。

16)穿绕变幅钢丝绳和起升机构钢丝绳等。

17)接通顶升系统电源,并进行空运转,确认动作正确。

18)将顶升套架上支座联接好。

19)顶升塔吊至超越现有障碍物。

20)空运转试验:

进行起升、回转、变幅机构空运转试验,确认动作正常。

21)调整起升、回转、变幅等限位开关。

22)进行吊重试验,调整起重量限制器和力矩限制器。

23)检测塔身垂直度度记录备案。

七、安