轴类零件加工项目计划书文档格式.docx

《轴类零件加工项目计划书文档格式.docx》由会员分享,可在线阅读,更多相关《轴类零件加工项目计划书文档格式.docx(19页珍藏版)》请在冰豆网上搜索。

2、加工中,从右往左,右端设置中心孔。

3、车R15圆弧。

4、车28.494—24的圆锥面。

5、车22段的164槽。

6、车M201.5螺纹。

7、去夹持端。

8、将对中点用油砂纸抹平。

加工方案二:

1、在普通机床上整外圆平端面,完成轴段38×

100。

2、加工中,从右向左。

3、先车22×

30轴段。

4、车24—28.494的圆锥面。

5、车R15圆弧。

6、车16×

4槽。

7、车削M201.5螺纹。

8、去夹持端。

加工时选择方案二:

刚度好

二、工艺措施的拟定:

1、具体加工策划

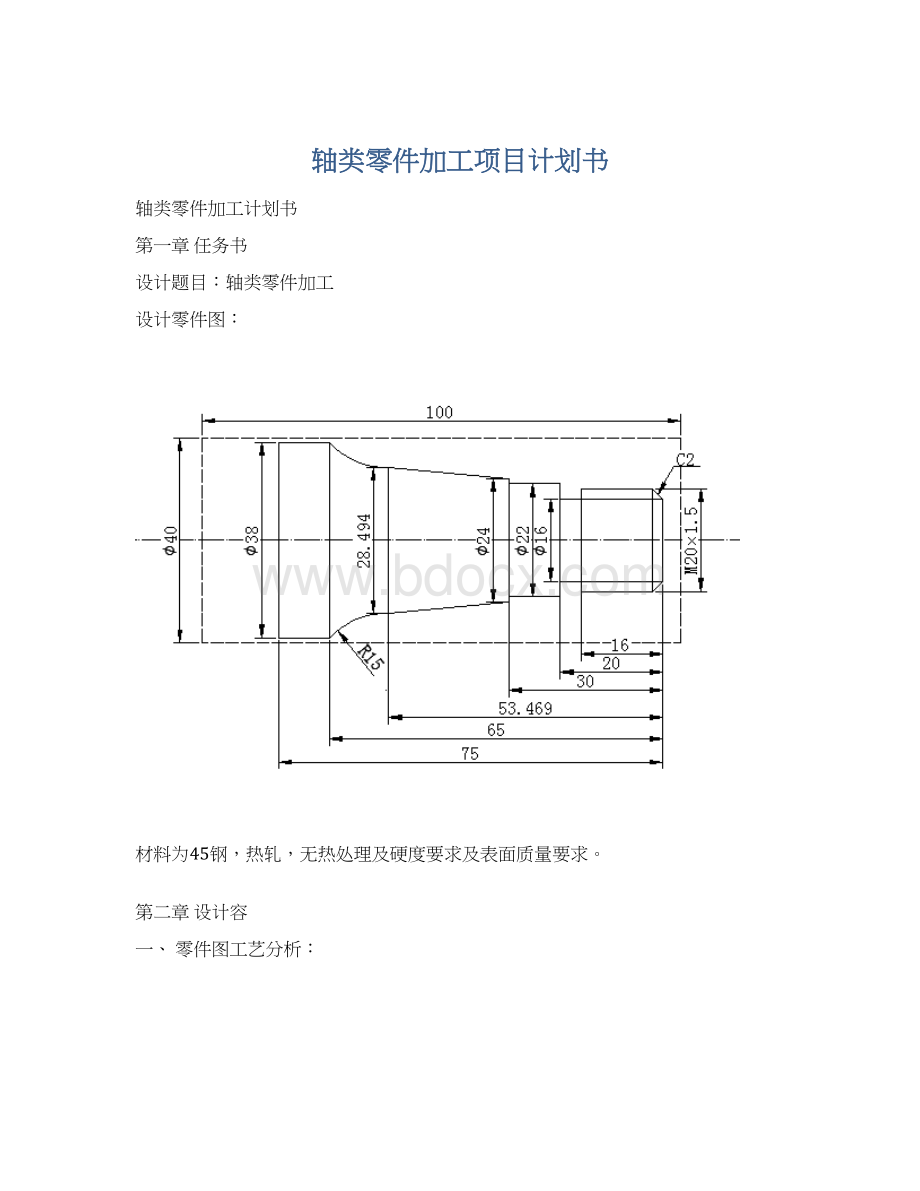

(1)图样上没有特别的精度要求,一般取表面精度为八级精度,使用中等精度数控CK6140即可,保证零件的要求,编程时不用平均值编程,直接用基本尺寸代入。

(2)选取毛坯,为符合加工要求,取Ø

40×

100的45热轧钢。

(3)数控加工前先在普车上完成外圆的准备加工,先使之获得Ø

38的外圆,从而获得工件的回转轴线;

然后再平端面,获得工件的长度基准。

(4)装夹方法:

用三爪自定心卡盘夹持零件左端,并留有足够的夹持长度及切割长度(12mm),右端用顶尖固定。

(采用直径为5mm的中心孔,是为了保证R15连接圆弧,28.494的精度)如下图所示:

(装夹示意图)

(5)定位基准:

端面基准设为左端面,回转基准设为轴线;

设计基准、定位基准与工艺基准三者要重和,以防止基准不要重合,影响加工精度;

在相应加工之前基准端面要先行加工。

综上所述,在普车上先平端面,加工外圆去除表面的余量达到要求,完成坯料;

然后把工件在数控车床上用三爪自定心卡盘夹持左端,并留有足够的夹持长度(12mm的夹持端),右端用顶尖固定在由工艺设计容依次加工圆柱、圆锥、圆弧、退刀槽及螺纹,最后用割断刀割断,加工完成后,用电焊将中心孔填实。

2、选择设备

数控机床主要规格的尺寸应与工件的轮廓尺寸相适应。

即小的工件应当选择小规格的机床加工,而大的工件则选择大规格的机床加工,做到设备的合理使用。

根据被加工零件的外形和材料等条件,选用CK6140数控车床。

三、加工路线及进给路线:

1.零件的加工顺序:

原则:

先车平面,然后遵守由粗到精,从左到右(先近后远的加工原则)加工时从左到右粗车各面,粗车时留粗车加工余量0.25mm,由于螺纹系易损面,应后加工,最后用割断刀切断。

2.进给路线:

(1)CK6140车床具有粗车循环及螺纹的自动加工功能,加工时依据程序去自动完成。

循环加工时,依零件外轮廓引入段及延伸尺寸要足够。

(2)对精加工,依零件外轮廓走刀一次完成精余量0.25的切除。

(3)螺纹走刀次数的确定:

分五次走刀,切削深度依次为:

0.8,0.6,0.4,0.14,0.01(最后重复一次去光刀铁屑)。

3.走刀路线图:

(1)图a为粗车外轮廓走刀路线图。

(2)图b为精车外轮廓走刀路线图。

(3)图c为切槽走刀路线图。

(4)图d为螺纹切削走刀路线图。

(图a)粗车外轮廓走刀路线图

(图b)精车外轮廓走刀路线图

(图c)切槽走刀路线图

(图d)螺纹切削走刀路线图

四、刀具选择:

1.粗车时循环车削轮廓——粗车及平端面,选用91°

硬质合金右偏刀,为防止副后刀面与工件轮廓干涉,副偏角K´

r不宜太小,选k´

r=35°

,取刀杆直径D=20×

20mm。

硬质合金焊接刀具。

2.精车轮廓时——取硬质合金91°

右偏角,取k´

20mm,为保证刀尖圆角半径小于结构上最小圆弧半径,取=0.15—0.2。

3.切槽刀——切削刃宽为4mm,取刀柄D=20×

4.螺纹刀——使用60°

外螺纹硬质合金刀,取刀柄D=20×

5.切割刀——切削刃宽为4mm,取刀柄D=25×

25mm;

6.将所选定的刀具参数填入数控加工刀具卡片(如下表所示)以便编程和操作管理。

五、数控加工刀具卡:

数控加工刀具卡

产品名称或代号

启动轴

零件名称

零件图号

A4

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T0101

91°

硬质合金右偏刀

粗车外轮廓表面

20×

20

2

T0202

切割刀

割断

25×

25

3

T0303

60°

外螺纹车刀

车螺纹

4

T0404

切槽刀

切4mm槽

B=4mm

编制

审核

批准

共页

第页

六、数字处理:

1、将编程原点选在图形的最右端A处,避免基准不重合时带来的误差,而且毋须进行尺寸链换算。

2.由于精度要求不高,编程时直接用基本尺寸处理。

3.确定M201.5mm螺纹牙底直径及牙深。

(1)计算螺纹牙底直径及牙深的计算:

牙深0.6495p0.64951.50.974mm

螺纹牙底直径大径2牙深2020.64951.518.05mm

(2)螺纹加工预留直径Ø

=20-0.13P=20-0.13*1.5=19.8mm

分五次走刀,切削深度依次为0.8,0.6,0.4,0.15(最后重复一次去光刀去铁屑)

(4)螺纹切削次数参考表(附表1)

4.关于圆锥面与圆弧面的过渡。

如(附图1)所示,根据已知数据求得e段的长度为4.954,a段的长度为10.247,然后利用勾股定理得出b段的长度为10.954,最后完成圆锥面与圆弧面过渡的最终数字处理。

附图1

附表1:

普通螺纹切削深度及走刀次数参考表

普通螺纹牙深0.6495P:

螺距

1.0

1.5

2.0

2.5

3.0

3.5

4.0

牙深

0.649

0.974

1.299

1.624

1.949

2.273

2.598

切削

深度

及

走刀

次数

1次

0.7

0.8

0.9

1.2

2次

0.4

0.6

3次

0.2

4次

0.16

5次

0.1

6次

0.15

7次

8次

0.3

9次

七、切削用量的选择:

1.背吃刀量

的选择:

①轮廓粗车循环时选

=3mm,精车余量:

=0.25mm。

②螺纹粗车时选

=0.4mm,逐刀减小,粗车

=0.16mm。

2.主轴转速的选择:

该零件的加工表面由圆柱、圆弧、圆锥、螺纹等表面组成,因为工件材料为45热轧钢,尺寸较小。

为保证表面精度的要求选取切削围为:

Vc=90~120m/min。

①外轮廓加工:

粗加工:

取

90m/min

n720r/min,取n800r/min

精加工:

120m/min

n955r/min,取n1000r/min

②螺纹加工:

n=1200/p-k(参照《数控加工工艺与装备》式(5-1))

n=720r/min,取n800r/min

③端面,切槽:

切割加工:

n=500r/min

3.进给速度的计算——

①外轮廓:

粗车:

取f=0.4mm/r=0.4×

800=320mm/min

精车:

取f=0.15mm/r=0.15×

1000=150mm/min

=800×

1.5=1200mm/min

n=500mm/min

切端面时可适当加大,f取0.5mm/r,则端面=250mm/min

根据上面的计算可得结果,如下表所示:

(mm)

n

(r/min)

(m/min)

f

(mm/r)

(mm/min)

车削

粗车

800

90

320

精车

0.25

1000

120

150

螺纹

粗螺纹

1200

精螺纹

切割

500

300

切槽

切端面

4.综合前面分析的各项容,并将其填入如下所示的数控加工工序卡。

第三章数控工艺卡片

一、数控加工工序卡

数控加工工序卡

单位名称

XXX

工序号

程序编号

夹具名称

使用设备

车间

001

三爪自定心卡盘

CK6140数控车床

数控中心

工步号

工步容

(尺寸单位:

mm)

刀具、刀柄规格/mm

主轴转速

/r

进给速度

背吃刀量/mm

平端面

2020

手动

从右到左粗车各面

自动

从右到左精车各面

5

粗车螺纹

6

精车螺纹

7

2525

二、数控加工程序单:

数控加工程序单

零件号

程序号

O0001

程序容

程序说明

G50X100Z25T0101

设定工件坐标系建立刀具涨肚补偿,换1