金属疲劳Word文件下载.docx

《金属疲劳Word文件下载.docx》由会员分享,可在线阅读,更多相关《金属疲劳Word文件下载.docx(12页珍藏版)》请在冰豆网上搜索。

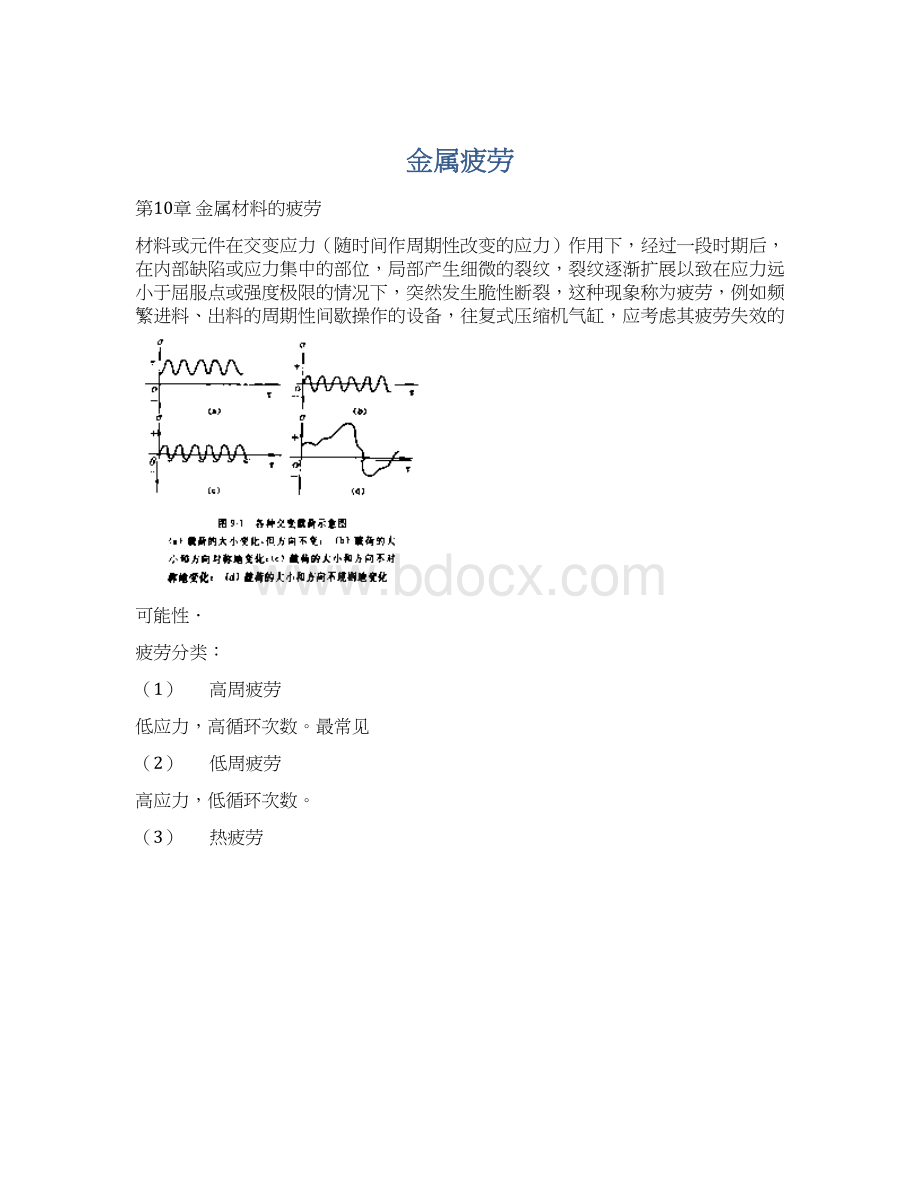

最小应力(σmin):

循环中代数值最小的应力。

平均应力:

(σmax+σmax)/2

应力幅:

(σmax-σmin)/2

不对称系数:

r=(σmin/σmax);

r=-1对称,r=0脉动;

-1<

r<

1不对称

10.2

高周疲劳特点

10.2.1

应力-应变曲线

随着循环次数的增加,应力幅值不变,应变量在减小。

这是因为发生的冷作硬化。

应力幅值是表征材料高周疲劳的主要参量。

10.2.2

金属材料的疲劳特性曲线(图)

用旋转弯曲疲劳试验法进行高周疲劳试验。

应力幅值与交变循环周数。

钢铁材料Nf>

107曲线呈水平,对于铝合金等有色金属则没有明显水平部分。

10.2.3

疲劳断裂的断口特征

脆性断裂,断口无明显塑性变形,贝壳状纹路。

对缺口敏感(材料外缘和芯部纹扩散速度不同),对缺口不敏感。

10.2.4

金属材料的疲劳抗力指标

10.2.4.1

疲劳极限

材料经无限多次应力循环不断裂的交变应力幅值。

对于铝合金取Nf>

=105~107的应力幅值作为条件疲劳极限。

同一材料,对称循环疲劳极限也不同,弯曲疲劳极限(σ-1)>

拉压疲劳极限(σ-1p)>

扭转疲劳极限(τ-1n)。

10.2.4.2

疲劳缺口的敏感度

应力集中程度用应力集中系数

缺口对疲劳强度的影响,用疲劳有效应力集中系数Kf

缺口敏感度

,图,相同缺口半径,材料强度越高,q值越大。

10.3

疲劳断裂机理

10.3.1

疲劳裂纹的产生

金属所受交变应力大于疲劳极限,在金属表面,晶界及非金属夹杂物处形成滑移带,滑移带中的缺陷或挤入沟处形成应力集中,形成裂纹源。

10.3.2

疲劳裂纹的扩展

第1阶段:

从金属表面的驻留滑移带,挤入沟或夹杂物开始,沿最大切应力方向(与主应力呈45℃方向)向内部发展。

速度慢,每1次循环0.1nm数量级

第2阶段:

裂纹扩展方向逐渐转为和主应力垂直的方向,速度快,每1次循环微米数量级。

10.3.3

疲劳裂纹的扩展速率

每次应力循环裂纹的扩展量

,称为疲劳扩散速率。

典型疲劳裂纹扩展速率曲线图如下:

分3阶段:

随

降低迅速降低,至

为0,门槛值

=1~3*107mm

稳定扩展区或亚临界扩展区。

第3阶段:

快速扩展,

接近材料Kc(断裂韧性)值,断裂。

材料疲劳裂纹扩展速率

主要研究亚临界扩展速率

Barsom方程

铁素体钢:

(疲劳裂纹亚临界扩展区中特性最好)

马氏体钢:

奥氏体钢:

10.4

影响材料疲劳抗力的因素

10.4.1

化学成分和夹杂物的影响

含碳量,合金元素,夹杂

10.4.2

热处理和显微组织的影响

屈氏体(断裂抗力大)>

马氏体(脆性在,抗力小)>

索氏体(断裂抗力小)

细化晶粒有利于裂纹改向。

10.4.3

应力集中的影响

疲劳裂纹总是出现在应力集中处,应力集中越严重,疲劳强度下降越多。

10.4.4

试件尺寸的影响

尺寸大,缺陷多。

10.4.5

表面加工的影响

疲劳裂纹常从零件表面开始产生。

表面粗糙度

越低,疲劳强度越高。

10.4.6

温度的影响

温度升高,疲劳强度降低。

10.5

低周疲劳特性

反复塑性变形造成的破坏。

循环应力高,接近或超过材料的屈服极限。

10.5.1

低周疲劳时的应力-应变曲线

第1阶段出现硬化或软化。

循环硬化:

形变抗力在应力循环中增加。

(退火钢)

循环软化:

形变抗力在应力循环中减小。

(冷加工硬化)

第2阶段0.2~0.5倍总寿命循环次数后,应变曲线稳定。

应变量含弹性应变和塑性应变

10.5.2

材料的低周疲劳特性曲线

在低周疲劳条件下,影响材料疲劳寿命的主要参量是应变幅值。

图9-33

把

时疲劳寿命称为过渡疲劳寿命

,重要,是材料疲劳损伤关键指标。

Nf>

NT,高周疲劳,提高强度以提高抗疲劳能力;

反之,保持一定强度基础上,提高材料塑性和韧性。

10.5.3

锅炉与压力容器用钢的疲劳设计曲线

锅炉及压力容器在启停过程中会发生压力和温度波动,使材料产生低周疲劳。

当以下各项预期的循环次数总和超过100次,才需对部件进行低周疲劳设计。

设计的预计压力循环(启停)次数

压力变化超过设计压力20%的预计压力循环次数。

部件上距离

两点温度变化有效次数计的循环次数。

部件的焊烽位于线膨胀系数不同的材料之间,以

时的温度变化次数计的循环次数。

一些国家均在其设计规范中提出了锅炉压力容器用钢的疲劳设计曲线。

下图为美国ASME规范的疲劳设计曲线图。

10.5.4

影响低周疲劳的主要因素

10.5.4.1

塑性

塑性好的材料,易产生塑性变形,使应力得到重新分布。

因此抵抗低周疲劳性能较好。

10.5.4.2

加载频率和保持时间

加载频率降低和保持时间增加会降低材料寿命。

10.5.4.3

晶粒大小

随着晶粒变细,材料的低周疲劳寿命增加。

10.5.4.4

环境介质

高温下,裂纹尖端发生氧化,加速裂纹扩展。

10.6

10.6.1

热疲劳现象

材料在加热,冷却的循环作用下,由交变热应力引起的破坏。

热应力

——材料的线膨胀系数

E——材料的弹性模量

10.6.2

材料在承受热疲劳时的应力-应变曲线

热疲劳是塑性变形积累损伤的结果,与低周疲劳具有相似的应变——寿命规律,其破坏特征是相同的。

但伴有松驰。

10.6.3

热疲劳与机械疲劳的区别

除了热应力,还有内部组织变化,使强度和塑性降低。

温度分布不均,温度梯度大塑性变形大。

温度高时,穿晶断裂会向晶间断裂过渡。

在相同的塑性变形范围内,热疲劳寿命一般比机械疲劳低。

10.6.4

影响热疲劳的主要因素

10.6.4.1

温度

温度变化幅:

,随着温度幅的增加,材料的热疲劳强度降低,破坏循环次数减少。

另外,如果温度幅保持不变,随着平均温度的提高,材料的热疲劳强度也降低。

10.6.4.2

高温保温时间与加热冷却速度

Tmax保持时间越长,热疲劳循环寿命下越多,应力松驰越明显,塑性变形增加。

加热,冷却速度越快,寿命越短

10.6.4.3

环境气氛

氧化性气氛和燃气中热疲劳寿命明显降低。

10.6.4.4

材料物理性能

线膨胀系数和弹性模量越大,产生的热应力越大;

材料的导热系数越小,在材料中产生的温度梯度越大。

这些都将导致材料的抗热疲劳能力降低。

10.6.4.5

材料显微组织

细小的晶粒度有利于抵抗热疲劳;

晶界是否有第二相析出,则裂纹易于沿析出相

扩展,降低了热疲劳强度。

10.6.5

热疲劳破坏的断口特征

10.6.5.1

宏观

热疲劳引起的断裂为脆性断裂,伴有少量塑性变形。

10.6.5.2

微观

穿晶或晶间断裂,裂纹内部往往充满灰色腐蚀物,裂纹扩展过程中产生的氧化或腐蚀。

10.7

石油贮罐

10.7.1

腐蚀疲劳特性

在任何腐蚀介质中均会发生。

材料的条件腐蚀疲劳极限与其静强度之间不存在直接关系。

10.7.2

腐蚀疲劳机理

滑移-溶解型:

在交变应力上升期,滑移台阶露出新鲜表面,被腐蚀。

10.7.3

影响腐蚀疲劳的主要因素

10.7.3.1

加载频率

频率越低,在一定载荷周期数内,材料与腐蚀介质接触时间越长,腐蚀作用越大,材料的腐蚀疲劳强度越低。

10.7.3.2

平均应力

平均应力增大使腐蚀疲劳裂纹扩展速度增加。

10.7.3.3

组织状态

电化学稳定性,具有马氏体组织碳互钢,对腐蚀疲劳敏感。

10.7.3.4

合金元素

超过5%合金元素,提高耐蚀性

10.8

10.8.1

接触疲劳的类型和破坏过程

类型:

麻点剥落,深度0.1~0.2mm

浅层剥落,深度0.2~0.4mm

深层剥落,裂纹起源在硬化层

10.8.2

影响材料接触疲劳抗力的因素

10.8.2.1

材料中非金属夹杂物

在它们与基体金属的交界处将产生明显的应力集中,在该处形成微裂纹,降低了材料的接触疲劳寿命。

10.8.2.2

钢的马氏体中碳的质量分数

有最佳含量

10.8.2.3

钢中碳化物的影响

裂纹在碳化物中形成,含量有最佳值。

10.8.2.4

钢的硬度影响

一方面提高强度,塑性变形抗力的增加。

另一方面,一旦裂纹源形成,硬度高材料裂纹敏感性强。

10.9

提高材料与机件疲劳强度的途径

10.9.1

合理的疲劳设计

减小应力集中

10.9.2

高疲劳抗力材料的选择

10.9.2.1

提高纯度

减少夹杂物将大大提高疲劳强度。

10.9.2.2

细化晶粒

细化晶粒能显著提高高周疲劳强度和低周疲劳寿命;

但在较高的温度下(如在0.5Tf,Tf为材料熔点)时,则适当粗的晶粒更为有利。

10.9.2.3

强度,塑性和韧性的合理配合

在不同工作条件下,材料的强度、塑性和韧性都具有相应的最佳配合。

10.9.3

表面强化

10.9.3.1

表面热处理强化

钢经渗碳、氮化和碳氮共渗等化学表面热处理,或高、中频表面感应淬火,提高表面硬度及抗疲劳强度。

10.9.3.2

表面冷加工硬化

利用机械的方法使表面产生很大的压缩残余应力,从而使其疲劳强度得到显著提高。

常方法有:

喷丸和滚压强化。