土国液体过滤器技术协议.docx

《土国液体过滤器技术协议.docx》由会员分享,可在线阅读,更多相关《土国液体过滤器技术协议.docx(26页珍藏版)》请在冰豆网上搜索。

土国液体过滤器技术协议

技术协议

一、供货范围:

1,设备清单

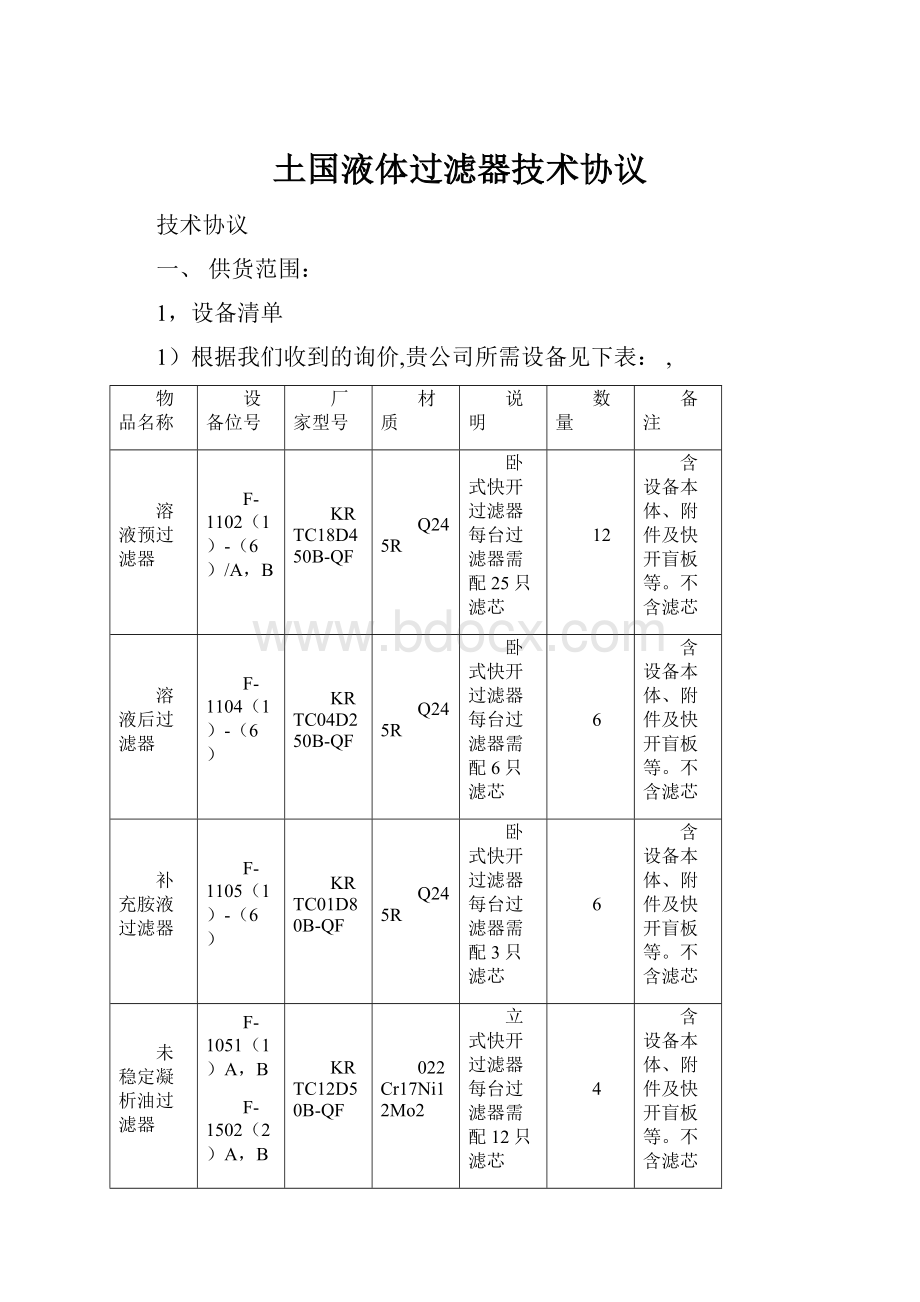

1)根据我们收到的询价,贵公司所需设备见下表:

物品名称

设备位号

厂家型号

材质

说明

数量

备注

溶液预过滤器

F-1102

(1)-(6)/A,B

KRTC18D450B-QF

Q245R

卧式快开过滤器每台过滤器需配25只滤芯

12

含设备本体、附件及快开盲板等。

不含滤芯

溶液后过滤器

F-1104

(1)-(6)

KRTC04D250B-QF

Q245R

卧式快开过滤器每台过滤器需配6只滤芯

6

含设备本体、附件及快开盲板等。

不含滤芯

补充胺液过滤器

F-1105

(1)-(6)

KRTC01D80B-QF

Q245R

卧式快开过滤器每台过滤器需配3只滤芯

6

含设备本体、附件及快开盲板等。

不含滤芯

未稳定凝析油过滤器

F-1051

(1)A,B

F-1502

(2)A,B

KRTC12D50B-QF

022Cr17Ni12Mo2

立式快开过滤器每台过滤器需配12只滤芯

4

含设备本体、附件及快开盲板等。

不含滤芯

滤芯

F-1102

(1)-(6)/A,B

PP

大流量滤芯,过滤精度50微米

600

200%用于F-1102

(1)-(6)/A,B

滤芯

F-1102

(1)-(6)/A,B

PP

大流量滤芯,过滤精度100微米

300

100%,用于F-1102

(1)-(6)/A,B试车滤芯

滤芯

F-1104

(1)-(6)

PP

大流量滤芯,过滤精度25微米

144

200%滤芯用于F-1104

(1)-(6)

滤芯

F-1104

(1)-(6)

PP

大流量滤芯,过滤精度50微米

72

100%滤芯用于F-1104

(1)-(6)试车。

滤芯

F-1105

(1)-(6)

PP

大流量滤芯,过滤精度25微米

36

200%滤芯用于F-1105

(1)-(6)

滤芯

F-1105

(1)-(6)

PP

大流量滤芯,过滤精度50微米

18

100%滤芯用于F-1105

(1)-(6)试车

滤芯

F-1501

(1)A,B

F-1501

(2)A,B

PP

大流量滤芯,过滤精度30微米

144

300%滤芯用于F-1501

(1)A,B

F-1501

(2)A,B

2)两年的运行使用的配品、配件清单;

序号

名称

规格型号

数量

生产厂家

产地

备注

1

胺液预过滤器

盲板密封件

MDN1000

24

金环

中国

2

胺液后过滤器

盲板密封件

MDN550

12

金环

中国

3

补充胺液过滤器

盲板密封件

MDN207

12

金环

中国

4

未稳定凝析油过滤器

盲板密封件

MDN313

8

金环

中国

5

胺液预过滤器密封件

GDN1000

24

华川

中国

6

胺液后过滤器密封件

GDN550

12

华川

中国

7

补充胺液过滤器密封件

GDN207

12

华川

中国

8

未稳定凝析油过滤器密封件

GDN313

8

华川

中国

2,供货范围说明

1)溶液预过滤器、溶液后过滤器、补充溶液过滤器

卖方提供12台成套的溶液预过滤器(设备位号:

F-1102

(1)-(6)/A,B)、6台溶液后过滤器(设备位号:

F-1104

(1)-(6))及6台补充溶液过滤器(设备位号:

F-1105

(1)-(6))等。

每台成套的过滤器应包括但不限于以下内容:

Ø过滤器本体及附件;

Ø过滤端快速开启的快开盲板;

Ø过滤器支腿或鞍座及固定设备的地脚螺栓、螺母;

Ø过滤器内部的所有滤芯(北美洲)及附件;

Ø吊装所用的吊装环;

Ø每台过滤器分别备用200%的滤芯,滤芯原产地为北美洲,这些滤芯应能安装于同一台设备内;

Ø溶液预过滤器、溶液后过滤器的安全阀由供货商提供,置于过滤器筒体上;

Ø两年的运行使用的配品、配件清单,不含滤芯;

Ø铭牌;

Ø供货的设备将满足过滤器数据单中的要求。

Ø交货期:

2012年3月30日。

2)未稳定凝析油过滤器

卖方提供4台未稳定凝析油过滤器(设备位号:

F-1501

(1)A,BF-1501

(2)A,B)等。

每台成套的过滤器应包括但不限于以下内容:

Ø过滤器本体及附件;

Ø过滤端快速开启的快开盲板;

Ø过滤器支腿或鞍座及固定设备的地脚螺栓、螺母;

Ø过滤器内部的所有滤芯(北美洲)及附件;

Ø快开盲板密封件;

Ø吊装所用的吊装环;

Ø每台过滤器分别备用200%的滤芯,滤芯原产地为北美洲,这些滤芯应能安装于同一台设备内;

Ø溶液预过滤器、溶液后过滤器的安全阀由供货商提供,置于过滤器筒体上;

Ø两年的运行使用的配品、配件清单,不含滤芯;

Ø铭牌;

Ø供货的设备将满足过滤器数据单中的要求。

Ø交货期:

2012年3月30日。

二、供货商工作范围:

1、工艺设计计算

2、设计(包括强度设计和详细设计)。

3、设备制造、检验、清洗和试验。

4、设备运输、包装。

5、完成并提供厂商文件

6、现场指导安装及技术培训。

7、售后服务。

8、以最优价格提供备品,备件。

三、设计与制造

1,设计技术要求

1)所有的投标文件和资料及图纸均应该按规格书要求进行编制和提供,但不限于此;

2)所有的投标文件和图纸使用国际单位制:

SI

3)每台应能满足技术规格书规定的全部性能要求;

4)每台应能在技术规格书规定的所有现场条件下正常运行;

5)每台应设计和制造成满负荷条件下,寿命不低于30年;

6)溶液预过滤器滤芯过滤精度为50微米,效率≥98%。

每台溶液预过滤器备用200%的滤芯(一套滤芯过滤精度为100微米,另一套滤芯过滤精度为50微米),这些滤芯应能装于同一设备内;

7)溶液后过滤器滤芯过滤精度为25微米,效率≥98%。

每台溶液预过滤器备用200%的滤芯(一套滤芯过滤精度为50微米,另一套滤芯过滤精度为25微米),这些滤芯应能装于同一设备内;

8)补充溶液过滤器滤芯过滤精度为25微米,≥98%。

每台溶液预过滤器备用200%的滤芯(一套滤芯过滤精度为50微米,另一套滤芯过滤精度为25微米),这些滤芯应能装于同一设备内;

9)未凝析油过滤器滤芯过滤精度为30微米,≥98%。

每台溶液预过滤器备用200%的滤芯,这些滤芯应能装于同一设备内;

10)滤芯两端具备可靠的密封,保证设备在正常操作情况下不会从密封处发生短路;

11)溶液预过滤器、溶液后过滤器、补充溶液过滤器初始压力降应为:

≤0.01Mpa,在工作压差到达0.1Mpa时更换滤芯;

12)未稳定凝析油过滤器初始压力降应为:

0.002Mpa在工作压差到达0.1Mpa时更换滤芯;

13)溶液预过滤器、溶液后过滤器、补充溶液过滤器设计应满足120度全真空操作条件;

14)未稳定凝析油过滤器正常过滤量10m3/h,应满足过滤下限负荷50%与上限负荷110%的要求;

15)未稳定凝析油过滤器设计时除内压载荷外,还应按GB150-1998考虑其他相关载荷;

16)未稳定凝析油过滤器整体制造完毕后,应先进行外表面除锈处理,见本色后再做保护涂层;

17)设备过滤器端部设有快开盲板,且盲板上没有设置管口;快开盲板开闭灵活,并带有安全联锁装置,保证带压时无法开启。

泄压为零并启动安全联锁装置后,快开盲板才能开启。

在适当的位置标有锁定警示标记;

18)管嘴配对法兰标准GB/T9115.1-2000系列Ⅰ;

19)所有过滤器的滤芯原产地为北美洲;

20)供应商应考虑夏季高温、冬季低温以及风沙环境的保护措施,过滤器的积液包要考虑保温措施;

21)供货商应从长周期运行的角度来统筹设计、选择、制造、供应设备,以及提供售后服务和技术支持。

售后服务和技术支持需充分考虑现场的实际情况和本套装置的技术要求,利用目前最适当的技术确保装置的安全可靠运行。

对现场安装、维修、检查、供货商应有一定的技术支持能力;

22)安装场所:

室外;

23)危险区域划分:

I类2区

2,材料

本设备所选择的材料和零件应是全新的、高质量的,不能存在任何影响性能的缺陷。

所选材料应能满足环境条件及运行工况要求。

具体要求:

1)溶液预过滤器、溶液后过滤器、补充溶液过滤器材料要求

Ø对于所有的受压元件:

在材料标准与工艺设计标准不一致时,应按照最严格的标准执行;

Ø主要受压元件用钢满足TSGR0004-2009《固定式压力容器安全技术监察规程》和GB150《钢制压力容器》的规定,还应符合SY/T0599-2006的规定,并能够提供材质证明书、合格证和检验报告;

Ø钢板应逐张进行100%超声波纵横检测,结果应符合JB/T4730-2005中Ⅱ级规定;

Ø设备主要受压元件及其对接焊缝的冲击试验(夏比V型缺口),试验温度为-10℃,Q245R的钢板和20锻件的冲击值按相应材料标准要求,主要受压元件的三个试样的平均值≥20J;单个试样的试验值≥14J。

2)未稳定凝析油过滤器材料要求:

主要受压元件用钢满足《固定式压力容器安全技术监察规程》和GB150《钢制压力容器》的规定外,还应满足以下要求:

①材料具体要求:

a)主要受压元件:

022Cr17Ni12Mo2

b)接管:

022Cr17Ni12Mo2

c)法兰:

022Cr17Ni12Mo2Ⅱ

d)内构件:

022Cr17Ni12Mo2

②设备所有不锈钢受压元件,材料应按固溶化状态交货

③快开盲板接触介质部分应堆焊022Cr17Ni12Mo2材料,厚度不低于3mm。

快开盲板的基层、复层材料和过滤器壳体材料及设备的所有对焊缝应具有抗HIC和SSC性能,其中HIC和SSC验证评定符合以下规定:

a)抗氢诱导裂纹(HIC)试验;

b)抗硫化物应力开裂(SSC)试验;

c)主材按同一熔炼炉采用相同热处理工艺的材料取一组试样进行抗HIC和SSC试验;

d)如供货商有类似工况(压力、H2S含量)两年以上成功使用经验,且能保证抗硫要求,可不做HIC和SSC试验;

3,焊接

1)焊接程序及焊工资格按照TSGR0004-2009《固定式压力容器安全技术监察规程》进行验证;

2)壳体的对接焊接接头应按GB150规定,保证焊接接头全焊透,不允许焊缝根部有未溶合或未焊透及裂纹等缺陷存在。

并向业主提交焊缝检验报告。

3)所有的焊接坡口应按设计文件的要求机加工成型,坡口表面不应有裂纹、分层、夹杂等缺陷;

4)角焊缝腰高应等于两相焊中较薄件的厚度,且应连续焊;

5)容器焊接接头应进行≥20%射线检测,符合JB/T4730-2005中的Ⅲ级规定;

6)接管与筒体的角焊缝表面应进行磁粉或渗透检测,符合JB/T4730-2005中1级规定,且对DN≥200接管的角焊缝还应进行超声波检测,符合JB/T4730-2005中的1级规定;

7)设备应进行消除应力整体的热处理,并进行硬度检查,满足HB≤200;

8)设备热处理后,不允许在设备上施焊;

9)焊接程序及焊工资格按照TSGR0004-2009《固定式压力容器安全技术监察规程》进行验证;

10)施焊前应对受压元件之间的对接和角接头接头按JB4708-2000《钢制压力容器焊接工艺评定》进行焊接工艺评定;

11)焊接材料的焊接要求按照JB/T4709-2000《钢制压力容器焊接规程》和JB/T4747-2002《压力容器用钢焊条订货技术条件》执行;

12)施焊前应将坡口表面的氧化物、油污、熔渣及其它有害杂质清除干净,清除范围(以离坡口边缘的距离计)不得小于50mm;

13)壳体的对接焊接接头应按GB/T985.1-2008和GB/T985.2-2008中规定的焊接形式。

应保证焊接接头全焊透,不允许焊缝根部有未溶合或未焊透及裂纹等缺陷存在。

并向业主提交焊缝检验报告;

14)A、B类焊接接头的焊缝余高应按GB150《钢制压力容器》规定执行;

15)所有的焊接坡口应按设计文件的要求机加工成型,坡口表面不应有裂纹、分层、夹杂等缺陷;

16)焊接接头表面不得有裂纹、气孔、咬边、弧坑和夹渣等缺陷,并清除熔渣和飞溅物;

17)所有垫板材质应与相焊受压元件材质相同,并在设备整体热处理前焊完毕;

4,无损检测

1)无损检测等应符合TSGR0004-2009《固定式压力容器安全技术监察规程》、GB150《钢制压力容器》规定;

2)对接接头应进行100%的射线检测,并应满足JB/T4730-2005规定的Ⅱ级要求。

设计压力≥10.0Mpa或壁厚≥30mm时,焊缝还应进行100%的超声波检测,并应满足JB/T4730-2005中的Ⅰ级要求;

3)接管与筒体的角焊缝应按GB150的规定,并保证全焊缝,并进行磁粉或渗透检测,满足JB/T4730-2005中的Ⅰ级要求,公称直径大于等于200mm的开口接管角焊缝还应进行超声检测,并应满足JB/T4730-2005中的Ⅰ级要求;

5,设备应按照规定进行水压试验。

6,其它

设备材质的其它检验,热处理状态等应符合TSGR0004-2009《固定式压力容器安全技术监察规程》、GB150《钢制压力容器》规定,热处理后,不允许再在设备上施焊。

四、采用的规范、标准及法则

4.1供货商提供的产品应遵循的规范和标准主要包括但不限于以下所列范围:

TSGR0004-2009

《固定式压力容器安全技术监察规程》

GB150-1998

《钢制压力容器》

JB/T4730-2005

《承压设备无损检测》

GB713-2008

《锅炉和压力容器用钢板》

JB4708-2000

《钢制压力容器焊接工艺评定》

JB/T4709-2000

《钢制压力容器焊接规程》

NB47008-2010

《承压设备用碳素钢和合金钢锻件》

NB47010-2010

《承压设备用不锈钢和耐热钢锻件》

HG/T2059220635-2009

《钢制管法兰、垫片、紧固件》

JB/T4711-2003

《压力容器涂敷与运输包装》

JB4726-2000

《压力容器用碳素钢和低合金钢锻件》

JB/T8163-2008

《输送流体用无缝钢管》

GB/T9115.1-2000

《平面、突面对焊钢制管法兰》

JB/T4731-2005

《钢制卧式压力容器》

GB/T19002-ISO9002

质量体系生产、安装和服务的质量保证模式

GB24511-2009

《承压设备用不锈钢钢板及钢带》

GB/T9112-9124-2000

《钢制管法兰》

SY/0599-2006

《天然气地面设施抗硫化氢应力开裂和抗应力腐蚀开裂的金属材料要求》

HG20584-1998

《钢制化工容器制造技术要求》

NB/T47015-2011

《压力容器焊接规程》

HG20583-1998

《钢制化工容器结构设计规定》

ASMEB16.5

《管法兰和法兰管件》

JB/T4747-2002

《压力容器用钢焊条订货技术条件》

GB/T985.1-2008

《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》

GB/T985.2-2008

《埋弧焊的推荐坡口》

其它未列出的与本产品有关的规范和标准,投标方应该向业主、买方合设计提供。

所有规范和标准均应为项目采购期的有效版本。

五、设备选型及性能:

1,溶液预过滤器设备参数(F-1102

(1)-(6)A,B):

1)设备参数表:

设备位号:

F-1102

(1)-(6)A,B

设备数量:

12台

设备型号:

KRTC18D450B-QF(卧式)

设计压力Mpa

1.68

设计温度℃

120

流量kg/h

589305

试验压力Mpa

2.1

操作温度℃

43

过滤元件数量

25

操作压力Mpa

1.5

壳体材质

Q245R

过滤元件材质

PP-聚丙烯

初始压力降Mpa

0.002

设备内件材质

Q245R

滤芯型号

KRTGL350

最大压力降Mpa

0.1

法兰材质

Q245R

滤芯尺寸

¢165×1650mm

筒体壁厚mm

14

铭牌材质

SS304

过滤面积㎡

543.75

设备净质量kg

4500

密封材质

NBR

过滤精度μm

50(试车100)

最大吊装质量kg

8175

滤筒形式

卧式

过滤效率

≥99%

表面处理

JB/T4711-2003

滤筒内径mm

1200

制造及检验要求INSPECTIONTEST

制造标准

GB150

射线测试

JB/T4730-2005

无损伤检测标准

TSGR0004-2009GB150

JB/T4730-2005

液压试验(Mpa)

2.1

焊接标准

JB/T4709-2000NB/T47015-2011

GB150

超声检测

JB/T4730-2005

磁粉检测

JB/T4730-2005

第三方检测

无

设备铭牌要求

有

需要专业图章

有

涂装、包装与运输

JB/T4711-2003

管口表(NOZZLELIST)

序号

公称尺寸

用途或名称

法兰型式

密封面型式

压力等级

标准

N-1

DN450

胺液入口

WN

RF

4.0

GB/T9115.1-2000

N-2

DN450

胺液出口

WN

RF

4.0

GB/T9115.1-2000

N-3

DN40

排污口

WN

RF

4.0

GB/T9115.1-2000

N-4

DN40

排污口

WN

RF

4.0

GB/T9115.1-2000

N-5

DN25

放空口

WN

RF

4.0

GB/T9115.1-2000

N-6

DN40

安全阀接口

WN

RF

4.0

GB/T9115.1-2000

N7(1,2)

1/2”

压力表接口

WN

RF

300LB

ASMEB16.5

2,溶液后过滤器设备参数(F-1104

(1)-(6)):

1)设备参数表:

设备位号:

F-1104

(1)-(6)

设备数量:

6台

设备型号:

KRTC04D250B-QF

(卧式)

设计压力Mpa

1.68

设计温度℃

120

流量kg/h

136655

试验压力Mpa

2.1

操作温度℃

43

过滤元件数量

12

操作压力Mpa

1.5

壳体材质

Q245R

过滤元件材质

PP-聚丙烯

初始压力降Mpa

0.002

设备内件材质

Q245R

滤芯型号

KRTGL350

最大压力降Mpa

0.1

法兰材质

Q245R

滤芯尺寸

¢165×1650mm

筒体壁厚mm

10

铭牌材质

SS304

过滤面积㎡

261

设备净质量kg

2350

密封材质

NBR

过滤精度μm

25(试车50)

最大吊装质量kg

4327

滤筒形式

卧式

过滤效率

≥99%

表面处理

JB/T4711-2003

滤筒内径mm

900

制造及检验要求INSPECTIONTEST

制造标准

GB150

射线测试

JB/T4730-2005

无损伤检测标准

TSGR0004-2009GB150

JB/T4730-2005

液压试验(Mpa)

2.5

焊接标准

JB/T4709-2000NB/T47015-2011

GB150

超声检测

JB/T4730-2005

磁粉检测

JB/T4730-2005

第三方检测

无

设备铭牌要求

有

需要专业图章

有

涂装、包装与运输

JB/T4711-2003

管口表(NOZZLELIST)

序号

公称尺寸

用途或名称

法兰型式

密封面型式

压力等级

标准

N-1

DN250

胺液入口

WN

RF

4.0

GB/T9115.1-2000

N-2

DN250

胺液出口

WN

RF

4.0

GB/T9115.1-2000

N-3

DN40

排污口

WN

RF

4.0

GB/T9115.1-2000

N-4

DN40

排污口

WN

RF

4.0

GB/T9115.1-2000

N-5

DN25

放空口

WN

RF

4.0

GB/T9115.1-2000

N-6

DN40

安全阀接口

WN

RF

4.0

GB/T9115.1-2000

N7(1,2)

1/2”

压力表接口

WN

RF

300LB

ASMEB16.5

3,补充溶液过滤器设备参数(F-1105

(1)-(6)):

1)设备数据表:

设备位号:

F-1105

(1)-(6)

设备数量:

6台

设备型号:

KRTC01D80B-QF

(卧式)

设计压力Mpa

1.0

设计温度℃

120

流量kg/h

20705

试验压力Mpa

1.25

操作温度℃

40

过滤元件数量

3

操作压力Mpa

0.6

壳体材质

Q245R

过滤元件材质

PP-聚丙烯

初始压力降Mpa

0.01

设备内件材质

Q245R

滤芯型号

KRTGL350

最大压力降Mpa

0.1

法兰材质

Q245R

滤芯尺寸

¢165×1650mm

筒体壁厚mm

6

铭牌材质

SS304

过滤面积㎡

65.25

设备净质量kg

850

密封材质

NBR

过滤精度μm

25(试车50)

最大吊装质量kg

1386

滤筒形式

卧式

过滤效率

≥99%

表面处理

JB/T4711-2003

滤筒内径mm

500

制造及检验要求INSPECTIONTEST

制造标准

GB150

射线测试

JB/T4730-2005

无损伤检测标准

TSGR0004-2009GB150

JB/T4730-2005

液压试验(Mpa)

1.25

焊接标准

JB/T4709-2000NB/T47015-2011

GB150

超声检测

JB/T4730-2005

磁粉检测

JB/T4730-2005

第三方检测

无

设备铭牌要求

有

需要专业图章

有

涂装、包装与运输

JB/T4711-2003

管口表(NOZZLELIST)

序号

公称尺寸

用途或名称

法兰型式

密封面型式

压力等级

标准

N-1

DN80

胺液入口

WN

RF

2.5

GB/T9115.1-2000

N-2

DN80

胺液出口

WN

RF

2.5

GB/T9115.1-2000

N-3

DN40

排污口

WN

RF

2.5

GB/T9115.1-2000

N-4

DN40

排污口

WN

RF

2.5

GB/T9115.1-2000

N-5

D