分离工程.docx

《分离工程.docx》由会员分享,可在线阅读,更多相关《分离工程.docx(22页珍藏版)》请在冰豆网上搜索。

分离工程

一.原油蒸馏CrudeoilDistillation

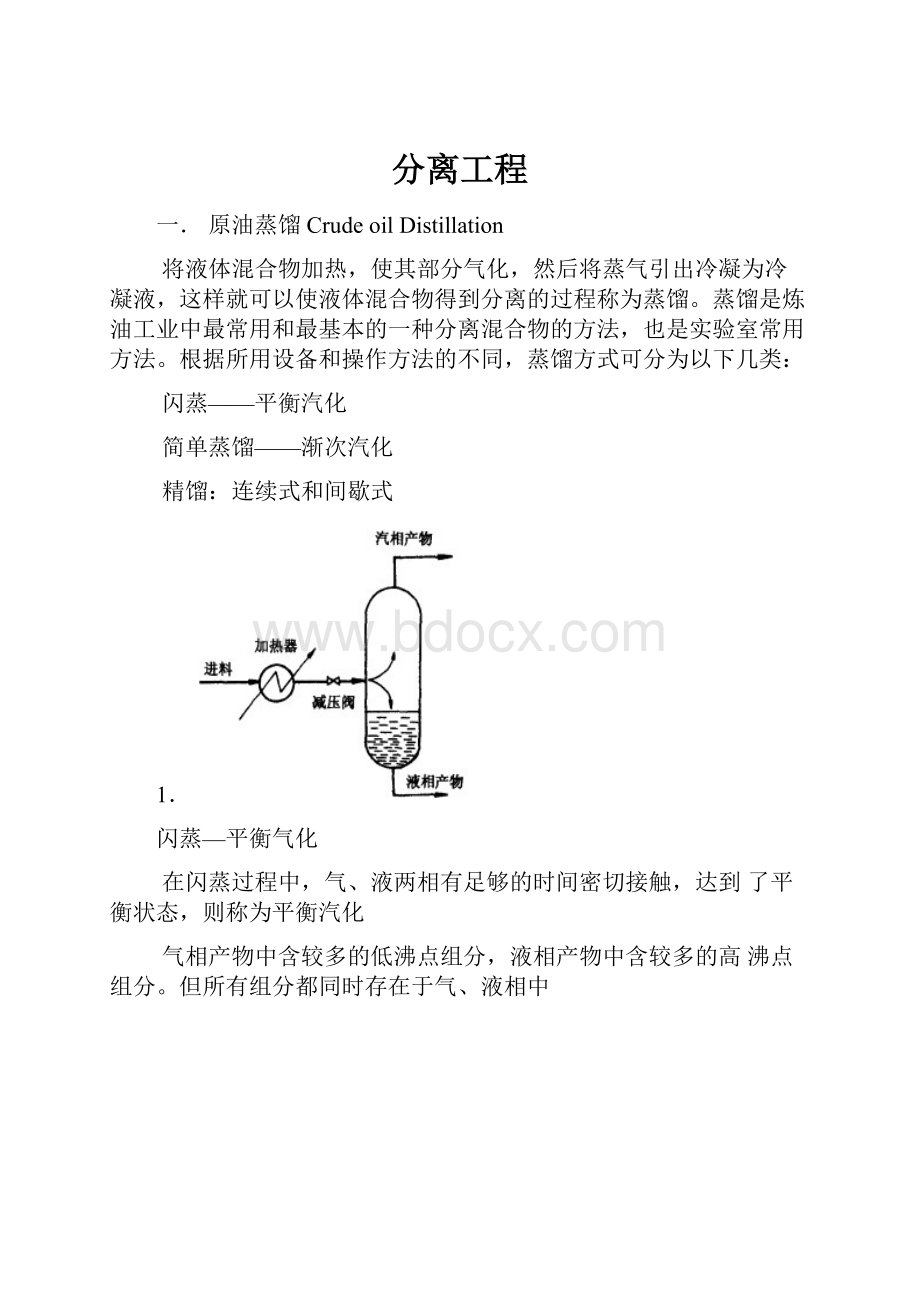

将液体混合物加热,使其部分气化,然后将蒸气引出冷凝为冷凝液,这样就可以使液体混合物得到分离的过程称为蒸馏。

蒸馏是炼油工业中最常用和最基本的一种分离混合物的方法,也是实验室常用方法。

根据所用设备和操作方法的不同,蒸馏方式可分为以下几类:

闪蒸——平衡汽化

简单蒸馏——渐次汽化

精馏:

连续式和间歇式

1.

闪蒸—平衡气化

在闪蒸过程中,气、液两相有足够的时间密切接触,达到了平衡状态,则称为平衡汽化

气相产物中含较多的低沸点组分,液相产物中含较多的高沸点组分。

但所有组分都同时存在于气、液相中

2.平衡气化的逆过程称为平衡冷凝

平衡气化和平衡冷凝时,气相产物中含有较多低沸组分,液相产物中含有较多高沸组分,因此都能使液体混合物得到一定程度的分离

在平衡状态下,所有组分都同时存在于气、液两相中,而两相中的每一个组分都处于平衡状态,因此这种分离是比较粗略的

2.

简单蒸馏—渐次气化

液体混合物在蒸馏釜中被加热,在一定压力下,当温度达到混合物的泡点温度时,液体开始气化,生成微量蒸气。

生成的蒸气当即被引出并冷凝冷却后收集起来,同时液体继续加热,继续生成蒸气并被引出。

这种蒸馏方式称作简单蒸馏或微分蒸馏

3.精馏

精馏可分为连续式和间歇式两种汽化段、精馏段、提馏段、塔顶冷凝冷却设备、再沸器、塔板塔顶冷回流:

轻组分浓度高、温度低塔底气相回流:

轻组分浓度低、温度高

由于两个梯度的存在,在塔中每一个气、液两相的接触级中,由下而上的较高温度和较低轻组分浓度的气相与由上而下的较低温度和较高轻组分部的液相存在相间差别,因此气、液两相在接触前处于不平衡状态,形成相间推动力,使气、液两相在接触过程中进行相间的传热和扩散传质,最终使气相中的轻组分和液相中的重组分分别得到提纯。

经过多次气、液相逆流接触,最后在塔顶得到较纯的轻组分,在塔底得到较纯的重组分。

2.原油蒸馏工艺流程

一、典型的三段原油常减压蒸馏工艺流程

汽化段数:

在原油蒸馏流程中,原油经历的加热汽化蒸馏的次数

一段蒸馏:

原油蒸馏流程是拔头蒸馏,只有一个精馏塔,仅经过一次汽化,则就是一段蒸馏;

二段蒸馏:

原油的蒸馏流程是常减压蒸馏,有两个精馏塔,经过了两次汽化,就称为二段精馏;

三段蒸馏:

在常减压蒸馏塔的最前面再设一个初馏塔,原油加工流程方案中就有了三个精馏塔,则称为三段蒸馏

原油的脱盐脱水系统

原油的精馏系统,如初馏塔、常压塔、汽提塔等

加热、换热系统,如换热器、加热炉等

产品的冷凝冷却系统

自动检测和控制系统

3.原油常压精馏塔

一、原油常压精馏塔的工艺特征

1.原料和产品都是复杂的混合物

不能采用单组分的百分数表示进料组成和控制产品质量,而只能控制馏程、抽出温度等

产品都满足一定的质量指标,但不能像二元或多元精馏塔一样得到较纯的化合物

当产品多于两个时,如出汽油、煤油、柴油等时,要用复合塔,且往往是半截塔,也就是说这个塔没有提馏段,但为了保证分馏的精确度,采用汽提段弥补

2.石油精馏塔是复合塔和不完全塔

侧线产品设汽提塔或再沸器

用汽提段代替提留段(用过热蒸汽代替再沸器)

汽提蒸汽的作用:

由塔底通入少量的过热水蒸气,以降低油气分压,有利于轻组分的汽化;侧线汽提的目的是使混入产品中的较轻组分汽化再返回常压塔,即保证了轻质产品的收率,又保证了本产品的质量

侧线采用再沸器的原因:

侧线油品汽提时,产品中会溶解微量水分,影响产品质量,尤其是要求低凝点低结晶点的产品,如航煤等

汽提水蒸气的质量分数虽小(2%~3%),但体积流量大使塔内汽相负荷增加

水蒸气的冷凝潜热很大,采用再沸器可以降低塔顶冷凝冷却器的负荷

采用再沸器提馏有利于减少蒸馏装置的含油污水量

3.恒摩尔(分子)回流的假定不成立

各组分之间的汽化潜热和沸点相差很大

4.原油进塔进料要有适量的过汽化度

使进料段上最低一个测线下几层塔板上有足够的液相回流以保证最低侧线产品的质量过汽化度一般为2~4%

5.热量基本上全靠进料带入,回流比是由全塔热平衡决定的,调节余地很小

6.常压塔中,进料段温度最高,塔顶最低

7.沿塔高自下而上,液相负荷先缓慢增加,到抽出板,有一个突增,然后再缓慢增加,到抽出板又突增……至塔顶第二块板达最大,到第一块板又突然减小;而汽相负荷一直是缓慢增加的,到第二块板达最大,到第一块板又突然减小

二、分馏精确度的表示方法

1.分馏精确度的表示方法

对于二元或多元系:

用组成来表示(A或B组分的含量表示)

对于石油馏分分馏精确度的表示方法:

用ASTM(0~100)间隙=t0H-t100L表示t0H-t100L>0,馏分间有间隙,间隙越大,分离精确度越高t0H-t100L<0,馏分间有重叠,重叠越大,分馏精确度越差

通常用t5H和t95L之间的差值来表示

用ASTM(5~95)间隙=t5H-t95L表示

2、分馏精确度的决定因素

石油馏分的分馏精确度主要由物系中组分之间的分离难易程度、回流比和塔板数决定

分馏精确度与回流比、塔板数的关系:

回流比和塔板数一般是凭经验估算得到的

三、石油精馏塔的汽、液相负荷分布规律

精馏塔内汽、液相负荷分布规律的分析工具是热平衡

选择几个有代表性的截面,做适当的隔离体系,进行热平衡计算,求出塔板上汽液相负荷

结论:

沿塔高自下而上,液相负荷先缓慢增加,到抽出板,由一个突增,然后再缓慢增加,到抽出板又突增……至塔顶第二块板达最大,到第一块板又突然减小;而汽相负荷一直是缓慢增加的,到第二块板达最大,到第一块板又突然减小

1.有中段回流时气液相负荷的变化

2.汽提段的气液相负荷变化规律

在汽提段,由上而下,液相和气相的负荷越来越小;温度有所下降

四、回流方式

采用各种回流的目的

保证精馏塔具有精馏的作用

取走塔内剩余热量

控制和调节塔内各点温度

保证塔内汽液相负荷分布均匀

保证各产品质量

1.塔顶冷回流

部分过冷液体从塔顶返回塔内,用于控制塔顶温度,提供塔内精馏

所需回流,并从塔顶取走剩余热量;

当只采用塔顶冷回流时,冷回流的取热量应等于全塔总剩余热量;

当回流热量一定时,冷回流的温度越低,冷回流的流量就越低;

一般常压塔的汽油冷回流温度为30~40℃

2.塔顶油气二级冷凝冷却

冷却时分两次,它首先将塔顶油气冷到基本冷凝,仅把回流部

分用泵送回塔顶,而降剩下的产品部分送到下一个冷却器冷却到

所需的安全温度

在第一级油气和水蒸气基本上被冷凝冷却,这里集中了绝大部分的热负荷,由于传热温差大,即热源比冷源的温度高得多,因此传热面积不会太大

在第二级冷凝冷却中,仅冷却产品部分,虽然传热温差小,但其热负荷占总热负荷的比例小,所以总起来看,二级冷凝冷却所需的总传热面积要比一级冷凝冷却小

缺点:

返回塔顶的是热回流,也就是说返回温度比一级冷凝冷却时高,因而造成内回流量增大,另外流程也更复杂

上述两种回流方式都是从塔顶取走回流热量,仅用这种回流取热方式的不利因素:

塔顶馏出物温度低,带出的热量很难回收利用,但却需要很大的冷凝冷却设备(如空冷、水冷等)

造成塔内上下汽液相负荷分布不均匀,影响了塔的处理量

采用循环回流与塔顶回流相结合可以上述不足

循环回流:

是从塔内某个位置抽出部分液体,经换热冷却到一定温度后再返回塔内,物流在整个过程中处于液相,只是在塔内外循环流动,借助于换热器取走部分剩余热量

循环回流:

塔顶循环回流

中段循环回流

3.塔顶循环回流

塔顶循环回流主要应用于以下情况:

塔顶回流热量大,考虑回收这部分热量,以降低装置能耗

塔顶馏出物中含有较多的不凝气,使搭顶冷凝冷却器的传热系数降低

要求尽量降低塔顶馏出线及冷却系统的流动压力降,以保证塔顶压力不致过高,或保证塔内有尽可能高的真空度

4.中段循环回流

优点:

使塔内汽、液相负荷分布均匀

可以更加合理地利用回流热量

不足:

打入冷回流,需增加换热板

循环回流段以上内回流减少了,塔板效率降低

投资高,制造工艺复杂

数量:

3~4个侧线:

采用2个循环回流

1~2个侧线:

采用1个循环回流

进出塔温差:

80℃~120℃

取热比例:

40%~60%

(占全塔回流热)

五、操作条件的确定

1.操作压力

(1)回流罐压力P

回流罐的压力至少要大于产品在该温

度下的泡点压力,即P≥P泡,一般

P≥0.1~0.25MPa

(2)塔顶压力

塔顶压力在数值上等于回流罐的压力再加上塔顶流出物流经管线的压降和冷凝冷却设备的压降

P顶=P回流罐+ΔP管线+ΔP冷

在我国,塔顶压力一般在1.3~1.6atm之间

(3)塔内各点的压力

塔内各点的压力可以由塔顶压力和塔板压降来确定

2.操作温度

塔顶温度为塔顶油气分压下产品的露点温度

各侧线抽出板温度为侧线板油气分压下产品的泡点温度

汽化段温度为在汽化段油气分压下,汽化率为eF时的温度

塔底温度为在塔底油气分压下塔顶产品的泡点温度

计算各点温度需综合运用热平和相平两个工具采用试差法

①塔顶温度

塔顶温度是塔顶产品在其油气分压下的露点温度

在确定塔顶温度时,应同时校核水蒸气在塔顶是否会冷凝

②侧线温度

通常是按经汽提后的侧线产品在该处油气分压下的泡点温度来计算

③汽化段温度

汽化段温度是指进料的绝热闪蒸温度

④塔底温度

轻馏分气化所需的热量,绝大部分由液相油料本身的显热提供,油料的温度由上而下逐板下降,塔底温度比汽化段温度低不少

原油常、减压塔的塔底温度一般比汽化段温度低5~10℃

⑤侧线汽提塔底温度

当用水蒸气汽提时,汽提塔底温度比侧线抽出温度约低8~10℃或更低

当用再沸器提馏时,温度为塔底压力下侧线产品的泡点温度,此温度可高出侧线抽出温度十几度

3.汽提蒸汽用量

汽提蒸汽一般都是用温度为400~450℃的过热水蒸气

目的:

侧线汽提:

驱除低沸点组分,提高产品闪点,改善分馏精确度;

常压塔底汽提:

降低塔底重油中<350℃的馏分含量,以提高轻质油收率,同时也减轻了塔的负荷;

减压塔底汽提:

降低汽化段的油气分压,尽量提高减压塔的拔出率

用量

汽提蒸汽一般要占汽提油品重量的2~4%

六.减压蒸馏塔

减压蒸馏的核心设备是减压精馏塔和它的抽真空系统

减压精馏塔的基本要求:

尽量提高拔出率,对馏分组成要求不是很严格

提高拔出率的关键:

提高减压塔汽化段的真空度

1.类型

润滑油型:

为后续的加工过程提供润滑油原料

燃料油型:

为FCC和加氢裂化提供原料

2.侧线产品(也称之为馏分油)

润滑油原料

裂化原料

3.塔底产品—减压渣油

焦化原料、催化原料等二次加工原料

经加工后生产重质润滑油

生产沥青

做燃料油

一、减压蒸馏塔的工艺特征

1.减压蒸馏塔的一般工艺特征

减压塔也是一个复合塔和不完全塔

塔顶设有抽真空系统

采用塔顶循环回流,尽量减少馏出管线及冷却系统的压降

采用低压降的塔板和较少的塔板数,以降低从汽化段到塔顶的流动压降

对于湿式减压蒸馏,塔底采用大蒸汽量汽提

控制减压炉出口温度,从而减少裂化反应

其它特征:

塔径大,采用多个中段回流

底部缩径,防止结焦

塔底标高高

设破沫网

2、燃料型减压塔的工艺特征

(1)工艺要求

尽量提高拔出率,对馏分组成要求不是很严格

(2)工艺特征

塔板数尽量减少

可以大大减少内回流量

有2~3个侧线,侧线产品不用汽提

汽化段上方设洗涤段

Fuelstypevacuumtower

Notethattheoverflashliquidiscondensed

bycooledpumpbackrefluxratherthanbyanother

pumparoundcircuit.

Thegridmaterialsusedinthesetowers

3、润滑油型减压塔的工艺特征

为后续加工过程提供润滑油料

粘度合适、残炭值低、色度好,馏程要窄

有4~5个侧线,需要汽提

除具有减压塔的共同特征外,其他工艺特征与常压塔相似

2、减压蒸馏的抽真空系统

抽真空系统:

机械真空泵蒸汽喷射器

采用蒸汽喷射器-机械真空泵组合抽真空系统,具有较好的经济效益

真空度=大气压-塔内残压,残压越低,真空度越高

作用是将塔内产生的不凝气和吹入的水蒸气连续地抽走以保证减压塔的真空度的要求。

冷凝器在真空下操作的。

为了使冷凝水顺利地排出,通常此排液管的高度至少应在10m以上,大气腿

蒸汽喷射器是利用高压水蒸气在喷管内膨胀,使压力能转化为动能从而达到高速流动,在喷管出口周围造成真空

理论上冷凝器中所能达到的残压最低只能达到该处温度下水的饱和蒸气压(真空度的极限)

减压塔顶的残压,则应在上述的理论极限值上加上不凝气的分压、塔顶馏出管线的压降、冷凝器的压降,故减压塔顶残压比冷凝器中水的饱和蒸气压高得多

水温为20℃时,冷凝器所能达到的最低残压为2.3kPa,减压塔顶的残压就可能高于4.0kPa

抽真空的级数根据减压塔所要求的真空度来确定

增压喷射泵上游没有冷凝器,所以塔顶

真空度就能摆脱水温的限制,减压塔的残

压相当于增压喷射器所能造成的残压加

上馏出线压降。

3、干式和湿式减压蒸馏

湿式减压蒸馏:

传统的减压塔使用水蒸气以降低油

汽分压,尽可能地提高减压塔的拨出率;多用于润

滑油型减压蒸馏

塔顶残压一般在5.5~8.0kPa,常采用两级(喷射

)抽真空系统

干式减压蒸馏:

不依赖注入水蒸气以降低油汽分压

的减压蒸馏方式;燃料型减压塔常用

干式减压塔顶残压一般为1.3kPa左右,要用三

级抽真空系统

实现湿式减压蒸馏采用的主要技术措施有:

采用压降小、传质传热效率高的塔板

减压炉管逐级扩径,以避免油流在管内出现高温而裂解

减压塔进料口与最低侧线抽出口之间设洗涤段,以控制油品的残碳值和胶质含量

湿式减压蒸馏塔的不足之处:

消耗蒸汽量大塔内汽相负荷大增大了塔顶冷凝冷却器的负荷含油污水量大

实现干式减压蒸馏的措施:

1.使用增压喷射器,以提高塔的真空度2.利用填料代替塔板,达到降低汽化段到塔顶压降的目的3.采用低速转油线,降低减压炉出口到塔入口之间的压降4.为减少气相携带杂质,塔内设洗涤段和液体分配器

使用干式减压蒸馏的效益:

1.提高了拔出率和处理量2.减压炉的负荷减小,节省燃料3.冷凝冷却器负荷,减少含油污水量4.能耗下降(可以降低炉出口温度、冷却负荷小,水蒸气用量少等)

班级:

化工1001

姓名:

金戈

学号:

1001010116