超高速数控磨床磁浮电主轴的研究.docx

《超高速数控磨床磁浮电主轴的研究.docx》由会员分享,可在线阅读,更多相关《超高速数控磨床磁浮电主轴的研究.docx(13页珍藏版)》请在冰豆网上搜索。

超高速数控磨床磁浮电主轴的研究

·22·

超高速数控磨床磁浮电主轴的研究*

湖南大学电气与信息工程学院(410082李波黄守道

摘要介绍了磁浮轴承的优点和发展现状,并通过现场磨削试验来检验磁浮轴承电主轴的磨削性能。

磁浮轴承控制器是以浮点DSP芯片TMS320C32为核心构建的数字控制系统。

针对轴承套圈内圆磨削时主轴转子受力的特点确定了合适的控制器参数,使电主轴静态稳定悬浮并以60kr/min工作转速稳定运转,同步振幅小,轴承刚度高。

现场磨削试验表明:

磁悬浮电主轴的磨削精度基本满足要求,精磨效率接近工业应用水平。

关键词磁浮轴承电主轴超高速磨削控制磨床

目前,超高速磨削技术在国外发展十分迅速,在国内也引起了高度重视[1]。

在超高速磨床中,主轴轴承技术是一项关键技术。

在国外,磁浮轴承作为一种新型机电一体化的高新技术产品,受到高度

重视。

发达国家如法国、日本、德国都成功在其超高速磨床上使用了这种轴承。

1磁浮轴承的特点与工作原理

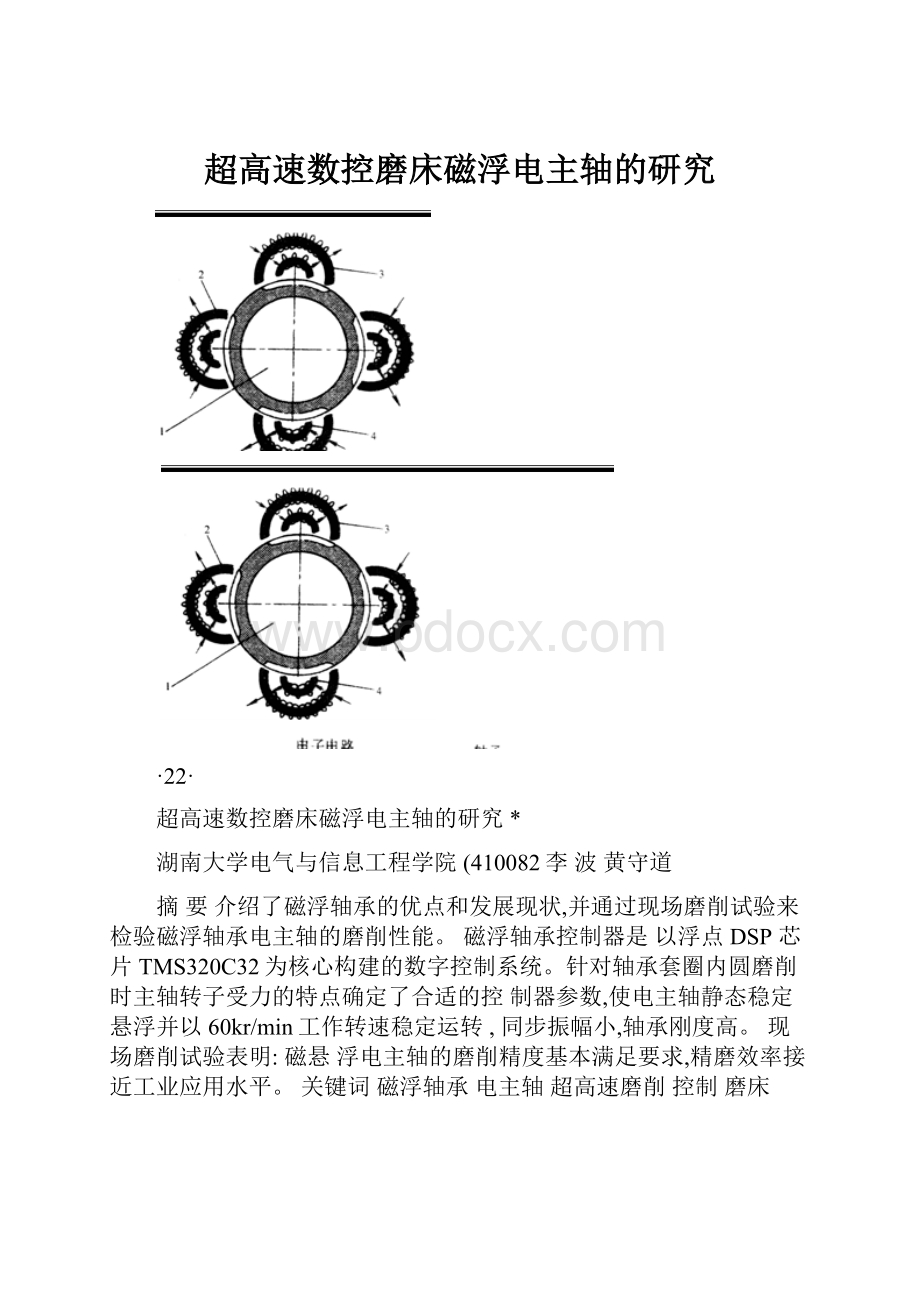

磁浮轴承工作原理如图1所示,由转子和定子两部分组成。

1转子2定子3电磁铁4位置传感器

图1磁浮轴承的工作原理

转子由铁磁材料(如硅钢片制成,压入回转轴承回转筒中,定子也由相同材料制成。

定子线圈产生磁场,将转子悬浮起来,通过4个位置传感器(例如:

5自由度的电涡流位移传感器不断检测转子的位置。

如转子位置不在中心位置,位置传感器测得其偏差信号,并将信号输送给控制装置,控制装置调整4个定子线圈的励磁功率,使转子精确地回到要求的中心位置。

图2是一种磁浮轴承的控制框图。

其中:

电涡流位移传感器差动式安装。

该传感器具有体积小,

结构简单,分辨率高(1.0μm等特点,实验证明其线性度和温度稳定性都满足工作要求。

功率放大器采用最小脉宽型开关功率放大器,是作者继实现滞环、采样/保持和脉宽调制型功放后开发的第四代开关功率放大器。

它具有与滞环功放相同的输出波形好的优点,而克服了其可靠性差的弱点;它继承了采样/

保持型功放可靠性高的优点,但没有类似其输出电流波形失真大这样的弱点;它兼有脉宽调制型功放输出波形好、可靠性高的特点,同时又能提供最大的电流变化率。

通过理论分析和试验研究以一种比较简单的电路实现了复杂的最小脉宽开关功放的工作原理[3]。

图2磁浮轴承的控制框图

磁浮轴承是利用电磁力将主轴无机械接触、无润滑地悬浮起来的一种新型智能化轴承。

磁浮轴承主轴单元的转子和定子之间的单边间隙为0.3~1.0mm,未开动以前,主轴由左右两端的“辅助轴承”支承,其间隙小于磁浮轴承的间隙,用以防止磁浮轴承在电磁系统失灵时发生故障。

工作时,转子的位置用高灵敏度的传感器不断进行检测,其信号传给PID(比例—积分—微分控制器,以每秒10000次左右的运算速度,对数据进行分析和处理,算出

*十五国家科技攻关计划重点项目(编号:

2001BA1205B03

用于校正转子位置所需的电流值,经功率放大后,输入定子电磁铁,改变电磁力,从而始终保持转子(主轴的正确位置。

由于是无机械接触,磁浮轴承不存在机械摩擦与磨损,寿命很长。

转子转速可达60000r/min,转子线速度可高达200m/s(极限速度只受硅钢片离心力强度的限制,无需润滑和密封,结构大量简化。

能耗很小(仅为滚动轴承的1/50,无振动、无噪音、温升小、热变形小。

可在真空或有腐蚀介质的环境中工作,工作可靠,几乎不用维修。

由于磁浮轴承是用电磁力进行反馈控制的智能型轴承,转子位置能够自律,主轴刚度和阻尼可调。

因此当由于负载变化使主轴轴线偏移时,磁浮轴承能迅速克服偏移而回到正确位置,实现实时诊断和在线监控,使主轴始终绕惯性轴回转,消除了振动,并可使主轴平稳地越过各阶临界转速,实现超高速运转,回转精度高达0.03µm。

装有磁浮轴承的主轴可以适应控制,通过监测定子线圈的电流,灵敏地控制切削力,通过检测切削力微小变化控制机械运动,以提高加工质量。

因此,磁浮轴承特别适用于高速、超高速加工。

由于磁浮轴承的主轴极限转速比滚动轴承高一倍,故主轴直径大,刚性大,固有频率高,切削颤振小。

所以磁浮轴承的主轴不但适用于精加工,而且也适应粗加工。

从而实现高速高效加工。

例如在要求主轴高速回转的磨床上,通过监测轴承电磁铁定子线圈的电流,灵敏地控制切削力,在砂轮与工件相接触的瞬间,通过检测磨削力微小变化控制机械运动,可缩短空程时间,避免产生过大的磨削力,以提高加工质量。

为此可分别设定粗磨与精磨时的磨削力,以控制进给机构,保证粗加工时的高效率及砂轮的低损耗,又保证精磨的质量。

世界著名的S2M公司装有磁浮轴承的转速180000r/min的超高速磨床几年前就已投入应用。

国外已有超高速磨削主轴头,并已标准化。

发达工业国家不向我国转让该技术,而且该产品的价格昂贵。

国内还没见关于超高速磨削磁浮轴承主轴单元实用化的报道。

2主轴磁浮轴承设计

磨床主轴设计中要求限定5个自由度,仅留一

个回转自由度。

因此我们进行5自由度控制的磨床主轴磁浮轴承结构设计(图3。

设计的具体内容详见文献[2]。

1.8-保持轴承2.7-径向传感器3.6-径向轴承4-电极5-推力轴承9-砂轮10-轴向传感器

图3主轴磁浮轴承结构示意图

3磁悬浮电主轴数字控制系统

数字控制系统实际是作为串联校正环节来实现图2磁悬浮轴承闭环系统的稳定。

本文利用高速数字信号处理器(DSP与A/D、D/A部件构成数字控制器,采用图4的结构形式。

传感器输出的磁轴承5自由度位移模拟信号在进入多路转换开关前,经过模拟的抗混叠滤波器,然后由A/D转换器采样变成数字信号进入DSP,该过程中采样频率要满足采样定理,即采样频率大于信号最高频率的两倍。

DSP对输入的位数数字量根据数字调节器的算法进行处理。

得到了10路电流控制数字量,

由D/A变换成模拟量输出到一转十多路开关,然后进入功率放大器并驱动相应的各个电磁铁,最终产生的校正电磁力使转子稳定悬浮。

两个多路开关的控制由DSP产生的信号控制切换。

看门狗电路的作用是当程序执行发生偶然故障时使DSP自动复位。

图4DSP数字控制系统结构简图

SP处理器选用TI的第三代浮点DSP芯片一TMS320C32。

其时钟频率为40MHz,浮点运算能力达到40MFLOPS(百万次浮点运算/秒。

CPU采

·23·

·24·

用0.7µmCMOS工艺制造,具有32-bit指令字,24-bit地址。

内部含有512×32-bit的RAM,一个串口,两个DMA通道。

通过串口CPU可与外部EPROM进行高速(可达20Mbit/s的串行数据通信。

其良好的性能价格比很适合应用于磁悬浮电主轴数字控制系统中。

4数字控制器参数选择

制订合适的控制策略是保证电主轴转子系统稳定悬浮和在工作转速高速运转的关键,控制策略确定之后即可通过DSP算法实现。

对于电传感器、功率放大器、电磁铁和转子组成的控制对象,通过模型分析可以知道[4],径向各自由度之间存在惯性耦合和陀螺效应耦合,轴向与径向各自由度之间不存在这两种耦合。

除此之外还存在传感器位置耦合。

但是具体数据表明这些耦合都不强烈,采用分散控制方式可以满足实际需要。

所以本文采用分散

PID控制方案。

各自由度分散PID控制结构框图见图5。

图5PID控制结构框图

图中:

12ii

fτπ=

——积分环节时间常数(s

12dd

fτπ=

——微分环节时间常数(s

fi,fd——积分和微分环节的转折频率(Hz

KP,Ki,Kd——比例、积分和微分环节的增益以上5个控制器参数根据磨削工况条件进行优选确定,其余为已经确定的系统参数。

Ka,Kc,——功率放大器、电磁铁和传感器等环节的增益

Ks——转子的负刚度

电主轴工作过程中磨削力作为外部干扰力施加于转子轴的砂轮接杆端部砂轮上,电主轴的支承——磁轴承需要平抑这种干扰,保持转子原有的稳定工作状态。

合理设计各自由度PID参数是实现这一目标的关键。

磨削力是一动态变化的力。

根据经验,在本文试验条件下法向磨削力幅值大小约100N,其低频部分决定于工件待加工表面的原始形状及其转动速度和砂轮的轴向的振荡运动。

这两个频率分别为22Hz和3Hz。

磨削力的高频部分通常不影响转子的状态。

以电主轴砂轮接杆的砂轮处应提供20MN/m的静态刚度为目标,以大、小端磁轴承的线性范围尽量接近为约束条件,将大、小端磁轴承的刚度指标分别确定为77.5MN/m和33.5MN/m。

磁轴承控制器的PID参数(比例、积分和微分增益选择应以控制理论为基础,并参考试验结果与经验。

在转子机械结构确定的前提下,转子的支承刚度直接决定了转子的振动模态。

由于在全频段起作用的只有比例环节。

因而比例环节对转子的振动模态的频率特别是刚性模态频率起主要作用。

试验结果表明,系统的比例环节增益越高,转子的刚性临界转速也越高。

受执行系统增益越高,转子的刚性临界转速也越高。

受执行系统增益带宽积的制约,当比例增益高时,执行系统的响应带宽就会下降,相应的对随比例增益增大而升高的刚性模态的控制能力也会减弱。

因此从控制稳定的角度看,应该降低比例环节的增益,降低到能够克服电磁力和电机单边磁拉力对位移的负刚度并留有适度的余量即可。

而另一方面,电主轴工作时需要的刚度是低频刚度,可以由积分环节提供,因而降低比例增益并不会影响系统的性能。

控制器积分环节用于消除转子的静态偏差或者准静态偏差,增大积分环节的增益可以明显地提高磁轴承的静态刚度,降低转子悬浮的静偏差。

电主轴转子在工作时承受的是一个低频的磨削力,那么对于系统来说需要的就是低频刚度。

增加积分环节的增益可以提高系统的低频刚度。

但是,积分环节是一个相位滞后环节,过大的积分增益会降低系统的稳定性。

因此,应该在保证系统有足够的稳定裕度的前提下,尽可能增加积分增益,以使主轴工作时具有更高的磨削刚度。

·25·

从物理意义上讲,控制器的微分环节给系统提供超前相位,为转子的振动提供阻尼。

当微分阻尼不足时,转子的各阶模态就有可能被激发。

微分环节增益越大,控制系统的稳定裕度越大,但是相应带来的高频躁声也越大,在微分增益增加到一定程度的情况下,有可能激发弹性临界。

因此,在实际应用中需要合理地选择微分增益和微分常数,使系统既具有较大的稳定裕度,同时又不引入太大的高频噪声。

根据上述原则和经验,综合考虑系统在静态直至作转速的稳定性要求,尽量提高系统低频刚度和抑制刚性临界振动的能力,确定了磁轴承5自由度的增益参数Kp,Ki,K

d以及fi、fd并对系统进行了仿真。

图6为系统轴向自由度的闭环特性曲线。

图6系统闭环特性曲线

5电主轴悬浮及磨削试验5.1静态悬浮

静态悬浮试验的目的是为了检验系统的闭环稳定性,获得系统的静态和动态参数。

实测结果表明,系统各个自由度的振动峰值小于2µm,系统的静态悬浮是非常稳定的。

使用G4-76型电主轴专用静刚度测量仪对砂轮处的静态刚度进行测量,径向4个方向的静刚度为13~15MN/m,测量时最大位移为6µm。

测得的最大力85~125N。

轴向静刚度13MN/m,最大力200N。

5.2现场磨削试验

在实际磨削前进行了3种不同转速下的空载连续运转试验,获得表1试验数据。

表1磁悬浮电主轴空载试验结果转速n(kr/min运行时间t(min电动机电流I(A外壳振动v(mm/s噪声LPN(dB转子温升θ(0C

结果表明磁悬浮电主轴转速在53kr/min以上时的振动、噪声和转子温升略高于同型号滚动轴承电主轴标准,有待于进一步改善。

现场磨削采用砂轮型号:

A/WA100LV45,外径Φ14mm,长度5mm;工件转速1320r/min(22Hz;电主轴工作台往复震荡频率3Hz;轴承内圈表面硬度58HRC。

以上述3种转速在3MZ203B机床上磨削了一批203轴承内套圈内径(Φ17mm,半径进给量140µm,进给速度1µm/s。

工件磨削精度的结果列于表2,括号内数据为陶瓷滚动轴承电主轴磨削结果,进给速度为50µm/s(粗磨100µm和6µm/s(精磨30µm。

表2磁悬浮电主轴实际磨削结果

转速n(r/min42000

53000

60000

表面粗糙度Ra

(µm0.32(0.21圆度Δ(µm4.0(0.7内径锥度V

(µm10(2

图7是由计量室泰勒仪测得的某个工件的粗糙度0.23µm和圆度1.4µm的结果。

图7泰勒仪测得的表面粗糙度和圆度曲线

(下转第30页

决缺乏矛盾讯息的工程问题。

实例验证,不论是单独使用表2或表3,或同时使用表2及表3,或必要时配合使用矛盾表,都可以成功解决问题。

解决问题模式如图4所示。

使用表2或表3解决问题时,应优先尝试等级在前面的创新法则,以增加快速成功解决问题的机会。

参考文献

[1]萧咏今.TechOptimizer训练教材Version1.5,May1999.

[2]AltshullerG,AndSuddenlytheInventorAppeared:

TRIZ,TheTheoryofInventiveProblemSolving,TechnicalInnovationCenter,MA,1996

[3]Domb,E,“The39FeaturesofAlshullerContradictionMatrix,”TheTRIZJournal,November,1998.[4]G.Mazur,TheoryofInventiveProblemSolving(TRIZ,,2000.

[5]Terninko,J.,ZusmanA.andZlotinB.,SystematicInnovation-AnIntroductiontoTRIZ,St.LuciePress,NewYork,1998.

[6]InventionMachineCo.,TechOptimizerSoftwareManualVersion3.0,InventionMachineCo.,1998.

[7]C.C.LiuandJ.L.Chen,ATRIZInventiveDesignMethodwithoutContradictionInformation,TheTRIZJournal,Sep.2001.

[8]IdeationInternational,Inc.,“IdeationInternationalFAQs”,

[9]檀润华.创新设计-TRIZ发明问题解决理论[M].北京:

机械工业出版社,2002.2.

(上接第25页表2数据表明磁悬浮电主轴磨削的工作粗糙度和圆度基本满足要求,锥度超差较多,精磨磨削效率与陶瓷滚动轴承电主轴相比差距不大,而粗磨磨削率有相当差距。

根本原因是转子的刚度,特别是大范围的刚度不够高。

由于本套电主轴的承载力有限,只能在小范围实现大刚度,因此为了减少锥度、提高磨削效率,需要改进电主轴机械部分,使之具有更大的承载力。

具体措施之一是选用磁性能更好的转子叠片材料。

随着电子器件成本的逐步降低,磁悬浮电主轴将越来越显示出其强大的竞争力。

6结论

1.通过合理的系统设计,浮点DSP芯片TMS320C32非常适合于构建高性能价格比的磁悬浮电主轴数字控制系统。

2.通过对工况下磨削力的分析,可以合理配置磁轴承的刚度指标,优化PID参数,为正确地确定控制器参数提供了依据,悬浮和运转试验是检验控制器性能的有效手段。

3.采用数字控制方式的磁悬浮电主轴进行实际磨削获得了初步的成功,积累了有益的经验,并确定了进一步提高各项性能的努力方向,磨削试验结果表明:

磁悬浮电主轴的磨削精度基本满足要求,精磨效率接近滚动轴承电主轴,大范围高刚度指标有待于进一步提高。

7结语

目前,国外在加工轿车某零件时,磁浮轴承主轴转速为60000r/min,以缓进给强力磨削方式直接加工宽为1mm的淬火钢材窄缝,省略了淬火前粗铣工序。

采用直径φ50mm的CBN砂轮可实现线速度为160m/s的超高速磨削。

目前,国外高性能的机床普遍采用磁浮主轴系统,主轴转速一般为40000~70000r/min。

在超精加工机床方面,因磁轴承刚度高,回转精度也很高。

能达到如下性能指标:

旋转精度0.03~0.05μm,承载力300kN,径向静刚度600N/μm,轴向静刚度2000N/μm,动刚度100N/μm,可靠性MTBF≥4000h,非常适于超精加工。

磁浮轴承支承的高速主轴系统,具有高速、高刚度、高精度和可控等无可比拟的优点。

应用该技术的超高速磨床,虽然初期投资成本高,但其优越的使用性能使其综合效益高。

期望国内有关单位积极开拓,联合攻关,打破发达国家的技术垄断,使磁浮轴承电主轴技术尽早国产化。

参考文献

[1]周志雄,等.磨削技术的发展及关键技术.中国机械工程,2000,11(1-2:

186~189.

[2]郭力,卿启湘,李波,等.超高速数控精密磨床磁浮轴承主轴单元设计.新技术新工艺,2006,(217:

52-56.

[3]汪希平.电磁轴承系统的参数设计与应用研究:

[博士学位论文].西安:

西安交通大学,1994.

[4]杨作兴.磁轴承磨床电主轴的鲁棒控制:

[博士学位论文].北京:

清华大学,2001.

[5]郭力,李波.磁性轴承及其在高速电主轴中的应用.精密制造与自动化,2001,(1:

26-27.

·30·

2006年第4期(总第168期ABSTRACT&KEYWORDSNo.42006rotateat60000r/minwithbothsmallvibrationamplitudeandhighstiffness.Theresultsfromgrindingprocesswiththespindlemountedonaprecisiongrindingmachineshowthattheaccuracyoffinishedsurfaceofworkpiececanbeuptotherequiredmachiningquality,andthefinegrindingefficiencyisclosetotheindustrialapplicationlevel.Keywords:

magneticbearings,electrospindle,superhighspeedgrindingcontrolAdvancedManufacturingTechnologyandItsDevelopingDirectionAbstract:

Computerintegratedmanufacturing,agilemanufacturing,parallelengineering,virtualmanufacturingaremainlydescribedinthispaper.Themaindevelopingdirectionofadvancedmanufacturingtechnologyinthe21centuryispointedout,e.g.nanonmanufacturing,micro-machinemanufacturing,intelligentmanufacturing,greenmanufacturing.Thesignificancesoftheirpracticalapplicationsinmanufacturingindustryarealsodescribed.Keywords:

computerintegratedmanufacturing,agilemanufacturing,parallelengineering,virtualmanufacturing,sustainabledevelopment,advancedmanufacturingtechnology.stTheApplicationandDevelopmentofParameterizationModelinAutoCAD2000Abstract:

Thispaperpresentsasuppositionthatifweuseparameterization-designingtechnologytodevelopchartingmodel,wecanimprovetheinteractivityofcourseware.Andtakingacommonly-usedmodelasanexample,itintroducestheconcept,methodandprocedureofdevelopingparameterizationmodelinAutoCAD2000.Keywords:

AutoCAD,interactivity,parameterizationmodel.StudyonHeatPenetrationintheProcessofHigh-EfficiencyDeepGrinding(HEDGAbstract:

Thispaperinvestigatestheheatpenetrationinhighefficiencydeepgrinding(HEDG.ItisfoundthatHEDGprocessleadstoformingashallowerthermalpenetrationlayertoworkpiece,thegrindingheattendstoconcentrateattheworkpiececasealongwiththegrindingspeedriseandthiscaseisquicklyremoved,resultinginlow