流水线设计.docx

《流水线设计.docx》由会员分享,可在线阅读,更多相关《流水线设计.docx(21页珍藏版)》请在冰豆网上搜索。

流水线设计

10、流水线的组织设计

10.1计算流水线的节拍

一年按365天计算,除去法定节日元旦1天、清明1天、五一3天、端午1天、中秋1天、国庆3天、春节3天及一年52周,每周休息1天,总计65天假期,剩余300天时间正常上班。

年产102700套变速箱,每天正常上班10小时,生产时间为600min,采用1班制,产品合格率为98%,流水线稼动率为95%。

计划期变速箱产量为:

计划每天产量为:

套

节拍=

10.2组织工序同期化

变速箱的装配顺序如表10-1所示。

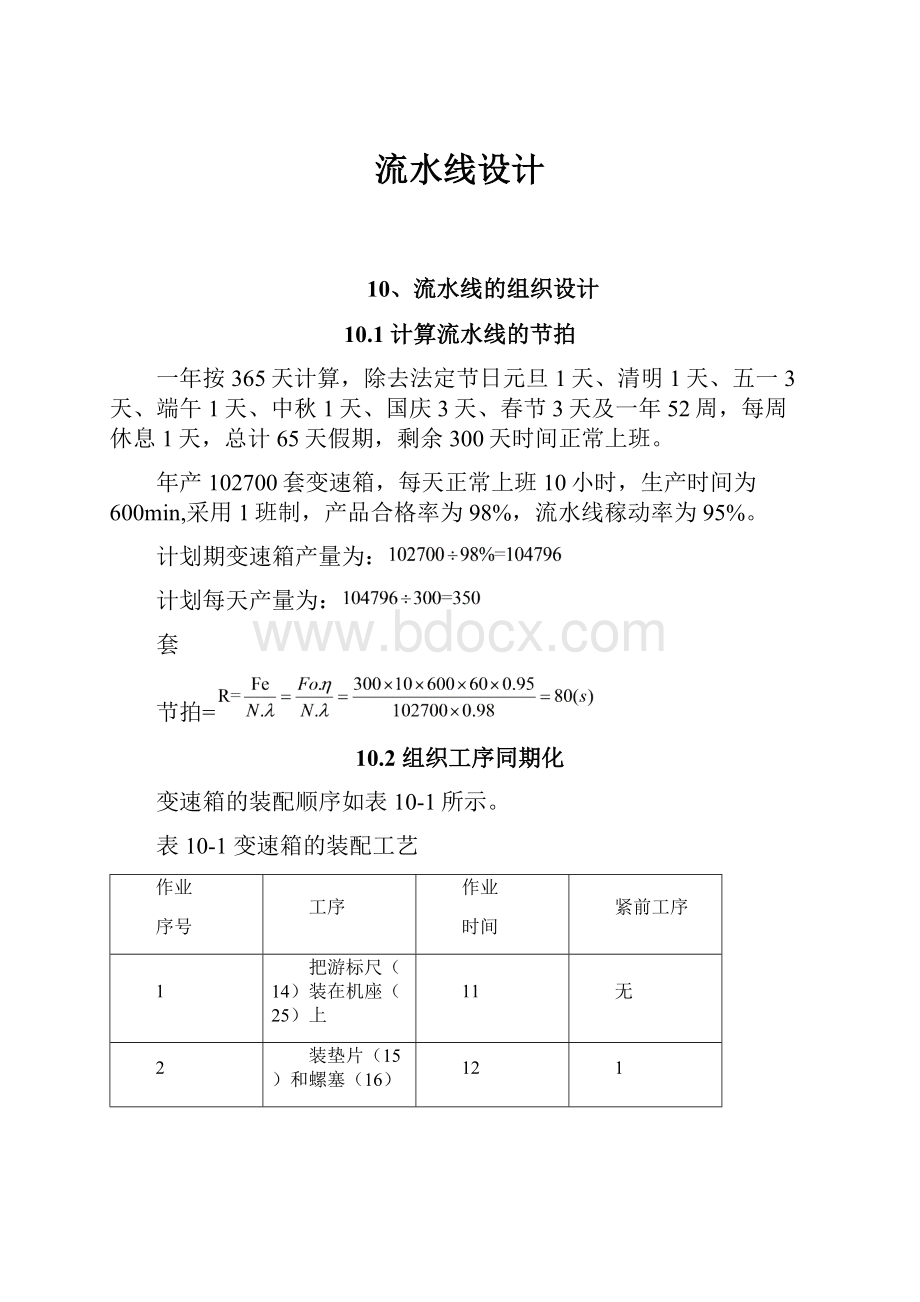

表10-1变速箱的装配工艺

作业

序号

工序

作业

时间

紧前工序

1

把游标尺(14)装在机座(25)上

11

无

2

装垫片(15)和螺塞(16)

12

1

3

把两个键(12)(21)安装在轴(11)上

5

无

4

把大齿轮(13)安装在轴上

22

3

5

轴加入定距环(20)

6

4

6

把轴承(10)安装在轴上

47

5

7

安装毡封油圈(22)

12

6

8

把轴组件安装在机座(25)上

32

2,7

9

把挡油圈(23)安装在齿轮轴(6)上

8

无

10

把轴承(24)安装在齿轮轴上

50

9

11

把齿轮轴组件安装在机座上

33

8,10

12

安装通气孔组件【垫片(30)、视孔盖(31)、通气器(32)、螺栓】在机盖(29)上

47

无

13

把机盖安装到机座上并调整位

39

11,12

14

安装调整垫片

(1)和可穿透端盖

(2)

25

13

15

安装毡封油圈(7)然后螺栓(4)定位

33

14

16

把键(5)安装在齿轮轴上

7

15

17

安装端盖(8)

10

16

18

插入定位螺栓(9)

14

17

19

安装调整垫片(17)和可穿透端盖(18)

22

18

20

安装密封盖(19)

11

19

21

插入螺栓(4)定位

13

20

22

安装联接螺栓【垫圈(39)、螺母(38)、螺栓(37)】

21

21

23

安装轴端盖圆(34)和防松垫片(35)

13

22

24

安装螺栓(33)

9

23

25

安装联接螺栓【垫片(28)、螺母(27)、螺栓(26)】

53

24

26

插入定位销(36)

6

25

27

检查并包装

46

26

根据表10-1变速箱的装配顺序,绘制变速箱装配网络图,如图10-1所示

图10-1减速箱装配网络图

根据表格10-1算满足节拍要求的最少工作站理论值(取不小于计算值的最小整数)

K=(11+12+4+……+6+46)/80=609/80=7.6≈8

故最少需要8个工作站。

运用最大权法来确定工作站,如下图所示。

图10-2最大权法确定工作站

根据上图10-2,作出以下工作站分配

表10-2工作站分配

工作站

作业序号

作业时间

剩余的未分配的时间

工作站1

3

5

75

4

22

53

5

6

47

6

47

0

工作站2

1

11

69

2

12

57

7

12

45

8

32

13

工作站3

9

8

72

10

50

22

工作站4

11

33

47

12

47

0

工作站5

13

39

41

14

25

16

工作站6

15

33

47

16

7

40

17

10

30

18

14

16

工作站7

19

22

58

20

11

47

21

13

34

22

21

13

23

13

0

工作站8

24

9

71

25

53

18

工作站9

26

6

74

27

46

28

计算流水线平衡率

E=609/(80x9)x100%=84.58%

10.3计算工人人数

在以手工劳动为主的流水线上,工人人数可按下式计算:

式中:

——第i道工序的工人人数

——第i道工序工作地数

——第i道工序每一工作站同时工作的工人人数(人/台.班)

——每日工作班次(班)

由表10-2得

=1×1×1=1

=2×1×1=2

=2×1×1=2

=1×1×1=1

=1×1×1=1

=1×1×1=1

=1×1×1=1

=2×1×1=2

=2×1×1=2

另外安排1人作为组长管理流水线,2人发放物料和全能工,和1名负责运输物料。

因此,组装车间的流水线每天所需工人数是:

=

=1+2+2+1+1+1+1+2+2+1+2+1=17(人)

10.4流水线上传送带的速度与长度的计算

由式

(米/分)

可知节拍r为定值时,产品间隔长度s越大,传送带运行速度越大;s越小,v亦越小,产品间隔长度的选取要根据具体情况来确定,其最小限度为0.7-0.8米。

根据本厂特点,取工作站沿传送带方向的长度为1.8米,传送带两端的富裕量为1米。

则:

传送带速度为

=1.8/(80/60)=1.35(米/分)

传送带长度

=9x1.35+1=13.15(米)

10.5流水平面布置

由以上工作站分配结果得,可采用直线型流水线。

为了充分使用传送带,并且使零件的运输路线最短,并节约场地,因此组装车间的流水线采用双边式布置,如图10.2所示。

图10.2组装车间的流水线布置图

10.6流水线工作制度

根据本厂的实际情况,制作以下工作制度:

一、设备管理;流水线上所有设备均有记录,有使用登记表,维修部门有定期检查,不是该工位上的人员禁止随便使用。

二、操作工管理;针对操作人员及操作过程的安全规范操作,每款产品制作对应SOP(作业指导书),规定操作人员必须根据SOP操作。

三、原村料管理;流水线旁边有画出材料和物料堆放区,材料就堆放在规定的堆放区中。

四、成品入库管理;产品是按照计划生产的,还没出货的产品就按照公司编码标准入库存取。

五、目视管理;

①根据不同车间和工种的特点,规定穿戴不同的工作服和工作帽,很容易使那些擅离职守、串岗聊天的人处于众目睽睽之下,促使其自我约束,逐渐养成良好习惯。

②车间对员工的考核数据,记录在管理看板上,这样目视管理就能起到鼓励先进,鞭策后进的激励作用

③为了应对上厕所问题,流水线上派放物料两人是全能工,他们身上各有一个离岗证,需要上厕所的人就拿离岗证代岗,这样既解决了不影响生产和员工生理需要。

11.仓库设计

11.1根据生产计划、需求预测等数据,确定库容量

该厂的每日产量为342套变速箱,其中每一套变速箱需要39种零部件,设定所有的安全库存为3天,订单提前期为7天,假设每套变速箱的总单价为500元,年需求量为102700套,每次订购本是4000元,储存成本是30%。

则其经济订货量为

=2367套

经济订货周期

105000/2367=45

□安全库存

349*3=1047套

订货点1047+349×7=3490套

最大库容量1047+2880=3414套

平均库存1047+349/2=2231套

式中R——年需求量;S——订购成本;h——产品单价;

c——储存成本;

——安全库存

11.2半成品库设计

11.2.1外购件面积计算

初步拟定该仓库的面积为12×24,外购件总共有160个货位。

采用1100×1100×1000网式托盘堆垛。

外购件采用水平旋转式货架存储,货架每层4排,10列,每层40个货位,总共160/40=4层。

要求货箱和货架在高度方向的净空间为90mm,长度方向左右为各50mm,宽度方向后方向为50mm,巷道式堆垛机宽度为1.2mm,叉车在巷道里运行的安全间隙为左右各400mm,则

货格的高度为:

1000+90=1090mm

货格的长度为:

1100+50×2=1200mm

货格的宽度为:

1100+50×2=1200mm

货架的高度为:

1090×4=4360mm

货架的长度为:

1200×10=12000mm=12m

货架中两排货格之间的间隔为600mm,故货架的宽度为:

1200×4+600×3=6600mm=6.6m

货架理论上最小占地面积为:

12×6.6=79.2

11.2.2自制件托盘及货格尺寸设计

自制件加工完成后,A类(轴套类)零件统一采用400mm×150mm×150mm(L×M×H)的包装箱,B类(机盖和机座)采用400mm×300mm×250mm(L×M×H)的包装箱。

C类(齿轮类)采用300mm×300mm×100mm(L×M×H)的包装箱。

统一采用1200×1000×150的标准托盘上堆垛,总高度不超过900mm。

由于该仓库主要储存用于生产线的零件,且出货频率较高,因此货架采用选取小型流力式货架,货架的每一货格存放2个托盘。

作业叉车选取为电动堆垛叉车,提升高度为3524mm,直角堆垛最小通道宽度为2235mm。

1)、计算A、B、C、D四类货物所需的托盘单元数

对A类货物1200mm×1000mm托盘每层可放20件(不超出托盘尺寸),可堆层数为(900-150)/150=5,可堆层数为5层,故一托盘可堆垛100件。

库存量折合托盘为3414×3/100=102。

同理:

对B类货物托盘每层可放10件,可堆层数为3层,一托盘可堆垛30件,共需要227托盘。

对C类货物托盘每层可放11件,可堆层数为6层,一托盘可堆垛66件,共需要103托盘。

A、B、C四类共需要托盘为432个。

2)、确定货格的单元尺寸

每货格放2托盘,托盘长度方向平行于巷道、货格立柱平行通道方向的宽度为50mm,托盘与立柱间隙为100mm,托盘间间隙为100mm,横梁高度为100mm,采用单深式存储。

货格长为:

1200×2+100×2+100+50=2750mm

货格深为托盘宽度1000mm

货格高为:

900+100×2=1100mm

3)、确定货架的层数

为了叉车的作业安全,叉车的提升高度高于最高货架横梁高度差不低于200mm。

由叉车的提升高度3524mm,有(3524-200)/900=3.47,因此可以确定货架层数为4层,含地面层。

4)、确定叉车货架作业单元

叉车两面作业,该单元共有16个托盘。

作业单元长度为2个托盘宽加上1个托盘间隙和2个托盘与立柱间隙,在加上1个立柱宽度,即

D=1200×2+100+2×100+80=2780mm=2.78m,取2.8m

作业单元深度=托盘深×2+背空间隙100mm+叉车直角堆垛最小通道宽度,即D=1000×2+100+2235=4335mm=4.335m,取4.4m

则面积为S=2.8×4.4=12.3

5)、确定面积

由总托盘数除以叉车货架作业单元所得单元数,再乘单元面积即可得货架区面积(包括作业通道面积),即单元数=432/16=27个,故面积

S=35×

=27×12.3=332.1

6)、确定货架排数

货架总长和排数与具体面积形状有关。

对新建仓库则可以以此用来作为确定仓库的大体形状的基础。

本例24个单元,按3×8得货架长8个单元,即长8×2.8+0.08=22.48m,共3个巷道,6排货架,深3×4.4=13.2m。

半成品库货架布置图如图11-1-1所示:

图11-1-1半成品仓库货架布置图

11.2.3仓库通道设计

1)直线叉车通道宽度

直线叉车通道主要供叉车进出仓库,因此采用单通道式,叉车宽度Wb=1070mm,因为托盘的宽度Wp=1100mm,叉车侧面余量尺寸

=300mm.其宽度为:

2)丁字形通道宽度

叉车最小转弯半径R=1750mm,旋转中心到托盘距离X=390mm,托盘长度Lp=1100mm,叉车侧面余量尺寸

=300mm。

则丁字形通道宽度为:

3)最小直角通道宽度

托盘宽度Wp=1100mm,叉车最小转弯半径Rf=1750mm,旋转中心到车体中心距离B=635mm,叉车侧面余量尺寸

=300mm。

其最小直角通道宽度为:

,取Wd=2000mm

11.2.4空间利用率计算

1)蜂窝损失为:

E(H)=1/4×(3/4+2/4+1/4)=3/8

2)蜂窝损失因子:

通道损失为:

=

(其中

为通道宽度,d为深度)

则代入数据Wa=2235,d=1000可得:

=0.528

合计损失=E(H)(1-

)+

=0.87

11.2.5仓库布局形式

成品仓库需要以下功能区:

收货区、储存区、拣货区、发货区,各区需要面积(包括通道)如下表:

半成品库功能区面积表

功能区域

收货区

储存区

拣货区

发货区

面积

50

79.2+332.15=411.3

100

50

通过以上基础资料的分析、功能区以及作业流程的确定,初步选择出入口位于仓库的U形动线,确定仓库的初步布局方案图如下11-1-2图所示

图11-1-2半成品仓库布置图

11.2.6仓库运作管理

半成品库主要是储存外购件和自制件,为了便于管理,把储存区域分为两个区域,外购件存储区和自制件的暂存区。

由于外购件品种多,体积小,故采用旋转式货架。

和定位存储策略。

这种多层水平式会旋转式货架是能够使出库频率高且又品种多的物品、商品加快入出库速度的水平回转存储。

既有独特的外观,又有拣取速度快、省人化、省空间化等许多优点。

自制件品种少、存放时间短,每天需要出入货,因此采用定位存储策略。

半成品的拣货策略都采用播种式。

先将所有的订单要的同一种货物拣出,在暂存区再按各自用户的需求二次分配。

仓库工作人员需5人,一位在收发站常规值班,3名叉车驾驶员,2名理货员。

配备电动堆垛叉车3台。

成品库设计

11.1根据生产计划、需求预测等数据,确定库容量

1、根据生产计划、需求预测等数据,确定仓库容量

该厂的每日产量为349套变速箱,其中每一套变速箱需要39种零部件,设定所有的安全库存为3天,订单提前期为7天,假设每套变速箱的总单价为500元,年需求量为105000套,每次订购本是4000元,储存成本是30%。

则其经济订货量为

=2367套

经济订货周期

105000/2367=45

□安全库存

349*3=1047套

订货点1047+349×7=3490套

最大库容量1047+2880=3414套

平均库存1047+349/2=2231套

式中R——年需求量;S——订购成本;h——产品单价;

c——储存成本;

——安全库存

2、托盘及货格尺寸设计

该厂生产的减速箱为单一品种,采用储存货物的包装尺寸(长×宽×高)分别为480×300×300,采用1200×1000×150的标准托盘上堆垛,总高度不超过900mm。

由于该仓库储存的是重型,且品种单一的减速箱,因此货架采用选取式重迭式型货架堆垛,采用托盘货架存放,货架的每一货格存放2个托盘。

作业叉车选取为电动堆垛叉车,提升高度为3524mm,直角堆垛最小通道宽度为2235mm。

1)、计算减速箱所需的托盘单元数

对减速箱1200mm×1000mm托盘每层可放10件(不超出托盘尺寸),可堆层数为(900-150)/300=2.5,可堆层数为2层,故一托盘可堆垛20件。

库存量折合托盘为3414/20=170。

2)、确定货格单元尺寸

每货格放2托盘,托盘长度方向平行于巷道、货格立柱平行通道方向的宽度为50mm,托盘与立柱间隙为100mm,托盘间间隙为100mm,横梁高度为100mm,采用单深式存储。

货格长为:

1200×2+100×2+100+50=2750mm

货格深为托盘宽度1000mm

货格高为:

900+100×2=1100mm

3)、确定货架的层数

为了叉车的作业安全,叉车的提升高度高于最高货架横梁高度差不低于200mm。

由叉车的提升高度3524mm,有(3524-200)/900=3.47,因此可以确定货架层数为4层,含地面层。

4)、确定叉车货架作业单元

叉车两面作业,该单元共有16个托盘。

作业单元长度为2个托盘宽加上1个托盘间隙和2个托盘与立柱间隙,在加上1个立柱宽度,即

D=1200×2+100+2×100+80=2780mm=2.78m,取2.8m

作业单元深度=托盘深×2+背空间隙100mm+叉车直角堆垛最小通道宽度,即D=1000×2+100+2235=4335mm=4.335m,取4.4m

则面积为S=2.8×4.4=12.3

5)、确定面积

由总托盘数除以叉车货架作业单元所得单元数,再乘单元面积即可得货架区面积(包括作业通道面积),即单元数=170/16=11个,故面积

S=11×

=11×12.3=135

6)、确定货架排数

货架总长和排数与具体面积形状有关。

对新建仓库则可以以此用来作为确定仓库的大体形状的基础。

成品库有11个单元,按2*5个货架长单元4个和2个1*6的长单元,即长2.8*5+0.08+1.4=15.18m,共4条通道,6排货架。

货架布局如图所示;

成品库货架布置

3、仓库通道设计

1)直线叉车通道宽度

直线叉车通道主要供叉车进出仓库,因此采用单通道式,叉车宽度Wb=1070mm,,叉车侧面余量尺寸

=300mm.其宽度为:

2)丁字形通道宽度

叉车最小转弯半径R=1750mm,旋转中心到托盘距离X=390mm,托盘长度Lp=1200mm,叉车侧面余量尺寸

=300mm。

则丁字形通道宽度为:

3)最小直角通道宽度

托盘长度1200mm,叉车最小转弯半径Rf=1750mm,旋转中心到车体中心距离B=635mm,叉车侧面余量尺寸

=300mm。

其最小直角通道宽度为:

,取2000mm

4)空间利用率计算

1)蜂窝损失为:

E(H)=1/4×(3/4+2/4+1/4)=3/8

2)蜂窝损失因子:

通道损失为:

=

(其中

为通道宽度,d为深度)

则代入数据Wa=2235,d=1000可得:

=0.528

合计损失=E(H)(1-

)+

=0.87

5)仓库布局形式

成品仓库需要以下功能区:

收货区、储存区、拣货区、发货区,各区需要面积(包括通道)如下表:

半成品库功能区面积表

功能区域

收货区

储存区

拣货区发货区

面积

50

135

50

通过以上基础资料的分析、功能区以及作业流程的确定,初步选择出入口位,确定仓库的初步布局方案图如下图所示

仓库布局图

6)仓库运作

成品库产品单一,可以选择简单的储存策略,选用随机存储策略,拣选策略则采用摘果式。

仓库工作人员需5人,一位在收发站常规值班,2名叉车驾驶员,2名理货员。

配备电动堆垛叉车2台。

12、设计心得与体会

学了三年的IE,从开始两年学习基础课到大三学习专业课,接触越来越多我们专业的东西,逐渐加深了对我们专业的认识。

这次的物流课程设计,让我们从所学的理论知识逐渐上升为实际的应用,为以后的工作打下一定的基础。

在小组的分工合作中,我们逐步学会了并学会如何与组员沟通,如何与组员合作。

互相的交流,拓展了大家的知识层面,互相的讨论,加深了我们的知识认识水平,也在一定程度上增进了彼此的感情。

总之,这次的课程设计,都让我们收获匪浅。

13.参考文献

【1】蒋祖华,苗瑞,陈友玲.《工业工程专业课程设计指导》.北京:

机械工业出版社,2006.7

【2】伊俊敏.物流工程.第二版.北京:

电子工业出版社,2009.1.

【3】陆玉.机械设计课程设计.北京:

机械工业出版社,2006.12.

【4】黄剑锋.工业工程专业综合设计指导书.广东石油化工学院,2012.6