焦炉设计计算要点.docx

《焦炉设计计算要点.docx》由会员分享,可在线阅读,更多相关《焦炉设计计算要点.docx(16页珍藏版)》请在冰豆网上搜索。

焦炉设计计算要点

焦炉设计计算要点

1依据

在方案论证中必须指出设计依据。

设计依据分二种情况:

钢铁联合企业焦炉多为复热式焦炉,设计计算以高炉煤气加热为主。

独立焦化厂焦炉以单热式焦炉为主,设计计算以焦炉煤气加热为主。

并注意设计计算均以焦侧为主。

2主要公式

2.1炉孔数和炉组的最后确定

(1)焦炉的生产能力与炉孔数计算

总炉孔数N=

式中N——总炉孔数目,个;

G——干全焦的年产量,万吨/年;

V——炭化室有效容积,m3/孔;

ρ——堆煤密度,t/m3;

K——全焦率,%;

——考虑到炭化室检修时的减产系数,0.95;

——焦炉周转时间,h。

注意焦炉周转时间是受多个因素影响的复杂因素,必须作充分论证讨论。

单孔装煤量G0=ρ·Vt/孔。

设计好总炉孔数后,必须再复算焦炉的实际生产能力M,万吨全焦/年。

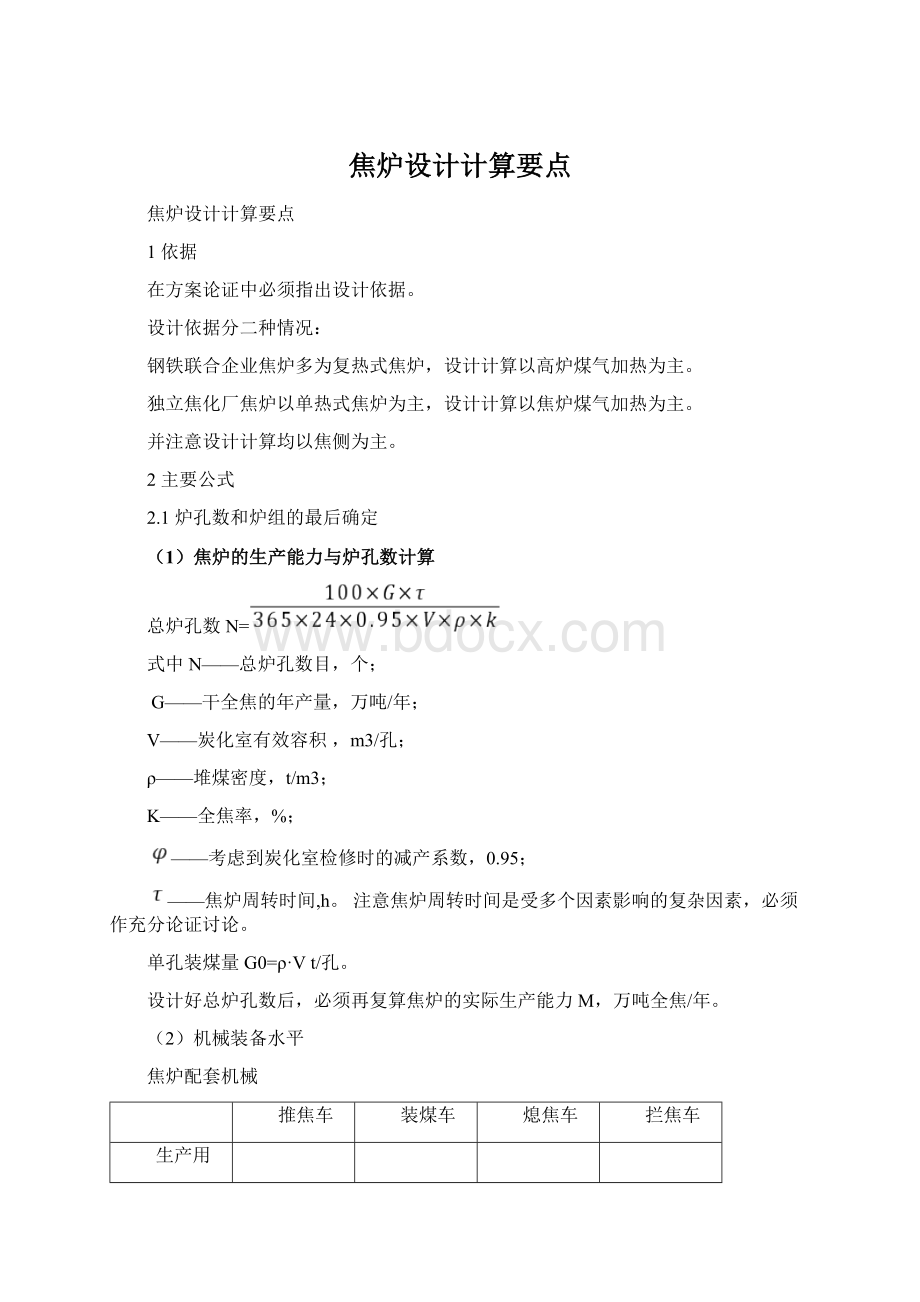

(2)机械装备水平

焦炉配套机械

推焦车

装煤车

熄焦车

拦焦车

生产用

备用

2.2蓄热室计算

2.2.1流量分配比的确定

在焦炉设计中这部分内容是最重要的,该部分计算有错误的话,下面内容将要全部反攻重算。

高炉煤气与焦炉煤气加热计算有所不同。

(1)机、焦侧气流流量分配比(即耗热比)

造成机、焦侧流量不同一般有三个主要原因:

①锥度方向引起的装煤量不同.

②装煤量不同,但机焦侧焦饼要同时成熟,故焦侧焦饼温度比机侧温度要高15~20℃

③废气热损失,焦侧比机侧大,故焦侧耗热量比机侧要大。

按经验值,后两个原因造成的差比为1.05~1.06倍,当炭化室锥度为50mm时,气流比:

(注意各人设计炭化室宽度是不同,因而必须自己计算。

)

(2)蓄热室废气流量分配比:

为了使空气蓄热室和高炉煤气蓄热室的废气排出温度接近。

则进入空气蓄热室和煤气蓄热室的气体流量应有一定的分配比,这样才可充分利用蓄热室的面积。

式中V煤焦蓄——焦侧煤气蓄热室煤气流量,m3/s;

V空焦蓄——焦侧空气蓄热室空气流量,m3/s;

c煤进、c煤出——为进、出口煤气蓄热室的煤气比热容,KJ/(Kg·℃);

t煤进、t煤出——相应的温度,℃;

c空进、c空出——为进、出口空气蓄热室的空气比热容,KJ/(Kg·℃);

t空进、t空出——相应的温度,℃;

现假设t煤出=t空出=1080℃,t煤进=t空进=90℃。

注意:

工学士必须掌握试插法。

这从假设t煤出=t空出=1080℃,t煤进=t空进=90℃开始查得:

c煤进、c煤出、c空进、c空出,再通过蓄热室热平衡计算出t空进、t空出温度,看假设是否合理,若不合理必须从头开始再假设计算。

公式中V煤焦蓄、V空焦蓄流量也同样由下面公式计算才能知道。

2.2.2气流流量计算

下面是举例数据,该部分计算数据必须按自己设计参数进行计算,热量单位、压力单位必须用国际单位制,否则作为一个大错误:

1Kcal=4.1868KJ

1mmH2O=9.8Pa≈10.0Pa

(1)每个燃烧室所需流量:

干、湿高炉煤气量:

式中G——炭化室单孔装煤量,35.7t/孔;

3048——每千克干煤耗热量,为设计定额查设计手册所得,配煤水份10.0%;

Q低——高炉煤气低位发热量为3927KJ/m3;

——周转时间,设计为20.5小时。

式中4.36﹪——煤气饱和温度为30℃时的1m3煤气含水百分量;

空气量:

式中0.8839——=1.25时,1m3干高炉煤气燃烧所需的湿空气量,查燃烧反应表可得,m3;

废气量:

式中1.78——=1.25时,1m3干高炉煤气燃烧所产生的湿废气量,m3。

查燃烧反应表可得,m3。

(2)煤气和空气蓄热室流量分配:

机、焦侧空气蓄热室空气流量:

机、焦侧煤气蓄热室煤气流量:

式中2为每一个蓄热室空气、煤气流量要相应供给两个燃烧室用

焦侧空气蓄热室空气流量:

焦侧煤气蓄热室煤气流量:

焦侧空气蓄热室废气流量:

焦侧煤气蓄热室废气流量:

2.2.3焦侧煤气蓄热室热平衡

由于焦侧的蓄热室要比机侧大,设计时应考虑到实际生产状况,用比较大的值进行设计,以备生产余地。

(1)带入热量Q入:

废气带入热量:

Q1

高炉煤气带入热量:

Q2

所以,Q入=Q1+Q2=50199+3020=53219KJ/min。

(2)带出热量Q出:

废气带出热量:

Q1’

蓄热室封墙辐射和对流损失为总热量的1.5%计:

Q2’

高炉煤气预热后带出热量:

Q3’=×c×t预

由上热平衡可计算出t预,第一次试插法才算完成。

2.2.4格子砖蓄热面及水力直径计算

(1)一块格子砖的蓄热面

大容积焦炉格子砖目前用得多有二种:

149#格子砖为12孔,150#格子砖为9孔,尺寸必须查图。

①两端的外侧及内侧。

(0.148+4×0.005+2×0.007+4×0.015)×2×0.121+4×0.014×0.025

=0.242×2×0.121+0.0014=0.06m2

②两旁0.369×0.096×2=0.0708m2

③内部[0.112×24×0.096+0.015×(24-8)×0.0963]=0.281m2

④顶部及底面[0.369×(0.148-0.014)-12×0.112×0.015]×2=0.0584m2

149#格子砖总蓄热面积(12孔):

0.06+0.0708+0.281+0.0584=0.4702m2

150#格子砖总蓄热面积(9孔):

0.0491+0.0708+0.211+0.0466=0.3775m2

(2)一块格子砖空隙面积

149#:

(0.104+2×0.007)×0.005×2+0.369×2×0.007+0.112×0.015×12

=0.00118+0.00516+0.0202=0.02654m2

150#:

0.02144m2

(3)一块格子砖的周界长

149#:

(0.148+0.005×4+0.007×2+0.369)×2+(0.112+0.015)×24=1.102+3.05=4.152m

150#:

3.328m

(4)焦侧蓄热室一层格子砖总蓄热面积

①一层格子砖

②蓄热室墙

(5)焦侧蓄热室一层格子砖总空隙面积

(6)焦侧蓄热室一层格子砖总周边长

(7)格子砖的水力直径

水=4×总空隙面积/总周边长

2.2.5蓄热室对数平均温度计算

2.2.6蓄热室总转热系数K的计算

2.2.6.1加热时期的传热系数

(1)对流传热系数:

(下降气流)

蓄热室上部:

蓄热室中部:

蓄热室下部:

(2)辐射给热系数

蓄热室上部

注意:

原公式和图表单位为Kcal/(m2·h·℃),因而两种单位均计算,最后转化为国际单位制KJ/(m2.h.℃)。

蓄热室中部

蓄热室下部

(3)加热期的总转热系数

上部:

=0.75×(+),KJ/(m2.h.℃)

中部:

=0.75×(+),KJ/(m2·h·℃)

下部:

=0.75×(+),KJ/(m2·h·℃)

式中0.75为校正系数,反映了气体通过蓄热室时分布的不均匀程度。

2.2.6.2冷却时期的传热系数:

(1)对流传热系数(上升气流)

蓄热室上部:

蓄热室中部:

蓄热室下部:

(2)辐射给热系数

蓄热室上部:

蓄热室中部:

蓄热室下部:

(3)冷却时期的总传热系数

上部:

中部:

下部:

,KJ/(m2·h·℃)

2.2.6.3蓄热室总传热系数K的计算

根据:

与数值可查附录十七得:

Kp上

与数值可查附录十七得:

Kp中

与数值可查附录十七得:

Kp下

,KJ/(m2·周期·℃)

2.2.7格子砖高度计算

(1)换热面积:

(2)格子砖层数:

n

(3)格子砖高度:

2.3焦炉炉体水压计算

2.3.1已知条件

(1)加热系统各部位的温度表

(2)焦炉各部位的空气过剩系数表

(3)换算成标准条件下的气体密度

湿高炉煤气密度:

湿空气密度:

湿废气密度:

(4)加热系统各部位断面积和水力直径见表

2.3.2炉内各部位阻力计算

炉内各部位阻力计算通式有:

∑△P=△P摩+△P扩+△P缩+△P局

(当变量气流时×1/3,由变量公式推导出)

;,

;,

式中局部阻力系数K值查附表(严文福调节与节能书)。

注意:

公式必须灵活运用,且计算正确关键是要计算好不同部位流速w和密度ρ0,同时老书单位制mmH2O柱,必须改为国际单位制Pa。

2.3.2.1上升气流

计算以焦侧煤气蓄热室燃烧系统为依据。

(1)小烟道:

摩擦损耗:

(2)篦子砖

入口砖90o急转和缩小综合局部阻力:

摩擦损耗:

开口突然扩大:

(3)格子砖

格子砖阻力损耗:

计算公式特定:

格子砖扩大损耗:

(4)短斜道:

因为炉头两个斜道进入的煤气量和空气量较其余的斜道多19%,故里面每个斜道进入煤气量为:

入斜道前45o转弯损耗:

缩小损耗:

45o转弯:

摩擦损耗:

斜道出口处扩大损耗:

(5)立火道

摩擦损耗:

立火道内废气量由燃烧反应表计算可知,

废气循环量按立火道内废气量50%计,

90o转弯损耗

入跨越孔缩小损耗:

扩大跨越孔面积有利于减小阻力,因而必须设计好。

2.3.2.2下降气流

(6)立火道

立火道跨越孔入下降火道突然扩大损耗:

90o转弯损耗:

摩擦损耗:

(7)长斜道

入口缩小损耗:

由前计算已知煤气蓄热室流入废气量较空气蓄热室的多,因此计算以煤气蓄热室废气量为准。

摩擦损耗:

45o转弯损耗:

出口扩大损耗:

入蓄热室45o转弯损耗:

(8)格子砖

入格子砖缩小损耗:

格子砖阻力损耗:

(9)篦子砖(按中段算)

入口突然缩小损耗:

摩擦损耗:

进入小烟道扩大和90o转弯综合阻力损耗:

(10)小烟道

小烟道集流损耗:

摩擦损耗:

2.3.3加热系统各浮力计算

因为浮力的方向总是向上的,所以当浮力与气流方向相同时,同侧浮力和阻力符号相反,浮力是推动力;当浮力与气流方向相反时,浮力和阻力符号一致,所以浮力是阻力。

大气温度tK=30℃时,

(1)上升气流

①小烟道:

②篦子砖:

③格子砖:

④蓄热室间:

⑤蓄热室顶至斜道出口:

⑥立火道底至跨越孔中心:

⑦跨越孔中心至炉顶:

(2)下降气流

⑧跨越孔中心至炉顶:

⑨跨越孔中心至立火道底:

⑩斜道至蓄热室顶空间中心:

⑪蓄热室顶部空间中心至格子砖顶:

t

⑫格子砖:

⑬篦子砖:

⑭小烟道:

以上炉内加热系统各部位阻力及浮力归纳如下见表4-9。

表炉内加热系统各部位阻力及浮力,Pa

部位

阻力

浮力

部位

阻力

浮力

上升气流:

下降气流:

小烟道

立火道

篦子砖

斜道

蓄热室格子砖

蓄热室顶部

蓄热室顶部空间

蓄热室格子砖

斜道

篦子砖

立火道

小烟道

炉顶

小计

小计

2.3.4加热系统各部分压力计算

(1)对于上升气流:

P终=P初-∑ΔP+∑Δh

现要保持下降气流看火孔压力为±0.00Pa,∵P终=0.∴P初=∑ΔP-∑Δh

1小烟道中心:

2篦子砖底部:

③篦子砖顶部:

④蓄热室顶部空间:

⑤立火道底部:

⑥跨越孔中心:

⑦炉顶:

(2)对于下降气流:

P终=P初-(∑ΔP+∑Δh)