项目十 车三角形螺纹讲解.docx

《项目十 车三角形螺纹讲解.docx》由会员分享,可在线阅读,更多相关《项目十 车三角形螺纹讲解.docx(19页珍藏版)》请在冰豆网上搜索。

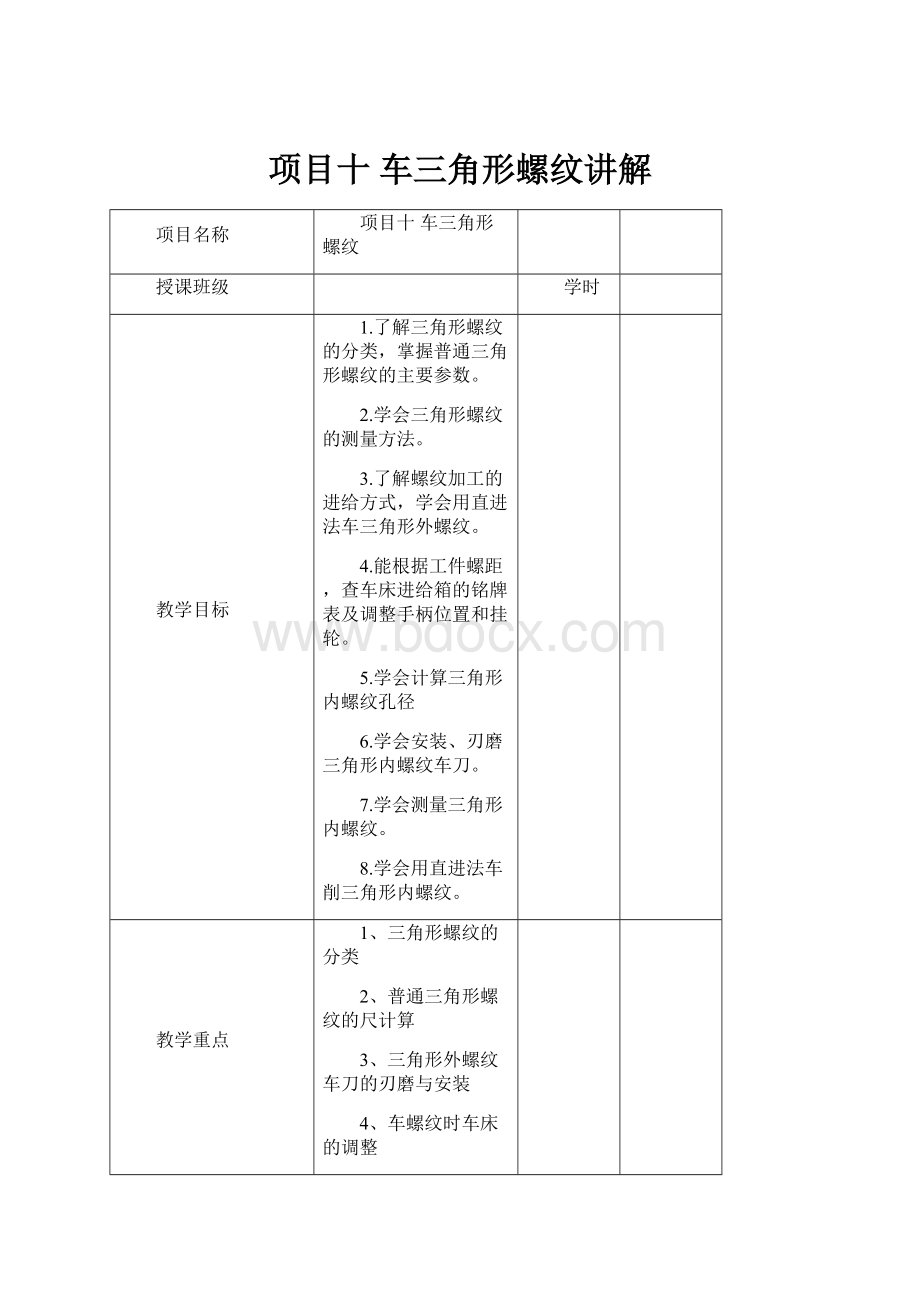

项目十车三角形螺纹讲解

项目名称

项目十车三角形螺纹

授课班级

学时

教学目标

1.了解三角形螺纹的分类,掌握普通三角形螺纹的主要参数。

2.学会三角形螺纹的测量方法。

3.了解螺纹加工的进给方式,学会用直进法车三角形外螺纹。

4.能根据工件螺距,查车床进给箱的铭牌表及调整手柄位置和挂轮。

5.学会计算三角形内螺纹孔径

6.学会安装、刃磨三角形内螺纹车刀。

7.学会测量三角形内螺纹。

8.学会用直进法车削三角形内螺纹。

教学重点

1、三角形螺纹的分类

2、普通三角形螺纹的尺计算

3、三角形外螺纹车刀的刃磨与安装

4、车螺纹时车床的调整

5、车螺纹时的几种进给方式

6、三角形外螺纹的加工步骤

7、三角形外螺纹的检验与测量

8、车三角形外螺纹的注意事项

9、车三角形内螺纹的特点

10、普通三角形内螺纹孔径的确定

11、三角形内螺纹车刀的刃磨与安装

12、三角形内螺纹的检测

13、车三角形内螺纹的注意事项

教学难点

普通三角形螺纹的尺计算、车螺纹时车床的调整、三角形外螺纹的加工步骤、三角形内螺纹车刀的刃磨与安装

学情分析

学习者为中职院系机械专业学生,通过本项目,使学生对车三角形螺纹有一定的了解,学生在操作练习的基础上,对本节内容能很快的掌握。

教学方法

1、通过PPT课件讲授本项目知识点和技能。

2、教师演示作品范例。

3、让学生自己动手完成任务。

4、通过“自我检测”及技能提升让学生巩固复习车三角形螺纹的相关知识。

教学环节

清楚学习目标—相关知识准备—自我评测—技能训练—任务实施—任务考核

教学手段

网络环境下的多媒体教学

进程

教学内容

师生活动

设计意图

知识准备

一、三角形螺纹的分类

三角形螺纹按规格和用途不同可分为普通螺纹、英制螺纹和管螺纹三类。

其中普通螺纹的应用最为广泛,分为普通粗牙螺纹和普通细牙螺纹,牙型角均为60°。

普通粗牙螺纹用字母“M”及公称直径来表示,如M10、M24等;普通细牙螺纹用字母“M”、公称直径后加“×螺距”来表示,如M10×1、M24×2等。

二、普通三角形螺纹的尺计算

普通三角形外螺纹的基本牙型如图所示,其基本要素的计算公式及实例见表。

普通三角形外螺纹的基本牙型

三、三角形外螺纹车刀的刃磨与安装

1.三角形外螺纹车刀的刃磨要求

(1)螺纹车刀的刀尖角等于牙型角。

(2)螺纹车刀的左、右切削刃必须平直。

(3)螺纹车刀刀尖角的角平分线应尽量与刀侧面杆平行。

(4)螺纹车刀的进刀后角因受螺纹升角的影响,应磨得大些。

(5)粗车径向前角γ0时可采用有5°~15°径向前角螺纹车刀;精车时为保证牙型准确,径向前角一般为0°~5°。

车刀角度如图3-47所示

三角形外螺纹车刀角度

2.三角形外螺纹车刀的刃磨步骤

3.三角形外螺纹车刀的安装要求

(1)螺纹车刀刀尖与车床主轴轴线等高,一般可根据尾座顶尖高度调整和检查。

为防止高速车削时产生振动和“扎刀”,外螺纹车刀刀尖也可以高于工件中心0.1~0.2mm,必要时可采用弹性刀柄螺纹车刀。

(2)使用螺纹对刀样板校正螺纹车刀的安装位置(图3-48),确保螺纹车刀刀尖角的对称中心线与工件轴线垂直。

校正螺纹车刀的装刀位置

(3)螺纹车刀伸出刀架不宜过长,一般伸出长度为刀柄高度的1.5倍,约25~30mm。

装刀时,将刀尖对准工件中心,然后用样板在已加工外圆或平面上靠平,将螺纹车刀两侧切削刃与样板角度槽对齐并作透光检查,如出现车刀侧斜现象,则用铜棒敲击刀柄,使车刀位置对准样板角度,符合要求后紧固车刀。

一般情况下,装好车刀后,由于夹紧力会使车刀产生很小的位移,故需重复检查并调整。

四、车螺纹时车床的调整

(1)手柄位置的调整

按工件螺距在车床进给箱铭牌上查出交换齿轮的齿数和手柄位置,并将手柄调整到所需位置。

(2)中、小滑板间隙的调整

在车螺纹之前,应调整中、小滑板的镶条间隙,使之松紧适当。

如果中、小滑板间隙过大,车削时容易出现“扎刀”现象;间隙过小,则操作不灵活,摇动滑板费力。

五、车螺纹时的几种进给方式

(1)直进法

车螺纹时,中滑板横向进给,如图(a)所示,经几次行程逐步车至螺纹深度,使螺纹达到要求的精度及表面粗糙度,这种方法叫直进法。

(2).斜进法

车螺纹时,中滑板横向进给,如图(b)所示,同时小滑板做微量的纵向进给,车刀只有一侧切削刃进行切削,这种方法叫斜进法。

(3)左右切削法

车削较大螺距的螺纹时,为了减小车刀两个切削刃同时切削所产生的“扎刀”现象,可使车刀只用一侧切削刃参与切削。

每次进给除了中滑板横向进给外,还要利用小滑板使车刀向左或向右微量进给,如图7-4(c)所示,直到螺纹深度。

车削螺纹的进刀方法

六、三角形外螺纹的加工步骤

三角形外螺纹可用开合螺母法或倒顺手法来车削加工。

三角形外螺纹的加工步骤如下:

(1)停车拨动机床主轴手柄,选择较低的主轴转速,一般选50~100r/min。

(2)依照机床铭牌拨动机床溜板箱手柄,选择所要加工螺距。

(3)主轴正转,移动床鞍及中滑板,轻碰工件外圆,记下中滑板刻度后,退刀离开工件端面5~10mm。

(4)中滑板进刀选择合适的背吃刀量。

(5)进刀(开合螺母法是压下开合螺母手柄,倒顺车法是主轴手柄提起使主轴正转)。

(6)到退刀位置时,中滑板先迅速退刀,再使床鞍后退(开合螺母法是提起开合螺母手柄后,将床鞍摇回原位再压下开合螺母;倒顺车法是压下主轴手柄,使主轴反转而使刀具纵向退出)。

(7)重新选择一次背吃刀量,重复前面的操作,直至螺纹中径加工至尺寸要求。

七、三角形外螺纹的检验与测量

1.单项测量法

(1)测量大径

螺纹大径公差较大,一般采用游标卡尺或千分尺测量。

(2)测量螺距

螺距一般可用钢直尺或螺距规测量,如图(a)所示。

用钢直尺测量时,需多量几个螺距的长度,再除以所测牙数,得出平均值。

如图(b)用螺距规测量时,螺距规样板应平行轴线方向放入牙型槽中,应使工件螺距与螺距规样板完全符合。

(3)测量中径

如图所示,三角形外螺纹中径可用螺纹千分尺来测量。

螺纹千分尺的结构和使用方法与一般外径千分尺相似,读数原理与一般外径千分尺相同,它有两个可调换的测量头,可进行更换测量各种不同螺距和牙型角的螺纹中径。

测量时,两个跟螺纹牙型角相同的测量头正好卡在螺纹牙型面上,需要注意的是,千分尺要和工件轴线垂直,再多次轻微移动找到被测螺纹的最高点,这时千分尺的读数值就是螺纹中径的尺寸。

三角形螺纹中径的测量

2.综合测量法

综合测量法是采用极限量规对螺纹的基本要素(螺纹大径、中径和螺距等)同时进行综合测量的测量方法。

测量外螺纹时可采用螺纹环规,如图所示。

综合测量法测量效率高,使用方便,能较好地保证互换性,广泛用于对标准螺纹或大批量生产螺纹的检测。

螺纹环规

八、车三角形外螺纹的注意事项

(1)螺纹大径一般比公称直径约小0.13P。

(2)选择较低的主轴转速,防止因床鞍移动太快来不及退刀而发生事故。

(3)根据工件、机床丝杠两者的螺距判断是否会产生乱牙,选择合理的操作方法。

(4)车螺纹时,应注意检查进刀和退刀位置是否够用。

(5)采用左右切削法或斜进法粗车螺纹时,每边应留0.2~0.3mm精车余量。

(6)车削高台阶的螺纹车刀,靠近高台阶一侧的切削刃应短些,否则会碰伤轴肩端面。

(7)在加工螺纹中途产生“扎刀”现象时应换刀,消除丝杠间隙后应对刀,即开正转进行“中途对刀”。

(8)不得用棉纱擦拭工件,应用毛刷清理切屑。

(9)根据工件材料选择合适的切削液。

九、车三角形内螺纹的特点

车三角形内螺纹比车三角形外螺纹要困难些,主要是因为车削内螺纹时不易观察和测量,排屑和冷却条件也较差。

加工内螺纹时,内螺纹刀刀杆受孔径大小和孔深的限制,使得刀具的刚性不足,增加了加工的难度。

十、普通三角形内螺纹孔径的确定

车普通三角形内螺纹时,内螺纹孔径车多大与工件材料性质、螺距大小有关。

通常可按以下公式计算孔径D孔:

车削塑性金属时,D孔=D-P;

车削脆性金属时,D孔≈D-1.05P。

十一、三角形内螺纹车刀的刃磨与安装

1、三角形内螺纹车刀角度如图所示。

三角形内螺纹车刀角度

2、三角形内螺纹车刀的刃磨步骤

2.三角形内螺纹车刀的安装

(1)刀柄的伸出长度应大于内螺纹长度约10~20mm。

(2)刀尖应与工件轴心线等高。

如果装得过高,车削时容易引起振动,使螺纹表面产生鱼鳞斑;如果装得过低,刀头下部会与工件发生摩擦,车刀切不进去。

(3)应将螺纹对刀样板侧面靠平工件端面,刀尖部分进入样板的槽内进行对刀,如图3-56所示,同时调整并夹紧刀具。

(4)装夹好的螺纹车刀应在底孔内手动试走一次,如图3-57所示,以防正式加工时刀柄和内孔相碰而影响加工。

用螺纹样板安装内螺纹车刀检查刀柄是否与孔底相碰

十二、三角形内螺纹的检测

检测三角形内螺纹一般采用综合测量法。

检测时,采用螺纹塞规测量,如图3-58所示。

如果螺纹塞规通端正好可旋入工件,而止端旋不进,说明加工的螺纹符合精度要求,反之工件不合格。

五、车三角形内螺纹的注意事项

(1)三角形内螺纹车刀的两侧切削刃要平直,否则螺纹牙型侧面不平直。

(2)车平底孔螺纹时,左侧切削刃要磨得短些,这样可使车刀切削刃两侧在退刀槽中留有一定的空隙。

(3)用中滑板进给时,控制每次车削的背吃刀量,进给、退刀方向与车外螺纹时相反。

(4)小滑板应调整得紧一些,以防车削时车刀移位而产生乱牙。

教师:

讲解、导入主题

学生:

听讲、思考

直观感受本课程的意义和作用

教师:

讲解、演示、PPT展示

学生:

观察、思考

联系实际,为本节课的学习做准备。

吸引学生注意力,激发学生兴趣,加深印象

自我评测

1、试述如何安装螺纹车刀

2、简述车削三角形外螺纹的注意事项。

3.车三角外形螺纹的进给方式有哪些?

4.简述开倒顺车法的加工步骤?

5.三角形内螺纹孔径的计算公式是什么?

6.三角形内螺纹车刀安装的注意点有哪些?

教师:

讲解、演示、PPT展示

学生:

观察、思考

讲、演相结

合,提高教学效果

技能训练

技能训练

任务一:

1、任务布置

如图所示,本任务是车三角形外螺纹。

零件材料为45钢,毛坯规格为φ40mm×60mm。

车三角形外螺纹

2、任务要求

①学会车削三角形外螺纹

②会测量三角形外螺纹

3、任务准备

工具:

90°外圆车刀、45°外圆车刀、三角形外螺纹车刀等。

量具:

游标卡尺、螺纹环规等。

设备:

CA6140车床等。

材料:

φ40mm×60mm的45号钢毛坯材料若干。

4、任务实施

1.工件伸出卡爪50mm左右,校正并夹紧;车平端面;粗、精加工φ35mm×37mm外圆。

2.粗、精加工M30×2螺纹大径φ29.8mm×32mm;倒角C2。

3.切5mm×2mm槽。

4.粗、精加工M30×2三角形螺纹,加工完毕后,根据图纸要求倒角、去毛刺、并仔细检查各部分尺寸;最后卸下工件,完成操作

5、任务考核

任务二:

1、任务布置

如图3-59所示,本任务是车三角形内螺纹。

零件材料为45钢,毛坯规格为φ50mm×80mm。

车三角形内螺纹

2、任务要求

①学会车削三角形内螺纹

②会测量三角形内螺纹

3、任务准备

工具:

90°外圆车刀、45°外圆车刀、三角形内螺纹车刀等。

量具:

游标卡尺、螺纹塞规等。

设备:

CA6140车床等。

材料:

φ50mm×80mm的45号钢毛坯材料若干。

4、任务实施

1.工件伸出卡爪55mm左右,校正并夹紧;车平端面;粗、精加工φ48mm×45mm的外圆,并保证表面粗糙度;倒角C2

2.用麻花钻钻φ25mm孔,有效孔深50mm。

3.在40.5mm长度处切下工件。

4.工件调头装夹,校正并适当夹紧;车平端面,同时保证40mm总长;倒角C2

5.精、粗加工螺纹内孔φ28mm。

6.车M30×2-6H螺纹至尺寸要求,并保证牙型及两侧粗糙度。

7.工件调头装夹,根据图纸要求倒角、去毛刺;仔细检查各部分尺寸;最后卸下工件,完成操作。

5、任务考核

教师:

讲解、演示、PPT展示

学生:

观察、思考

教师:

引导、协助

学生:

上机实操

讲、演相结

合,提高教学效果

讲、练相结

合,提高教学效果