锻造装取料机技术要求.docx

《锻造装取料机技术要求.docx》由会员分享,可在线阅读,更多相关《锻造装取料机技术要求.docx(40页珍藏版)》请在冰豆网上搜索。

锻造装取料机技术要求

锻造装取料机/操作机采购项目招标技术要求

一、项目范围

投标方负责2台锻造装取料机的设计、制作、运输、现场装配、调试至验收合格交付使用等一体化交钥匙工程。

投标方负责1台锻造操作机的设计、制作、运输、现场装配、调试至验收合格交付使用等一体化交钥匙工程。

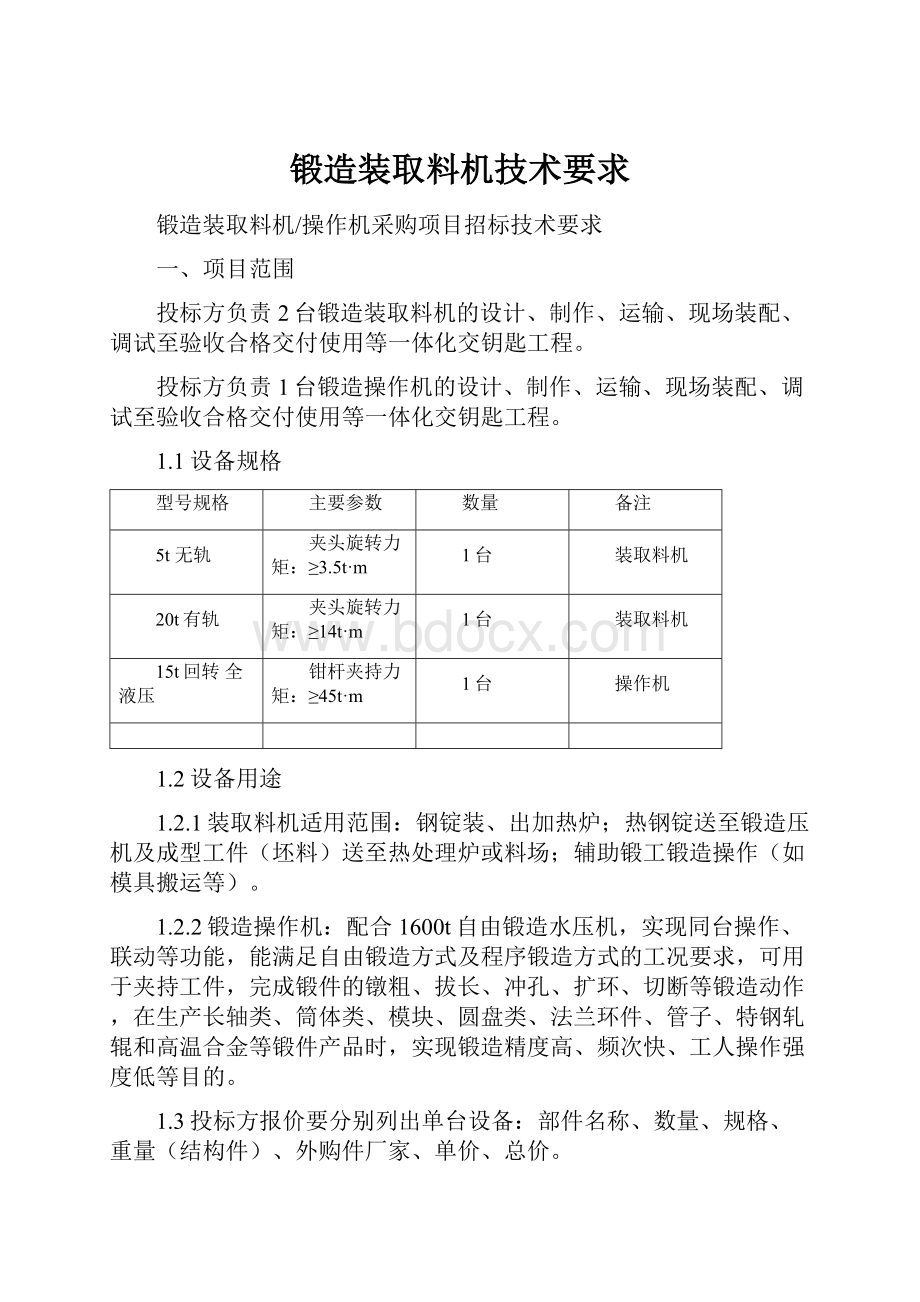

1.1设备规格

型号规格

主要参数

数量

备注

5t无轨

夹头旋转力矩:

≥3.5t·m

1台

装取料机

20t有轨

夹头旋转力矩:

≥14t·m

1台

装取料机

15t回转全液压

钳杆夹持力矩:

≥45t·m

1台

操作机

1.2设备用途

1.2.1装取料机适用范围:

钢锭装、出加热炉;热钢锭送至锻造压机及成型工件(坯料)送至热处理炉或料场;辅助锻工锻造操作(如模具搬运等)。

1.2.2锻造操作机:

配合1600t自由锻造水压机,实现同台操作、联动等功能,能满足自由锻造方式及程序锻造方式的工况要求,可用于夹持工件,完成锻件的镦粗、拔长、冲孔、扩环、切断等锻造动作,在生产长轴类、筒体类、模块、圆盘类、法兰环件、管子、特钢轧辊和高温合金等锻件产品时,实现锻造精度高、频次快、工人操作强度低等目的。

1.3投标方报价要分别列出单台设备:

部件名称、数量、规格、重量(结构件)、外购件厂家、单价、总价。

1.4投标方需附承担此项目主要设计人员名单及相关业绩。

1.5交货地址:

山西省综改区潇河产业园区。

二、技术参数

2.15t无轨式锻造装取料机

序号

技术性能

单位

技术参数

备注

1

公称载荷

Kg

5000

2

夹持力矩

t·m

≥25

3

设备稳定力矩

t·m

≥30

4

短时夹持温度

℃

1300

20秒

5

夹钳方式

--

十字V型+下伸抱式

2套

6

夹持范围

mm

Φ0~Φ1100

7

夹持中心伸出车体长度

mm

3600

8

钳头旋转速度

r/min

0~16

9

钳杆摆动角度

度

±5

10

钳杆上下最大仰俯角度

度

12

向下

度

6

向上

11

钳杆最大提升速度

mm/s

350~380

满载/空载

12

钳杆最大下降速度

mm/s

380~420

满载/空载

13

钳口闭合速度

mm/s

0-100

14

行驶速度

km/h

26/27

满载/空载

15

钳杆水平高度

mm

800/2800

最低/最高

16

钳口控制高度

mm

0~3200

17

叉车最小转弯半径

mm

≈4450

后

18

叉车最小转弯半径

mm

≈4500

前

19

轮胎

--

实心、耐油

20

配套叉车

--

CPCD135

安徽合力

21

叉车发动机

--

玉柴或锡柴

22

发动机功率

KW

2.220T轨道式锻造装取料机

序号

技术性能

单位

技术参数

备注

1

驱动型式

机械液压混合

2

夹爪形式

夹持式+叉式

两套

3

公称载重量

t

20

4

钳杆伸缩行程

mm

1500-2000

5

夹头旋转扭矩

t·m

14

6

最大悬臂长度(夹具最前端距前轨道中心距离)

mm

6500

7

夹持棒料范围

mm

Φ200~Φ1400

8

叉料范围

mm

Φ500-Φ2500

9

夹钳水平高度

mm

1500-2500

10

夹钳控制高度

mm

0~3000

11

轨距

mm

8000

12

小车回转速度

r/min

0-3

13

小车回转角度

度

±360

14

夹钳翻转速度

r/min

0-3

最大力臂

15

钳头旋转角度

度

±360

16

大车行走速度

mm/s

0-700

17

小车行走速度

mm/s

0-400

18

工作油压

MPa

12-16

19

大、小车行走方式

--

变频电机+变频器

20

驾驶室方向

--

根据现场工况定

21

供电方式

--

地沟滑触线

约100米

22

小车供电方式

--

电缆拖链

23

大车轨道型号

--

QU120

24

液压油冷却方式

--

风冷机组

25

大车底盘距轨面

mm

>50

26

装机功率

--

2.315t/45t·m全液压回转式锻造操作机

序号

技术性能

单位

技术参数

备注

1

公称载荷

t

15

2

公称夹持力矩

t·m

45

3

轨距

mm

4200

4

轨面标高

mm

±0

5

钳口夹持范围(轴类)

mm

100~1100

6

钳口夹持范围(盘类)

mm

0~2200

7

夹钳最大回转直径

mm

<2200

8

夹钳回转角度

度

任意360

9

夹钳回转速度

r/min

0~18

无级调速

10

钳杆伸出量

mm

2500

11

台架回转角度

度

±160

12

台架回转速度

r/min

0-3

13

水平、垂直缓冲量

mm

>100

14

钳杆水平中心线至轨面最小距离

mm

1050

15

钳杆水平中心线至轨面最大距离

mm

2300

16

钳杆垂直平行升降行程

mm

1250

17

钳杆升降速度

mm/s

0~100

无级调速

18

钳杆水平升降定位精度

mm

±3

19

钳杆上仰角度

度

>7

20

钳杆下倾角度

度

>10

到地

21

夹钳旋转定位精度

度

±1

22

大车行走定位精度

mm

±5

23

大车行走速度

mm/s

0-500

24

机器加速度

m/s2

≥2

25

大车驱动方式

液压马达+链轮+链条

防止打滑

26

液压系统工作压力/夹紧压力

Mpa

12/16

27

大车供电方式

--

钢制拖链

线缆对称布置内衬支架

28

主电机电压

V

AC380±10%

29

液压油冷却方式

--

油冷机

30

润滑方式

--

电动集中润滑

31

大车行走距离

约36米

32

配套1600t锻造压机

与压机联动,锻造频次80次/分钟

三、技术要求

设备的零部件全部采用成熟的设计结构和制造技术,在参照国际最先进的产品基础上,考虑国内的实际工艺制造水平,适当提高安全系数的选用,以提高设备的安全性。

设备的主要液压元件(包括密封元件)及全部电控元件(包括检测元件)选用国际、国内先进成熟的产品,配套元件选用知名品牌成熟的产品,以提高设备的可靠性。

所有经常拆装部位预留检修空间。

所有零部件和外购件具有良好的通用性和互换性,易于采购,以提高设备的可维护性

所有相对滑动表面必须润滑良好。

设计时考虑螺纹连接件均采取有效可靠的防松措施。

钢构表面必须进行除锈、喷砂处理,并按照标准涂刷防锈底漆两遍、面漆两遍。

所有梯台踏步、检修平台使用花纹钢板,符合相关国家标准。

安装声光报警装置,设备启动前外置扬声器提示“xx设备移动请注意安全”。

设备醒目位置设置警示标识和中文警示说明。

警示说明应当载明设备性能、可能产生的职业危害、安全操作和维护注意事项、职业病防护以及应急救治措施等内容。

液压油路均须有过载保护和缓冲保护且保证无渗漏,液压系统油温不得超过60℃。

电气系统必须严格按照国家现行先进标准设计、安装、配置,元件全部采用西门子、ABB或施耐德品牌。

操作室(驾驶室)全封闭安装工业空调+摇头风扇,选用隔热钢化防爆玻璃。

(5吨操作机不适用)

抗磨液压油(型号:

ISOVG46),清洁度等级要求过滤后达到NAS7-8级。

过滤精度:

主油路过滤精度5μm。

工作环境温度:

-10~45℃.

传动部件均须热处理并提供材质报告及热处理报告。

铸锻件必须提供材质报告及热处理报告。

焊接构件材料采用国标Q355B及以上牌号,焊后消除内应力。

系统耐压大于31.5MPa.

3.15t无轨装取料机

3.1.1结构原理

结构形式主要是在叉车基础上改装而成。

主要构成部分:

叉车+机械手。

动力驱动形式:

柴油+机械、液压混合驱动。

考虑防倾翻设计,必须保证夹头最大伸出量+最大夹持重量行走正常。

主要实现功能:

叉车提升、仰俯、行走、转弯和钳口夹紧松开、钳头360度旋转和钳杆摆动共7个动作。

钳架部分主要由钳头机械结构、钳头夹持机构、钳头旋转机构、钳头摆动机构等组成。

3.1.2技术要求

3.1.2.1钳头机械结构

钳头壳、夹臂、夹口均采用耐热钢制造,减小热变形,保证高温强度,延长钳头部分的使用寿命。

夹持部分结构制作为两种形式,十字V型+下伸抱式,可快速互换。

滑块需进行调质处理并淬火,以增加其机械性能和耐磨性;拉杆采用锻钢,调质处理,以增加机械性能。

钳头壳铜套采用镶嵌石墨高温自润滑结构

3.1.2.钳头夹持机构

夹钳的夹紧与松开由夹紧油缸完成,通过拉杆与钳头壳中的拉力滑块连接,活塞前、后运动,拉动滑块,带动夹爪夹紧、松开。

液压回路设有蓄能器与液控单向阀保证不会在做其它动作时放松物料。

3.1.2.3钳头旋转

在钳杆装回转机构,用液压马达驱动,360度旋转,液压马达配内置式制动器

3.1.2.4钳杆摆动:

钳架下部装双向油缸,两端分别与叉车的货叉架和机械手机架绞接,油缸作伸缩运动时推拉钳架整体绕绞轴回转,实现钳架的左右运动。

3.1.2.5液压系统:

液压系统在原叉车液压系统基础上改造而成,通过司机手动操作,控制各执行原件。

液压系统设置:

钳杆平升回路、钳杆仰俯回路、钳杆摆动回路、钳头旋转回路、钳头夹紧等

液压系统工作压力12~20Mpa。

液压油管、接头要求安全可靠,保证不漏油。

设置单向阀、分流阀保护油路不受冲击,设置溢流阀保证系统安全,设置主回路滤油器清除系统中的杂质,装有压力表可明显地帮助司机了解夹持力。

3.1.2.6电气系统:

采用原叉车电气系统。

3.1.2.7操纵系统:

要求操纵灵活、轻便。

3.1.3供货范围

序号

名称

数量

(个/套)

责任方

备注

招标方

投标方

1

5t轨道式锻造装取料机

1

√

1.1

钳架机构

1

√

1.2

叉车

1

√

1.3

液压管路

√

2

设备运输、安装及调试

/

√

3

设备使用介质

/

√

3.1

液压油一次充满

/

√

3.2

氮气

/

√

3.3

初次润滑油脂

/

√

4

试车所需工件

/

√

5

随机部件及专用工具

1

√

5.1

十字V型+下伸抱式夹钳

2套

√

5.2

过滤器滤芯备件

1套

√

5.3

标准维修工具

1套

√

5.4

蓄能器充氮工具

1套

√

5.5

易损件备件

/

√

3.220T轨道式锻造装取料机

结构形式设计为整体走盘式结构。

主要构成部分:

大车及行走机构;小车及行走机构;小车回转装置;钳杆伸缩机构;钳杆仰俯机构;钳杆水平升降机构;夹钳翻转装置;夹钳夹持机构;液压系统;操作系统;电气控制系统等。

大车行走、小车行走采用变频电机+变频器+硬齿面标准减速机驱动;

小车回转、夹钳翻转采用液压马达驱动;

钳杆伸缩、钳杆仰俯、钳杆水平升降、夹钳夹持采用液压缸驱动。

动力驱动形式:

机械、液压混合驱动

主要实现功能:

大车行走、小车行走、小车回转、钳杆伸缩、钳杆水平升降、钳杆仰俯、夹钳翻转、夹钳夹持。

主要外购件选用清单

序号

项目

配置说明

1

主油泵

北京华德、太重榆液

2

液压马达

宁波意宁、宁波博克莱

3

电机

国内知名品牌

4

油缸密封

美国派克/英国好莱特

5

常规液压阀

北京华德、太重榆液

6

液控操作手柄

力士乐

7

蓄能器

浙江奉化

8

风冷却器

国内知名品牌

9

液压缸

江苏恒力、太重榆液

10

低压电气元件

法国施耐德、德国西门子

11

脚踏开关

法国施耐德、德国西门子

12

变频器

西门子、ABB

13

回转支撑、轴承

哈、瓦、洛、徐州

14

液压胶管

国内知名品牌

15

螺栓

不低于8.8级,防松处理

16

液压管接头

国内知名品牌

17

高低压软管

国内知名品牌

3.2.1大车行走机构

大车采用变频电机+变频器+减速机形式,通过主传动轴集中驱动。

要求启停平稳,避免启停时的碰撞、车体晃动等问题。

考虑防倾翻设计,必须保证夹头最大伸出量+最大夹持重量时各动作正常操作。

3.2.2小车行走机构

小车驱动选用变频电机+变频器+减速机形式,通过主传动轴集中驱动,要求启停平稳,避免启停时的碰撞、车体晃动等问题。

设计防倾翻装置,当夹钳最大伸出量+最大夹持重量时各动作正常操作。

3.2.3小车回转装置

回转装置主要构成:

液压马达、小齿轮、回转支承、回转面板等。

采用低速大扭矩液压马达驱动,回转支承带动回转盘实现整体回转,可任意360度旋转。

液压油路设有过载保护,避免旋转巨大惯性对液压件及管路的损坏。

3.2.4钳杆伸缩机构

钳杆伸缩机构构成:

液压油缸、导向方筒、伸缩方筒等。

采用液压油缸传动机构完成钳杆的自由伸缩。

导向筒镶耐磨铜滑板,并配有润滑装置。

液压油路设有过载保护。

3.2.5钳杆仰俯装置

仰俯动作必须保证夹钳在伸出一定长度后可直接从地面夹取物料。

液压油路设有过载保护。

3.2.6钳杆水平升降机构

采用液压油缸驱动。

3.2.7夹钳翻转装置

采用液压马达+涡轮涡杆减速机驱动。

3.2.8夹钳夹持机构

夹紧采用液压油缸驱动。

夹臂、夹爪、叉夹均为耐热锻件,保证设备在工作过程中的强度和耐热性。

夹钳要求拆装方便。

拉杆采用锻件结构。

3.2.9液压系统

液压系统构成:

油箱、油泵、电机、油温液位显示仪、回油过滤器、夹紧蓄能器、液压管路、换向阀、系统溢流阀、安全保护阀、系统压力显示仪、夹紧到位显示仪等。

系统压力可调,系统最大允许压力31.5MPa,使用压力不超过16MPa。

系统设计为回油过滤,过滤精度5υm。

设有油温液位显示仪,油温不得超过60℃。

液压油冷却系统,对液压油进行有效冷却,采用风冷机组。

电机与油泵采用软连接。

夹紧有可靠保压设计。

3.2.10操作系统:

构成:

操作室、液控比例手柄、控制台、脚踏开关、座椅等。

操作室位于回转盘上,便于操作人员掌握机械手动作、位置等,全封闭加装空调。

大车行走、小车行走采用脚踏开关控制,小车回转、钳杆升降及俯仰、钳杆伸缩、钳头旋转、钳头夹持采用液控比例手柄操作。

控制台设有电源指示、液压启动、液压停止、电铃开关、急停开关、系统压力显示仪。

3.2.11电气控制系统

电气控制系统构成:

控制柜、主电源空气开关、各电机空气开关、接触器、接线端子、散热扇、柜内照明等。

3.2.12供货范围

序号

名称

数量

责任方

备注

招标方

投标方

1

20T轨道式锻造装取料机

1套

√

1.1

钳头部分

1套

√

1.2

伸出方筒部分

1套

√

1.3

导向方筒部分

1套

√

1.4

大车部分

1套

√

1.5

小车部分

1套

√

1.6

伸缩机构

1套

√

1.7

钳头旋转机构

1套

√

1.8

车体旋转机构

1套

√

1.9

升降机构

1套

√

1.10

液压系统

1套

√

1.11

电气控制系统

1套

√

2

设备基础部分

1套

√

2.1

基础设计任务书(含轨道、预埋件详细图纸)

1套

√

2.2

基础施工设计、材料及施工

√

3

设备运输、安装及调试

√

4

液压管路

√

5

动力电缆

5.1

招标方动力柜到滑触线

√

5.2

滑触线、集电器等

√

6

设备使用介质

6.1

液压油一次充满

√

6.2

氮气

√

6.3

初次润滑油脂

√

7

试车所需工件

√

8

随机部件及专用工具

1

√

8.1

抱夹

1副

√

8.2

叉夹

1副

√

8.3

过滤器滤芯备件

1套

√

8.4

标准维修工具

1套

√

8.5

蓄能器充氮工具

1套

√

8.6

易损件备件

1套

√

3.315t/45t·m全液压回转式锻造操作机

结构形式:

整体墙板式结构。

主要构成部分:

车体及车体行走机构;钳头及钳身;夹钳夹持机构;夹钳旋转装置;钳身平行升降及倾斜机构;缓冲装置;台架回转机构:

液压及冷却系统;润滑系统;检测系统;操作系统;电气控制系统;模拟显示系统;操作机轨道及轨道底架。

动力驱动形式:

全液压驱动。

主要实现功能:

大车前进、后退;台架±160°回转;钳口夹紧、松开;钳头360°正、反转;钳架平行升降;钳架上下倾斜。

适应自由锻造工况,该锻造操作机还具备钳口夹紧保压、钳身上下-前后缓冲、钳身自动调平等功能,并可实现各个动作的准确定位和自由组合操作。

锻造操作机采用全液压驱动,与压机同台操作,并可实现与压机的联动操作(手动控制、自动控制、联动控制),满足频次80次/分钟快锻需要。

适应大吨位压机的大压力、大行程操作,反应灵活且缓冲量大、安全溢流灵敏、耐震动、冲击。

机器具有前后、上下、左右全方位缓冲机构。

机器额定载荷15吨,允许用载荷20吨。

操作机夹持锻件试验载荷为标准负荷的1.3倍。

主要外购件选用清单

序号

项目

配置说明

1

主油泵

佛山科达、宁波恒力

2

电机

国内知名品牌

3

PLC

德国西门子

4

油缸密封

英国Hallite/德国Merkel/美国Parker

5

工控机

台湾研华

6

比例阀、放大器

德国力士乐

7

常规液压阀

北京华德等同品质产品

8

主要电气元件

法国施奈德或德国西门子

9

温度传感器

德国IFM、德国Hydac、德国易福门

10

直线位移传感器

日本欧姆龙,德国巴鲁夫

11

压力传感器

德国IFM,丹佛斯

12

旋转编码器

德国倍加福

13

显示器

德国西门子

14

触摸屏

德国西门子

15

操作手柄

德国西门子、德国巴鲁夫

16

蓄能器

德国Hydac

17

液压系统附件

德国Hydac

18

板式水冷却器

NOOCOOL,丹佛斯

19

润滑系统

流遍液压、贝奇尔

20

液压缸

宁波中绿、烟台宏鑫、常州盛德、四川川润、太重榆液

21

液压马达

宁波意宁、宁波博克莱

22

轴承

哈、瓦、洛轴本部

23

过滤器

德国Hydac

3.3.1车体及车体行走机构:

大车行走机构主要由车架体、前车轮组(带平衡架车轮组)、后驱动车轮组等组成。

采用链轮驱动、链轮啮合于基础的链条中,通过马达驱动链轮实现大车的前进、后退。

行走机构传动在机械及液压上均采用独立的装置及系统以保证其中任何一路出现故障而不需停车。

本机车架体为焊后时效处理后整体加工而成,保证整机装配的精度。

液压系统设有多重有效防护,防双向过载、防冲击。

满足锻造工艺需要,液压系统可实现车体行走起动、停止时平稳而迅速。

采用电液比例换向阀控制,使车体行走在起动、停止时能够平稳运行,能够实现车体行走无级调速及快加速。

大车位置采用绝对值旋转编码器检测,能够精确检测车体所在的位置和行走的距离,行走控制定位精度±5mm。

3.3.2钳头及钳身:

钳头由钳轭、钳臂、钳口、销轴、联板等组成。

钳轭采用整体合金钢铸件,钳臂采用35CrMo钢板焊接结构。

提供探伤报告

V形钳口设计为复合钳口,即:

90度角和120度角并存,90度角用于夹持较小工件,120度角用于夹持较大工件,夹钳张口范围大。

配V型钳口、螃蟹钳口各一套。

设计要求钳口和延长臂的安装、拆卸简便。

所有销轴均采用台阶轴结构设计,易于拆卸,方便维修。

3.3.3夹钳夹持机构:

夹钳夹持机构设计:

采用液压缸驱动、蓄能器保压、液压回转接头供油、增力机构,缸推式夹紧(即夹紧缸的活塞杆固定,通过缸体的运动实现钳头的夹持)。

液压夹紧系统设计要求有效解决在夹持热料进行锻压的过程中,由于热料锻压变形导致钳口的被动松开及夹紧,使钳口可随着热料的变形而随动张开或闭合,使热料始终处于设定压力夹紧状态。

夹紧油缸配有蓄能器保压,夹紧油缸所需的液压油通过液压回转接头提供。

设有高压夹紧,具有高的夹持力矩。

3.3.4夹钳旋转机构:

夹钳旋转驱动在设计上采用高精度、高动态性能、大功率系统。

该系统的旋转部件具有稳固的支撑,通过液压马达驱动,具有较大的驱动功率,即使在高度偏心锻造载荷状态下,也能很好地夹持,防止旋转驱动发生偏移,提高多面体的锻造质量,防止菱形锻造发生。

驱动应具有很高的回转速度和加速度,可以满足频次80次快锻需要。

夹钳旋转采用液压马达+减速机+回转齿轮副后置驱动,减速机输出轴小齿轮与位于空心轴上的大齿圈啮合,将旋转动力传递到钳杆的空心轴上,空心轴与钳头螺栓联接为一体,从而带动钳头旋转。

可实现钳杆绕轴线做正、反方向360度旋转。

采用电液比例换向阀控制,使钳头旋转在起动、停止时能够做到平稳而迅速,不会出现启停时剧烈冲击导致的不稳定性,旋转定位精度可达到±1度。

液压系统设有多重有效防护,防双向过载、防冲击。

3.3.5钳身平行升降及倾斜机构:

提升机构由提升油缸,倾斜油缸、水平缓冲器、吊杆、机械连杆等部件组成,钳头及钳身通过油缸的动作来实现钳杆的平行升降、钳头倾斜等功能。

钳身升降采用液压缸驱动,平行升降和钳头倾斜为两个独立的控制系统,可同时及分别操作。

并且,钳身从最低位置平行上升至最高位置时,钳头在车体行进方向上所发生的位移很小,近乎垂直升降。

采用电液比例换向阀控制,响应时间短,提高钳身升降速度调整的灵敏度,使钳身升降起动、停止时能够平稳运行,速度无级可调。

升降油缸内置直线位移传感器,够精确检测钳身中心所在的位置高度和升降的高度±3mm,从而满足精确锻造的要求。

仰俯油缸内置直线位移传感器,精确检测夹钳中心的仰俯度,从而满足精确锻造的要求。

为了保证锻造生产中锻件的直线度和提高生产效率,操作机具有夹钳中心线快速自动调平功能。

在操作台上设有自动调平按钮。

所有销轴均采用台阶轴形式,方便维修和更换。

平行升降设