气动凿岩机测试.docx

《气动凿岩机测试.docx》由会员分享,可在线阅读,更多相关《气动凿岩机测试.docx(18页珍藏版)》请在冰豆网上搜索。

气动凿岩机测试

气动凿岩机性能参数测试系统说明

一、前言

凿岩机性能参数检测是提高产品质量、增强产品竞争能力的重要环节。

根据国际标准(ISO2787)和国家标准(GB/T5721)的要求,其检测内容包括:

1.采用应力波法在吸能装置上检测冲击能EP、吸能状态下的频率fa和钎杆中最大应力σmax

2.无负荷状态下的空转转速ni和耗气量Q

二、应力波法测试凿岩机冲击能的基本理论

冲击过程是由高速运动的冲击体(冲锤)对工具施加撞击,转化为一高幅值脉冲力,以应力波的形式,通过工具将能量传递给破碎对象。

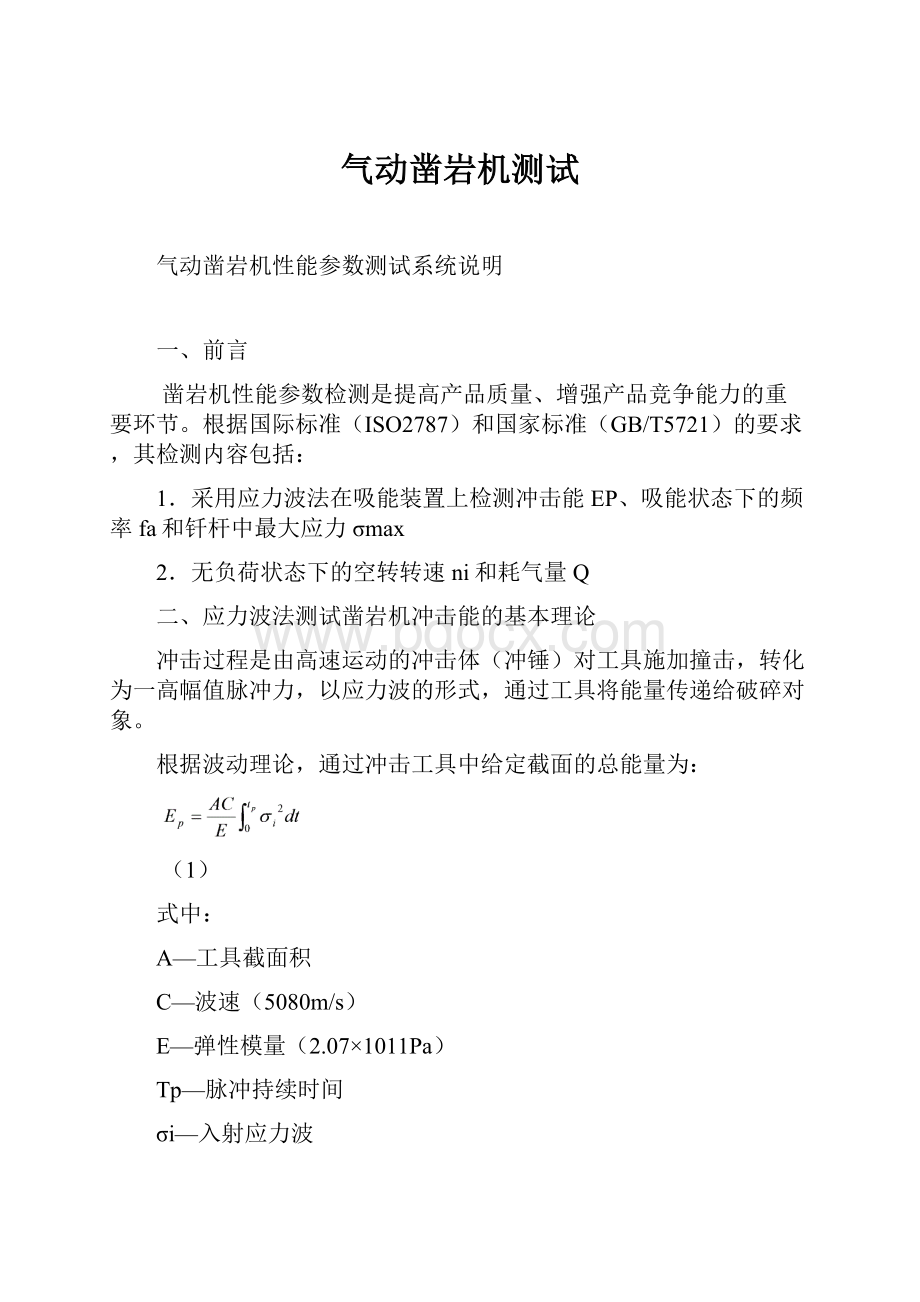

根据波动理论,通过冲击工具中给定截面的总能量为:

(1)

式中:

A—工具截面积

C—波速(5080m/s)

E—弹性模量(2.07×1011Pa)

Tp—脉冲持续时间

σi—入射应力波

t—时间

根据上式,冲击能量可采用适当的瞬态应力记录手段捕获测杆中一点的应力历程,然后平方求积进行确定。

实际测试中,将依指定采样速度(间隔时间△t)给出应力波形各点的采样值,将上式按辛卜生公式转化为数值积分,则有

式中:

Qk—应力波各采样点的量化值

Aσ—应力标定系数(即单位采样值对应的应力值)

S—积分和

三、测试系统

根据检测内容,测试系统由三个部份组成:

1.冲击能测试系统(图1):

用于检测凿岩机冲击能EP,同时可给出吸能状态下的效率fa和钎杆中最大应力σmax。

1.台架2.吸能器测杆3.应变片4.吸能器5.气罐车6.压力传感器7.温度传感器8.流量计9.转速测试台

图1冲击能测试系统

被测凿岩机、钎杆和吸能装置置于立式台柱上,由精密调整过的气压推动气缸施加压力,为保证工作气压在测试的稳定,在进气管路和凿岩机气口之间装有一个储气罐,在气罐上装有量程为0~1MPa的压力表;并设有压力和温度传感器,以利于微机自动采集工作压力和气体温度。

为了避免反射波的干扰,以获得准确的入射波形,钎杆要有足够的长度,其一端置于吸能器中。

吸能器采用长管结构,管内放置了摩擦片和吸能材料,该装置能使凿岩机接近钻进的工作状态,而且消除了多余振动,提高了应变片的使用寿命。

吸能器要满足国家标准GB/T5621—2008规定的“反射能量不应超过入射能量的20%”的要求。

应力波的检测是由相对粘贴于钎杆两侧的应变片来进行,信号馈入应变放大器,输入至波形记录仪,经A/D变换,通过接口调入微机进行数据处理,得到连续25次的入射应力波形,根据波形采样可以得出钎杆最大应力、冲击能和吸能状态下的频率及其统计值。

由打印机输出相应的数字结果和波形采样曲线。

2.系统采用标准所建议的落锤标定。

标定时,转动测试架,使落锤导向管与吸能器中心重合,拉动拉绳,使落锤上升后自由下落撞击吸能器测杆。

3.空载转速测定系统:

用于检测凿岩机无负荷状态下的空转转速ni。

和耗气量

凿岩机置于转速测试装置上,按标准规定,使凿岩机空载(不凿岩状态)工作,通过钎杆、软轴带动转速传感器.其输出信号馈入凿岩机监控仪中的转速仪表,可直接显示其转速;同时通过气罐车上的流量计得到凿岩机在无负荷状态下的流量信号,输入AD板,转为数字信号,送入微机进行数据处理。

四、系统连线

应力波系统连线

系统信号线总图:

系统信号线总图

五、仪器仪表参数调节

1.压力仪表调节

PPM-TC1C系列单输入通道数字式智能仪表调节步骤

1.1、按●出OA,按←调↑↓和←把密码设为1111,按MOD确定。

1.2、长按●进入incH输入信号选择,按←选择

(mV)按MOD进入in-d,按←设小数点,按↑↓设小数点为0.000按MOD确定、进入u-r量程下限,按←设为0.000;

按MOD确定、进入F-r量程上限,按←设为0.800(使用的压力传感器量程);

按MOD确定、进入in-A零点修正值,按←显示数值a,然后输入数值c=a-b(零点修正前的显示数值);

按MOD确定、进入Fi满度修正值,按←输入计算后的满度修正值=d/e,d为使用的压力传感器量程(如0.8),e为压力加到对应的最大量程(如0.8)时仪表显示的压力值;按MOD确定。

1.3、长按●进入oP输出信号选择,按←选择为0-20时(0-5V),按MOD确定、进入bA-L按←将变送输出下限设为0.000;按MOD确定、进入bA-H按←将变送输出上限设为0.800[使用的压力传感器最大量程(如0.8)];也可以根据变送输出的要求调整数值,按MOD确定。

长按●进入测试阶段

1.4、折线运算按说明书执行:

将c-b参数选择为OFF,关闭折线运算功能;

接入输入信号后,从小到大增加输入信号,记录各折点的测量值和标准值,即得到c1~c8,b1~b8。

将c-b参数选为ON,打开折线运算功能;并设置c1~c8,b1~b8的参数。

接线及详细内容请参阅PPM-TC1C系列单输入通道数字式智能仪表调节产品使用说明书

2.温度显示表调节

温度显示表一经安装后已经调节好,可以不需调节。

也不允许非工程设计人员调节。

如果出现有显示值不准确,请用标准电阻箱校准代替温度传感器,接入温度显示表的信号输入端,接入50.00Ω电阻应该显示0.0,接入71.40Ω电阻应该显示100.0。

如果显示的数值有误,请按下例步骤调节。

按显示表面板上的SET键,使CLK的设定值为132,再在显示屏上显示132的同时,按下SET键和▲5秒,仪表进入二级参数设定,将参数切换到Pb1来更改其数值。

然后退出显示表使其显示值与真实值一致。

六、程序使用说明

凿岩机性能参数测试系统程序是为检测凿岩机冲击参数专门开发的。

微机通过瞬态波形记录分析仪对应力波进行采样,并通过A/D采样接口获得压力,温度,耗气量,冲击频率和空转转速等数字信号,其后进行计算,最后给出测试结果(包括数值和波形曲线);并具备试验报告的编制和打印功能,程序采用VB6.0编写,安装及使用方便,微机要求WinXP操作环境。

6.1、程序的安装:

1、设置CMOS参数

开机时按Del键进入CMOS设置界面,选择IntegratedPeripherals项,回车后,选择ParailelPortMode:

EPP及EppModeSelect:

EPP1.9,退到上层界面,按F10存盘退出。

提示:

请注意电脑CMOS中是否有上述设置,如果没有,可能会导致程序报错。

2、安装气动凿岩机性能参数测试系统软件

将气动凿岩机性能参数测试系统软件安装盘中的压缩文件,解压缩到硬盘的指定目录下,然后执行setup.exe文件进行安装。

6.2、程序使用方法:

双击程序的快捷图标,进入软件的主菜单选项,内有:

波存参数、AD参数设置、冲击能标定、AD参数标定、冲击能测试、空载转速测试、试验报告、退出等项。

图2系统主界面

6.2.1、波存参数设置

在主菜单中点击波存参数设置菜单,将进入波存参数设置界面。

1、参数设置是设置XGC-E瞬态波形记录分析仪的必须参数,参数设置文件保存的是前一次测试设置的参数和标定系数。

软件用的参数设置文件名是Parameter.txt,不可改名和删除!

2、默认的参数是:

XGC-E瞬态波形记录分析仪的第一通道(最左边的通道);量程:

±1V;耦合方式:

AC;触发方式:

上升沿触发;触发上沿电平:

130;触发下沿电平:

130;预延数:

-50。

图3波存参数设置

图3所示参数设置窗口画面各项意义如下:

(1)通道:

选定的波形记录仪通道。

由鼠标单确定。

(2)量程、耦合方式、触发方式;由右侧“

”键弹出下拉菜单,即可选定。

(3)触发上沿电平、触发下沿电平、预延数:

对触发信号的电平和预延数设定。

设定预延数是为了记录触发点以前的信号,即负延迟的记录,以实现对一次实验的全程记录。

上述三项参数均可借助鼠标键入。

(4)在参数设置完成后,单击“确定”或“取消”按钮。

即可重新回到主菜单画面,以便进行下一步操作。

6.2.2、AD参数设置

在主菜单中点击AD参数设置菜单,将进入AD参数设置界面。

1、对AD通道参数进行设置,用户可以增加、修改、删除指定的通道参数。

通道参数保存在ADParameters.ini文件中。

2、点击“增加”按钮,可增加相关参数。

3、点击“修改”按钮,可修改相关参数。

4、点击“删除”按钮,可删除相关参数。

图4AD参数设置

6.2.3、AD参数标定

在主菜单中点击AD参数标定菜单,将进入AD参数标定界面。

1、首先勾选需标定的参数,进行AD参数标定时,只能单独进行,三个参数不能同时标定。

温度参数标定:

可采用电阻方法(50Ω—0℃,70Ω—40℃)进行标定;

流量参数标定:

可采用拨动流量计指针的方法(将流量计指针拨到20和拨到40)进行标定;

压力参数标定:

可采用气罐压力(一般选择0.2MPa和0.6MPa)进行标定

2、待提供的温度值(电阻值)、流量值、压力值稳定后,在标准值1中对应的框内输入参数值,点击“标定”按钮,等“标定”按钮变成灰白后,调整温度值(电阻值)、流量值、压力值,在标准值2中对应的框内输入参数值。

点击“标定2”按钮,等“标定2”按钮变成灰白后,程序会自动计算出相关参数的标定系数。

3、点击“保存”按钮,可保存相关参数的标定系数(保存在default.txt文件中)。

4、在测试栏中勾选需测试的参数,点击“测试”按钮,可对相关参数进行测试。

并校对已标定的参数是否正确,如不正确可按前面的步骤重新标定。

测试时可三个参数同时测试

5、测试中可随时按“清除”按钮中断测试。

6、标定完后点击“退出”即可。

图5AD参数标定

6.2.4、冲击能标定

在主菜单中点击冲击能标定菜单,将进入冲击能标定界面。

1、点击“打开文件”按钮,可调出以前保存的标定文件的数据,进行显示、打印。

2、如需重新调用设置该标定文件中的标定系数,点击“保存”按钮即可。

3、测试前须按实际情况输入落锤的重量和落高,第一次点击“测试”按钮,则会开始对XGC-E瞬态波形记录分析仪进行自动校零,待XGC-E瞬态波形记录分析仪的面板右测的“写”指示灯停止闪烁后,方可开始测试;每测试完一次,会提示检查测试波形是否合格,如合格则点击“是”按钮,然后点击“测试”按钮,开始进行下一次测试;如不合格则点击“否”按钮,软件自动清除该次数据。

4、测试完五次后,软件自动使“测试”按钮变灰,激活“保存”按钮和“打印”按钮,根据需要可点击相应按钮,将测试波形和数据打印出来或保存到文件中,文件名由您自己输入确定。

按“清屏”按钮可清除屏幕上的测试波形和数据。

5、测试中可随时按“清屏”按钮中断测试。

图6冲击能标定

6.2.5、冲击能测试

在主菜单中点击应力波测试菜单,将进入应力波测试界面。

1、点击“打开文件”按钮,可调出以前保存的应力波测试文件的数据,进行显示、打印。

2、应力波测试前,必须对XGC-E瞬态波形记录分析仪进行校零,点击“校零”按钮,XGC-E瞬态波形记录分析仪的面板右测的“写”指示灯会闪烁,待“写”指示灯停止闪烁后,方可开始测试。

3、测试采集完所有的数据后,软件自动使“测试”按钮变灰,激活“保存”按钮和“打印”按钮,根据需要可点击相应按钮,将测试波形和数据打印出来或保存到文件中,文件名由您自己输入确定。

按“清屏”按钮可清除屏幕上的测试波形和数据。

机型和机号可根据实际情况填入。

图7应力波试验

6.2.6、空载转速测试

在主菜单中点击空载转速测试菜单,将进入空载转速测试程序。

1、点击“打开文件”按钮,可调出以前保存的应力波测试文件的数据,进行显示、打印。

2、空载转速测试前,必须对在相应的机型机号后输入转速系数,方可开始测试。

3、一般测试5次(与实验报告统一),测试采集完所有的数据后,请点击“保存”按钮和“打印”按钮,根据需要可点击相应按钮,将测试波形和数据打印出来或保存到文件中,文件名由您自己输入确定。

按“清屏”按钮可清除屏幕上的测试波形和数据。

机型和机号可根据实际情况填入。

图8空载转速试验

7、试验报告

在主菜单中点击试验报告菜单,将进入试验报告界面。

点击“调冲击能”和“调转速”按钮,可调出您要出报告的应力波测试文件和空载转速测试文件的数据,落锤的重量和落高、机型和机号、标定系数以及应力波测试数据被自动调入,最多调入5个测试文件的数据,输入其它数据,点击“打印”按钮即可打印试验报告。

图9实验报告

附:

AC6602通道说明

AC6602具有16路单端模拟输入,通过16:

1电子开关,用户可以通过通道控制寄存器,控制输入16路中的一路到AD转换器进行转换。

温度(C)、流量(L/min)、压力(MPa)、转速(r/min)分别对应通道号0-3号。

七、应变片的粘贴与实验要点

1.电阻应变计的粘贴

1.1、电阻应变计的布置

选择两组应变计作为测试用传感器,每组在测杆的同一截面上、下两面粘贴,一组为试验用,另一组备用。

测杆长度3000mm,两组电阻应变计距打击点(尾柄端面)约700mm(上下两电阻应变计的中间位置,实际上片距打击点660mm,下片距打击点740mm),串接后相对粘贴于测杆的侧面。

距打击点700mm是为了避免应力波在打击边界(钎肩)非均匀传播和二次入射的影响;电阻应变计串联是消除弯曲波的影响(当测杆弯曲时,上下两片电阻片输出信号相反)。

1.2、电阻应变计的粘贴

1.2.1、粘贴准备

首先,在测杆测试点处找出较平整的相对两面,用粗锉刀锉平,锉的长度约为200mm,然后用中锉刀沿轴线呈45°方向锉平,最后用细锉刀沿45°方向锉成光面,光面上有45°纹路,光洁度约为Ra3.2;用划针在光面上划出粘贴电阻应变计的定位线,用脱脂棉蘸丙酮清洗粘贴表面,然后用干药棉擦拭粘贴表面并检查清洗质量,如检测表面干净,则可进入贴片准备工艺。

在贴片前,先将双手洗净,再用丙酮擦干净;搓药棉签,放在洁净的纸上待用;再选两片电阻应变计,在引线下面插垫绝缘纸(若应变计底面较长,可不垫绝缘纸),将电阻应变计底面放在洁净的纸上,用一小截降低了粘度的胶带纸贴在电阻应变计的背面,悬空贴在桌、椅边缘上待用。

1.2.2、粘贴工艺

将电阻应变计上的标记线对准待贴面上的定位线,用其背面的胶带纸将它固定在钎杆表面上。

从电阻应变计的引线前部揭开胶带纸,直至电阻应变计的底部,用药棉签蘸502胶水,迅速的擦在电阻应变计和测杆表面上(注意不要擦在胶带纸上),然后沿电阻应变计的底部迅速再次将胶带纸粘在钎杆表面上,用拇指压电阻应变计约1分钟,将多余胶水和气泡排出;按相同方法贴另一电阻应变计。

两片贴好后,用胶带纸紧紧地缠绕电阻应变计(两片)以对电阻应变计施加压力,并放在红外线灯泡下烘烤(温度约为40~50℃)一小时,其后轻轻揭开缠在和粘在电阻应变计上的胶带纸。

1.2.3、电阻应变计质量检查及连线

电阻应变计质量检查。

用万用表检查电阻应变计的绝缘,应大于200MΩ。

如绝缘小于该值继续烘烤,直至达到要求。

电阻应变计的连线,如图,分三步完成。

电阻应变计连线

首先,将测杆上电阻应变计的引线轻轻拉开,挂焊锡,在引线下面测杆上缠两层胶带纸,长度约为100mm,其作用是使引线与测杆绝缘。

然后焊接过渡线。

将挂了焊锡的过渡线(3~4根纱包线芯搓成一股过渡线,长约为30mm)焊在电阻应变计引线上,并注意焊的部位要光滑,焊锡尽量少,使焊接处无明显增粗现象。

焊好四根过渡线并再次检查电阻应变计绝缘电阻是否大于200MΩ。

引线和过渡线要平直,用胶带将过渡线的前端固定在测杆上,在电阻应变计的表面涂少许914胶或其它以环氧树脂为基体的快干胶(其区域比电阻应变计稍大些)作防潮用;再用胶带纸均匀平整缠在快干胶的上面(其区域大于快干胶的区域),放在红外线灯下烘烤约一小时,使快干胶固化。

揭开过渡线前边的胶带纸,检查电阻应变计的绝缘。

再次焊接屏蔽线。

在屏蔽层露出部位的下部测杆上缠胶布,以防屏蔽层铜丝刺破胶带纸,用胶带纸固定屏蔽线,使该线平直紧贴在测杆上。

屏蔽线芯与过渡线都事先挂锡,焊接部位要求平滑,焊完后用电烙铁烙平线芯的塑料,以减小应力集中,防止实验时在该处断开。

最后紧紧地缠两层胶带纸在电阻应变计、过渡线和部分屏蔽线的上面(屏蔽线被缠的长度约为80mm),在胶带纸的上面再紧紧均匀缠两层胶布,以保护电阻应变计及连线。

粘贴完毕过24小时后方能进行测试。

2.注意事项及说明

1、使用仪器,设备前,请仔细阅读说明书。

有不明之处,不可随意调节和使用仪器设备。

仪器应预热20min以上。

2、桥盒上的连线(包括屏蔽层)螺钉必须旋紧,保证连接牢固可靠。

3、接桥盒连线时,一般将应变放大器打在标定上,以防过载。

4、每次测试前应变放大器必须调平衡,一般采用所使用通道的平衡按钮调节;如遇自动平衡调节不起作用,则首先检查桥盒与应变计的连线、应变片的连接情况及应变计是否损坏。

5、将桥盒地、仪器地、应变计及引线屏蔽层牢固地接入接地点,测杆上的地线亦须与屏蔽线的屏蔽层连在一起;如遇干扰较大,毛刺过多,则应检查地线连结情况,如无改善,则应检查绝缘性,一般要求绝缘电阻大于200MΩ。

6、落锤标定时,应抓住落锤尾部,手轻轻松开,使其自由下落撞击测杆。

7、采用压力传感器测试冲击频率时,注意应首先将应变放大器在低于实测压力0.1MPa情况下调零,然后才能将增益置于2K档,否则会引起应变放大器输出超限,并有可能损坏A/D转换板。