测量系统分析MSA管理规定.docx

《测量系统分析MSA管理规定.docx》由会员分享,可在线阅读,更多相关《测量系统分析MSA管理规定.docx(16页珍藏版)》请在冰豆网上搜索。

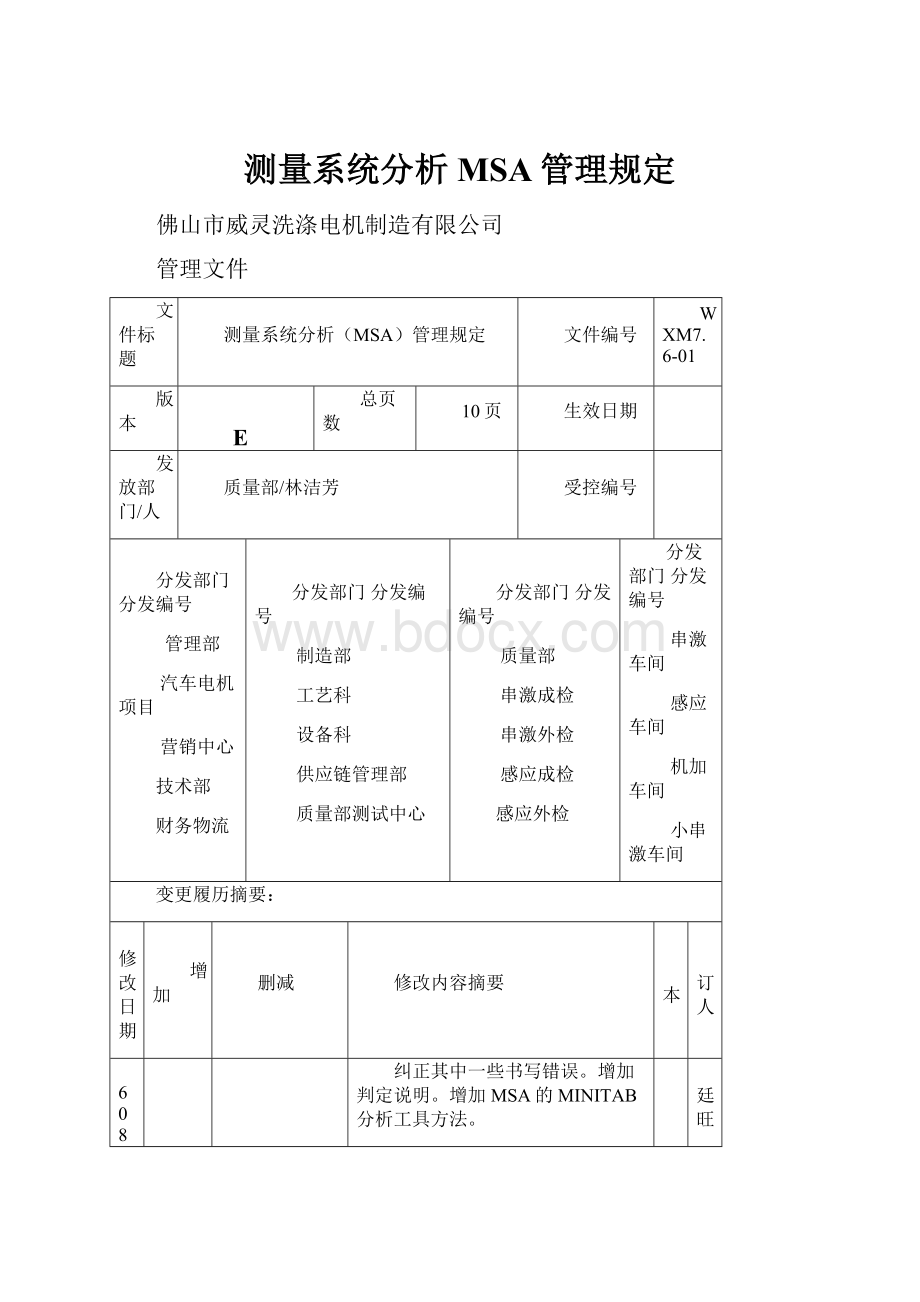

测量系统分析MSA管理规定

佛山市威灵洗涤电机制造有限公司

管理文件

文件标题

测量系统分析(MSA)管理规定

文件编号

WXM7.6-01

版本

E

总页数

10页

生效日期

发放部门/人

质量部/林洁芳

受控编号

分发部门分发编号

管理部

汽车电机项目

营销中心

技术部

财务物流

分发部门分发编号

制造部

工艺科

设备科

供应链管理部

质量部测试中心

分发部门分发编号

质量部

串激成检

串激外检

感应成检

感应外检

分发部门分发编号

串激车间

感应车间

机加车间

小串激车间

变更履历摘要:

式修改日期

增加

删减

修改内容摘要

版本

修订人

060821

纠正其中一些书写错误。

增加判定说明。

增加MSA的MINITAB分析工具方法。

B

杨廷旺

061008

根据第三版MSA,修改了一些定义,增加偏倚法实际运作。

C

刘平

080929

组织架构图调整

D

刘平

20100310

组织架构图调整

E

刘平

本次更改情况

更改前内容(版本号)

更改后内容(版本号)

更改原因

其它

D版

E版

组织架构图调整

编制

审核

会签

批准

刘平

1.目的

保证公司有效展开测量系统分析(MSA)工作,保证测量设备、仪器测量的可靠性,提高数据的测量质量,并为改进提供机会。

2.适用范围

适用于本公司新购的和受控在用的运行于稳定条件下的测量设备和仪器。

3.职责

3.1质量部门

3.1.1组织制定MSA分析计划,并下发到相关部门。

3.1.2负责组织本部门检测设备的MSA的分析和改善。

3.1.3协调、指导、监督各部门完成MSA的分析。

3.1.4负责提供已进行MSA分析的检测设备的台帐、标识及其方法。

3.2检测设备使用部门

3.2.1依据MSA分析计划按时对检测设备进行MSA分析。

3.2.2对已进行MSA分析的检测设备进行标识。

4.相关释义

4.1重复性:

由同一评价人(操作员)采用一种测量仪器,多次测量同一个产品的同一性能时,获得的测量结果的变差。

4.2再现性:

由不同评价人(操作员)采用相同的测量仪器,测量同一个产品的同一性能时,测量平均值的变差。

4.3GRR:

即重复性和再现性的综合值。

4.4偏倚:

是测量结果对平均值与基准值的差值。

基准值是指用更高精度测量的结果或公认的结果。

4.5线性:

是在量具的工作量程内,偏倚的差值。

4.6稳定性:

又叫漂移,是测量系统在某持续时间内测量同一基准或者零件的单一特性时获得的测量值总变差。

5.测量系统分析

5.1MSA分析方法的选择

根据质量控制需要,对测量系统进行测量系统分析(MSA),分析方法,可以选择以上(重复性、再现性、GRR、偏倚、线性、稳定性)任何一种或多种。

经客户允许和内部需要也可以采用其他分析方法。

一般选择GRR分析方法(计量型)和小样法(计数型)。

5.2计量型量具常用分析方法

5.2.1R&R分析方法有两种

a、采用“极差法”,典型用法是,选择两名评价人和五个零件,每人对零件测量一次。

记录测量结果,然后通过计算可以得到GRR和%GRR。

b、采用“均值—极差法”,做法是见“5.3计量型量具R&R分析(均值极差法)”。

该方法可以得到GRR和%GRR,也可以得到重复性EV、%EV,和再现性AV、%AV等结果。

5.2.2偏倚

通常方法是,首先选定已知值的基准样品(可以计量用标准件、也可以用高准确度量具测量过的产品),然后选择检测人员1人对15个零件进行测量。

然后将测量结果与基准样品的基准值进行比较。

偏倚的判定标准:

a、首先应对数据的分布进行分析,确认数据正常后才可以下一步骤的分析判定。

b、判定标准:

在95%的置信度,0要落在95%偏倚置信区间的低值与高值范围之内(具体详情在附录表)。

偏倚非0(统计上非0),应分析原因和改善,或者在不影响产品质量和客户要求的情况下、并质量部批准后才能使用。

5.2.3线性

通常方法是,在工作量程范围内,选择在不同量程段值的零件(如5个零件),并测量多次(如10次)。

然后进行线性回归计算,计算结果可以得到线性、%线性的值,同时还可以得到偏倚等。

5.2.4稳定性(控制图)

一般适用于破坏性试验、或不可能连续进行试验(如费用高、耗时长),一般可以在连续一段时间内收集测量数据。

分析方法一般有“均值—极差控制图”、“单值—移动极差控制图”。

分析结果要求是各数据受控(按SPC中判定方法)。

5.3计量型量具GRR分析(均值极差法)

5.3.1计量型量具的数据采集

a、同一量具测量时须至少选择10个合格样品并编号。

在此10个样品中,其特性建议分布均匀,能够代表产品的整体分布情况(如,要求2-3个的实际尺寸在公差的偏上限,3-4个的实际尺寸在公差的中间附近,另2-3个的实际尺寸在公差的偏下限)。

以及要求选取样品的性能是稳定,即测量期间不随运行/存放时间、环境、测量者的变化而变化。

b、测试时应实行盲测,3位日常使用者分别对10个样品进行3次的测试,不同测量要间断开、和零件之间顺序要打乱。

c、测试数据由第4人记录,即保证测试者不知道他人、和本人已测结果。

d、以上测量结果每人30个数据,共90个数据。

e、若因为人员和时间关系,以上测量也可以由3人完成测量系统分析,即所需提供的测试数据为60个。

5.3.2R&R分析判断

a、数据分析

——收集数据后应对数据整体观察,查看是否有不正常数据,若有应分析和纠正。

——应用均值、极差控制图判断数据的有效性,和测量系统能够有效测量被测量部件。

——在R&R分析计算表中列出了一些分析判断方法,供参考。

b、结果判断

对测量系统进行计算,得出GRR%和ndc(分级数),判定标准是:

——当GRR%≤20%并ndc≥5时,检测设备可正常使用;

——当20%——当GRR%≥30%或ndc<5时,检测设备须停止使用(除非客户同意),并采取措施进行改进。

5.4计数型量具分析方法

计数型量具分析方法主要有小样法、风险分析法,一般常用为小样法。

5.4.1计数型量具的数据采集(小样法)

a、同一量具测量时须至少选择50个样品,其中至少有10个是不合格的样品。

b、测试时,至少由两个不同的量具的日常使用者对样品进行2次测试,即所需提供的数据200个。

c、测试者在测试时必须是进行盲测,即测试者是在任何不知情的情况下进行测试,且测试的数据要尽量准确。

5.4.2小样法分析判断

要求两人测量的结果应完全一致,否则为测量系统不合格。

5.5MSA分析的软件工具

5.5.1MSA分析可以使用常用办公工具Word、Excell等。

5.5.2推荐和应推广使用MINITAB软件,及其他专用分析软件工具。

6.MSA分析管理要求

6.1根据产品质量要求,依照“MSA分析计划台帐”格式,每年至少编制一次MSA分析计划。

“MSA分析计划台帐”由使用部门编制,提交质量部批准。

6.2进行MSA分析的量具,应考虑和包括:

a、涉及特殊特性质量控制或对产品质量控制影响的量具。

b、应考虑量具使用频率、是否容易失真。

c、量具新投入使用时和维修后。

d、应考虑使用人员的实际使用技能和使用人员的变动情况。

6.3量具使用部门依照计划进行MSA分析,并将结果填写在“MSA分析计划台帐”中。

对进行过MSA分析的零件进行标识。

6.4对于分析结果不能满足要求的量具或使用人员,应分析原因并改善。

经过确认有被不符合要求的量具测量过的产品,应对产品进行复检。

7.质量记录、表格

7.1计数型量具MSA分析

7.2MSA分析偏倚``1法

7.3量具重复性和再现性数据表

7.4量具重复性和再现性报告

7.5MSA分析计划台帐

附录表:

偏倚研究数据表(独立样本法)

第一步:

取样测量数据并做简单计算

测量次数

测量值

基准值

偏倚

1

5.80

6.00

-0.2

2

5.70

6.00

-0.3

3

5.90

6.00

-0.1

4

5.90

6.00

-0.1

5

6.00

6.00

0.0

6

6.10

6.00

0.1

7

6.00

6.00

0.0

8

6.10

6.00

0.1

9

6.40

6.00

0.4

10

6.30

6.00

0.3

11

6.00

6.00

0.0

12

6.10

6.00

0.1

13

6.20

6.00

0.2

14

5.60

6.00

-0.4

15

6.00

6.00

0.0

均值

6.007

6.00

0.00667

二.控制图分析(注:

要自动绘制图功能,应手工计算右边的频数分布数据)

三.数据分析偏倚研究分析

n(m)

均值

标准偏差бr

均值的标准偏差бb

测量值

15

6.00667

0.22514

0.058131137

бr=(MAX(xi)-MIN(xi)/d2*=(6.4-5.6)/3.55333

бb=бr/根号下n=0.22514/SQRT(15)

(备注:

бr=R均值/d2*=0.0018762用控制图法计算的结果与独立样本法有些差别,

其他相应价值也会发生变化)

基准值=100.000,α=0.05,g=1,d2*=3.55

t统计量

df自由度

显著t值(2尾)

偏倚

95%偏倚置信区

低值

高值

测量值

0.11468

10.8

2.206

0.00667

-0.11863

0.13197

t统计量=偏倚/бr×√10

数据分析判断1\:

因为0落在偏倚置信区间(95%)内,测量系统是可以接受的。

2\:

偏倚非零的原因(统计上非0的原因):

1、由于基准值误差

2、仪器使用的时间较长和使用的频率高,造成仪器有一定的磨损。

测/时间:

分析/时间:

审核:

佛山市威灵洗涤电机制造有限公司

量具重复性和再现性数据表

WXF7-001a

评价人/

零件读数

平均值

试验次數

1

2

3

4

5

6

7

8

9

10

1

A1

2

2

3

3

4

平均值

Xa=

5

A极差

Ra=

6

B1

7

2

8

3

9

平均值

Xb=

10

B极差

Rb=

11

C1

12

2

13

3

14

平均值

Xc=

15

C极差

Rc=

16

零件

X=

平均值(Xp)

RP=

17

[Ra=

]+[Rb=

]+[Rc=

]/[评价人数量=3]

R=

18

[MaxX=

]-[MinX

]=XDIFF=

19

[R=

]X[D4=

]*=UCLR=

20

[R=

]X[D3=]*=LCLR=

*D4=3.27(两次试验),D4=2.58(三次试验);D3=0(7次试验以內)。

UCLR代表单个R的限值。

圈出那些超出极限的值,查明原因并纠正;同一评价人采用最初的仪器重复这些超出极限的读数或剔除这些超出极限的值,并由其余观察值再次平均并计算R和极限值。

佛山市威灵洗涤电机制造有限公司

量具重复性和再现性报告

WXF7-002a

编号和名称:

量具名称:

日期:

测量参数:

量具编号:

操作者:

规格:

量具类型:

计量:

根据数据表:

R=XDIFF=RP=

测量系统

%总变差(TV)

重复性----设备变差(EV)

EV=R×K1

=×

=

%EV=100[EV/TV]

=100[/]

=

试验次数

K1

2

0.8862

3

0.5908

再现性----评价人变差(AV)

AV=[(XDIFF×K2)2-(AV)2/(n×r)]

=[(×)2-()2/(×)]

=

%AV=100[AV/TV]

=100[/]

=

n=零件数量

r=试验次数

评价人

2

3

K2

0.7071

0.5231

重复性和再现性(GRR)

GRR=[(EV)2+(AV)2]

=[(EV)2+(AV)2]

=

%GRR=100[R&R/TV]

=100[/]

=

PCB变差(PV)

PV=RP×K3

=×

=

或PV=(TV)2--(GRR)2

零件数量

K3

%PV=100[PV/TV]

=100[/]

=

ndc=

1.41(PV/GR&R)

=

1.41(

/)

=

2

0.7071

3

0.5231

4

0.4467

总变差(TV)

TV=GRR2+PV2

备注:

根据实际操作TV也可用过程变差(公差)/5.15来代替,算出新的常数K在计算。

5

0.4030

6

0.3742

7

0.3534

8

0.3375

9

0.3249

10

0.3146

1、所有计算均基于预计5.15(正态分布曲线下99.0%的面积)

2、K1=5.15/d1,d1取决于试验次数(n)和PCB数目与评价人数量之积(g),并假设该值大于15。

3、AV---如果根号下出现负值,评价人变差(AV)缺省为零(0)。

4、K2=5.15/d2*,式中d2*取决于评价人数量(m)和(g),g=1,因为只有单极差计算。

5、K3=5.15/d2*,式中d2*取决于PCB数量(m)和(g),g=1,因为只有单极差计算。

6、d2*来源于D3,《质量控制和工业统计》,A.J.Duncan.。

MSA之均值极差法——控制图分析

WXF7-002a

极差

UCLr

0.13

0.13

0.13

0.13

0.13

0.13

0.13

0.13

0.13

0.13

LCLr

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

均值

UCLx

0.85

0.85

0.85

0.85

0.85

0.85

0.85

0.85

0.85

0.85

LCLx

0.77

0.77

0.77

0.77

0.77

0.77

0.77

0.77

0.77

0.77

极差图分析:

评价人A\B\C测量结果的极差均在控制限内,且受控,说明评价人使用量具方式一致.

(参考分析要求:

要求所有点应受控且数据分级数为3或以上,否则应检查原因并纠正)

均值图分析:

计算A、B、C评价人的均值图中共有30点,其中有22点在控制限外,

即73.3%的点在控制限外

(参考分析要求:

要求50%或以上以上点在控制限外,否则应分析原因并纠正)。

以上表明零件变差远大于测量系统变差。

可以用此测量系统检查零件。

(说明:

1、在评价测量系统GR&R前,应先对表中数值、极差、均值图进行分析,

确认受控无异常才进行下一步。

2、在发现异常数据后应分析原因,并剔除或者必要时重新测量后才能使用。

)