化工原理课程设计 塔结构设计及零部件选取.docx

《化工原理课程设计 塔结构设计及零部件选取.docx》由会员分享,可在线阅读,更多相关《化工原理课程设计 塔结构设计及零部件选取.docx(17页珍藏版)》请在冰豆网上搜索。

化工原理课程设计塔结构设计及零部件选取

化工原理课程设计塔结构设计及零部件选取

§5.塔结构设计及零部件选取

§5.1塔径计算

5.1.1气相密度

ρV=P顶×M/(R×T顶)

=0.016×126.587×106×10-3/8.3143×(99.5252+273.15)

=0.6536615kg/m3

P顶=120mmHg=0.016MPa

T顶----------------K

M-------------------平均分子量

5.1.2CY型填料的泛点当量气速WLF=2.2m/s

在操作条件下75%液泛时气速:

WG=0.75×WLF×(1.2/ρV)0.5

=0.75×2.2×(1.2/0.6537)0.5=2.2356m/s

5.1.3.最佳动能因子

F=WG×(ρV)0.5

=2.2356×0.65370.5=1.8075

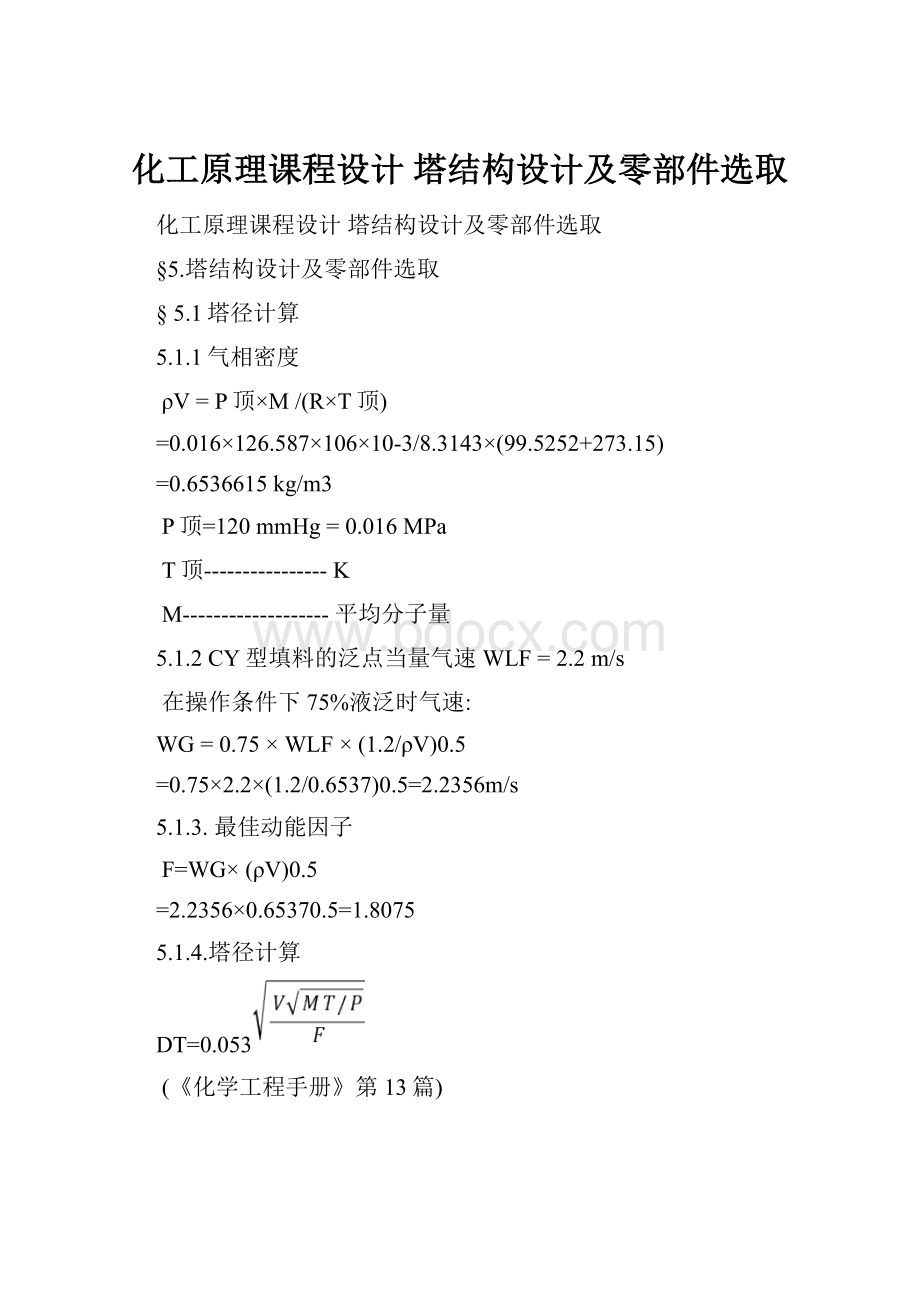

5.1.4.塔径计算

DT=0.053

(《化学工程手册》第13篇)

=0.053

=0.4428m

V----塔顶蒸汽摩尔流率,kmol/h;M---塔顶混合蒸汽分子量;

T-----------塔顶温度,K;P-----------塔顶压力,mmHg。

计算得DT=0.4428m,选用8mm钢板卷制成内径为500mm的塔节,圆整后进行处理能力校核。

(查化工工艺设计手册)

5.1.5塔处理能力校核

V’=(DT’/DT)2×V=(0.5/0.4428)2×6.3636

=8.1139kmol/h

§5.2填料层及塔节分段、塔的总高度

1精馏段高度:

精馏段理论板数N1=29块29/5=5.8m

分3个塔节,3个塔节都为2500mm,其中2000mm为填料层,500mm为液体再分布器等。

此时,精馏段为7500mm。

2提馏段高度:

提馏段有N2=21块21/5=4.2m

分3个塔节,其中每个塔节为2000mm,其中1500mm为填料层,500mm为液体再分布器等。

此时,提馏段为6000mm。

③塔的顶部空间(指塔顶第一层塔盘到塔顶封头切线的距离):

塔顶封头为100mm,为了减少塔顶出气口气体的夹带的液体量,顶部空间取1500mm。

顶部装有液体分布器和除沫器。

④进料空间

为了调节进料管的进料位置,用3个进料口,在每个进料口下面加一个500mm的填料,在每个填料上方都加喷淋装置使液体分布均匀,进料口高度为200mm。

此时,进料空间为2100mm。

⑤塔的底部空间高度

由于釜液需停留时间h>(15%×h填料)=0.15×12=1.8m取h=2500mm

⑥支柱高度

塔底由裙座支撑∵H/DN=19.6/0.5=39.2>25∴选用圆形座圈2000mm

⑦塔高

H=7500+6000+1500+2100+2500+2000=21600=21.6m

§5.3筒体厚度和封头厚度

1筒体:

DT=500mm<800mm,采用单面自动焊或手工焊并作局部透视,取Φ=0.85。

选取8mm,Q235-B钢板作外压校核计算,负偏差C1=0.8mm,腐蚀余量C2=1mm。

C=C1+C2=1.8mm

δe=δn-C=8-1.8=6.2mm

L=21600-2000-200+(2/3)×100=19466.67mm

D0=Di+2δn=500+2×8=516mm

L/D0=19466.67/516=37.73

D0/δe=516/7.2=71.67

查图(《化工设备机械基础》)A=0.000122

∵t=99.5252℃<150℃∴E=2.00×105Pa

[P]=2EAδe/(3Do)

=2×2.00×105×0.000122×7.2/(3×516)

=0.2270MPa>0.1MPa

∴选用材料为Q235-B,厚度为8mm的钢板卷制筒体。

2封头

为了和筒体配合,选用Q235-B,8mm钢板试算。

δe=6.2mm

对于标准椭圆形封头,取R=0.9Di=0.9×500=450mm

A=0.125δe/R=0.125×6.2/450=0.00172

查图得B=135MPa

[P]=Bδe/R=135×6.2/450=1.86MPa>>0.1MPa

∴用8mm钢板冲压封头,封头深度为100mm。

§5.4塔体结构设计

1.塔体结构

①筒体制造:

选用Q235-B,厚度为8mm的钢板卷制,分节制造,法兰连接。

②法兰选用:

P≤1.6MPa,T≤300℃,选用甲型平焊法兰JB4701-92。

由于物料是低压,无毒,选用平面密封面。

2.填料层及塔节分段

螺柱:

M1620个

垫片:

耐油石棉橡胶板

外径D=439mm,内径d=403mm,厚度δ=3mm。

③封头选用:

选用椭圆形封头Dg500×9,JB1154-73

公称直径Dg曲面高度M直边高度h内表面积F厚度mm

500125250.2238

§5.5零部件选取

1.接管口选取

塔顶蒸汽管出口

n=(6.3636×103)/3600=1.7677mol/s

体积V=nRT/P

=1.7677×8.3143×(99.5252+273.15)/0.016×106

=0.3423m3/s

取u=20m/s

D=

=

=0.1477m=147.7mm

a.选用普通无缝钢管[2](YB231-70)

DN=150mmD外=159mmδ=4.5mmL=200mmm=3.4053Kg

b.选用板式平焊法兰[3]HGJ45-91如前图

D=265mmK=225mmL=18mmn=8

六角头螺栓、螺柱Th=M16螺栓l=70螺柱l=90

密封面d=202mmf1=3mmB=161mm

法兰及法兰盖厚度20mm

c.选用橡胶石棉垫片[4]

外径202mm内径159mm厚度2mm

进料管:

以第30块板为进料板

已知进料温度:

tF=106.9519℃

查前表得:

ρOCT100℃=1.007g/cm3ρOCT110℃=0.9977g/cm3

ρOCT=[(0.9977-1.007)/(110-100)]×(106.9519-100)+1.007

=1.0005g/cm3

ρPCT100℃=0.9963g/cm3ρPCT110℃=0.9870g/cm3

ρPCT=[(0.9870-0.9963)/10]×(106.9519-100)+0.9963

=0.9898g/cm3

ρm=ρOCTxf+ρPCT(1-xf)

=1.0005×0.4+0.9898×0.6

=0.99408g/cm3=994.08kg/m3

F=(FM)/ρm

=(0.9875×126.587)/(994.08×3600)

=3.493×10-5m3/s

取u=1m/sDF=

=

=6.671×10-3m

=6.671mm

a选用普通无缝钢管[2](YB231-70)

DN=10mmD外=14mmδ=3mmL=600mmm=0.3527Kg

b选用板式平焊法兰[3]HGJ45-91

法兰外径D=75mm螺栓孔中心圆直径K=50mm

螺栓孔直径L=11mm螺栓孔数n=4

六角头螺栓、螺柱、螺纹Th=M10螺栓长度l=45mm

螺柱长度l=45mm

密封面突面d=35mm突出高度f1=2mm法兰内径B=15mm

法兰及法兰盖高度为12mm

c选用石棉胶板垫片[4](HGJ69-91)

外径35mm内径14mm厚度1.5mm

回流液体管Tl=99.5252℃

ρOCT,100℃=1.007g/cm3ρOCT,90℃=1.017g/cm3

ρOCT=[(1.007-1.017)/10]×(99.5252-90)+1.017

=1.0075g/cm3

ρPCT,100℃=0.9963g/cm3ρPCT,90℃=1.006g/cm3

ρPCT=[(0.9963-1.006)/10]×(99.5252-90)+1.006

=0.99676g/cm3

ρm=ρOCTxD+ρPCT(1-xD)

=1.0075×0.8+0.99676×0.2=1.00535g/cm3

L=ML’/ρm×103×3600

=(126.587×6.0345)/(1.00535×103×3600)

=2.1106×10-4m3/s

D=

=

=1.6397×10-2m=16.397mm

a选用普通无缝钢管[2](YB231-70)

DN=20mmD外=25mmδ=3mmL=500mmm=0.815Kg

b选用板式平焊法兰HG20592

法兰外径D=90mm螺栓孔中心圆直径K=65mm螺栓孔直径L=11mm螺栓孔数量n=4

螺纹Th=M10

法兰厚度C14mm法兰内径B=26mm法兰理论重量0.60kg

c选用橡胶石棉垫片HG20592

D外=90mmD内=27mmδ=1.5mm

塔底出料管TB=111.1698℃

ρOCT110℃=0.9977g/cm3ρOCT120℃=0.9881g/cm3

ρOCT=[(0.9881-0.9977)/10]×(111.1698-110)+0.9977

=0.9966g/cm3

ρPCT110℃=0.9870g/cm3ρPCT120℃=0.9777g/cm3

ρPCT=[(0.9777-0.9870)/10]×(111.1698-110)+0.9870

=0.9859g/cm3

ρm=ρOCTxw+ρPCT(1-xw)

=0.9966×0.2+0.9859×0.8

=0.9880g/cm3

W=Mw/3600×ρm×103

=(126.587×0.658333)/(3600×0.9880×103)

=2.343×10-5m3/s

D=

=

=5.463×10-3m=5.463mm

a选用普通无缝钢管[2](YB231-70)

DN=10mmD外=14mmδ=3mmL=400m=0.2351Kg

b选用板式平焊法兰[3]HGJ45-91

D=75mmK=50mmL=11mmn=4

六角头螺栓、螺柱、螺纹Th=M10螺栓l=45mm螺柱l=45mm

密封面d=35mmf1=2mmB=15mm法兰及法兰盖厚度为12mm

c选用橡胶石棉垫片[4](HGJ69-91)

D外=35mmD内=14mmδ=1.5mm

塔釜蒸汽进口管

P底=170.00148mmHg=2.2659×104Pa

N’=V’/3600=6.3866×103/3600=1.7741

V=n’RT/P

=[1.7741×8.3143×(111.1698+273.15)]/2.2659×104

=0.2502m3/s

u=20m/s

D=

=

)=0.1262m=126.2mm

a.选用普通无缝钢管[2](YB231-70)

DN=150mmD外=159mmδ=4.5mmL=200mmm=3.43Kg

b.选用板式平焊法兰HG20592

法兰外径D=265mm螺栓孔中心圆直径K=225mm螺栓孔直径L=18mm螺栓孔数量n=8

螺纹Th=M16

法兰厚度C20mm法兰内径B=161mm法兰理论重量5.14kg

c.选用橡胶石棉垫片HG20592

D外=265mmD内=169mmδ=1.5mm

2.其它

①液体分布装置(回流,进料)

●回流液体分布器

本设计选用莲蓬头喷洒器,莲蓬头一般用于直径在600mm以下的小型填料塔,其安装位置与填料层上表面的距离,通常为(0.5~1)DN。

本设计莲蓬头安装在与填料层上表面的距离为300mm处。

莲蓬头直径d=0.25DN=125mm

喷洒半角α=40℃

小孔直径Φ=6mm

弯曲直径R=2.5DH=2.5×17.717=44.29mm(DH为回流管外径)

●进料液体分布器[3]

本设计采用直管多孔式喷洒器。

孔径Φ=5mm,共3排。

小孔面积之和约与管截面积相等,

小孔数n=d2/de2=102/52=4个

②液体再分布装置[3]

当液体沿填料层由上向下流动时,常拌有液体在填料层内由中心向四周的横向流动发生,结果使得靠近塔壁的区域液体流量增大,而在塔的中心区域液体流量减少,为使流向塔壁的液体能重新流回塔中心部位,一般在流体流过一定高度的填料层装置一个液体再分布器。

本设计选用分配锥,分配锥结构简单,它是小型填料塔(如直径小于1m)上常用的一种液体再分布器。

其典型结构如下图:

D1=0.7

DN=0.7

500=350mm

H=0.2DN=0.2×500=100mm

锥厚δ=4mm

③栅板及支承圈[3]

DN=500≤500mm采用整块式栅板

塔径

填料环直径

栅板

支承装置

允许装填填料高度

DN

25

R

h×s

t

支承圈宽×厚

筋板数目

500

240

30×6

25

40×6

0

10DN

④丝网除沫器[4]

丝网除沫器用于分离塔体中气体夹带的液滴,用以保证传质效率,还可减少板间距。

t=99.5252℃XD=80%

ρL=1.00535g/cm3ρV=0.6536615kg/m3k=0.116

V=

=0.116

=4.5476m/s

Q=MV/(ρv×3600)

=126.587×4.6576/(0.6537×3600)

=0.2505m3/s

D=

=

=0.2649m

采用不锈钢丝网1Cr18Ni9TiHG5-1406-81-50H=150mm

规格为140-400型金属丝0.1×0.4mm

§6.辅助设备选用

6.1.进料预热器

6.2.全凝器

冷却水用量W水=8495.69kg/h

考虑到10%的热损失,取冷却水用量

W水’=W(1+10%)=8495.69×1.1=9345.259kg/h

K=200kcal/(m2·h·℃)=836.82kJ/((m2·h·℃)

tm=[(99.5252-30)-(99.5252-40)]/ln[(99.5252-30)/(99.5252-40)]=64.3958℃

Ac=Qc/K△tm=35.461×104/(836.82×64.3958)=6.581m2

选用重力回流卧室冷凝器,其运转费用相对较少,结构紧凑,配管容易,适用小量生产。

6.3.再沸器[4]

蒸汽用量W汽=122.62kg/h

考虑到10%的热损失,取蒸汽用量:

W汽’=122.62×1.1=134.882kg/h

K=1400kcal/(m2·h·℃)=5857.74kJ/(m2·h·℃)

0.3MPa下,饱和蒸汽温度t=133.3℃

△t=t-tW=133.3-111.1698=22.1302℃

AB=QB/k△t=26.5841×104/(5857.74×22.1302)=2.0507m2

选用卧室热虹吸式,传热系数中等,加热停留时间短,维护和清理方便,适应于真空操作。

§讨论

§8.主要设计结果汇总

主要设计结果:

A.理论板数:

51块

精馏段:

29块

提馏段:

21块

B.填料高度

精馏段:

6m

提馏段:

4.5m

C.塔径:

Φ=500mm,δ=9mm

D.塔顶温度:

99.5252℃

E.塔底温度:

111.1698℃

F.进料温度:

106.9519℃

G.塔高:

21.6m

§9.参考文献

1.《化工工艺设计手册》(上、下两册),第四版.国家医药管理局上海医药设计院编.化学工业出版社.

2.《石油化工基础数据手册》.卢焕章编.化学工业出版社.

3.《化工设备结构手册》.《化工设备结构图册》编写组.上海科技出版社.

4.《化工设备设计基础》.周志安等编.化学工业出版社.

5.《化工设备设计手册》第二卷《金属设备》.上海人民出版社.

6.《化学工程手册》第13篇《汽液传质设备》.化学工业出版社.

7.《材料与零部件》(上、下册).上海人民出版社.