煤泥干燥工艺流程及主要煤泥干燥设备结构性能操作方法及故障原因分析和解决办法.docx

《煤泥干燥工艺流程及主要煤泥干燥设备结构性能操作方法及故障原因分析和解决办法.docx》由会员分享,可在线阅读,更多相关《煤泥干燥工艺流程及主要煤泥干燥设备结构性能操作方法及故障原因分析和解决办法.docx(11页珍藏版)》请在冰豆网上搜索。

煤泥干燥工艺流程及主要煤泥干燥设备结构性能操作方法及故障原因分析和解决办法

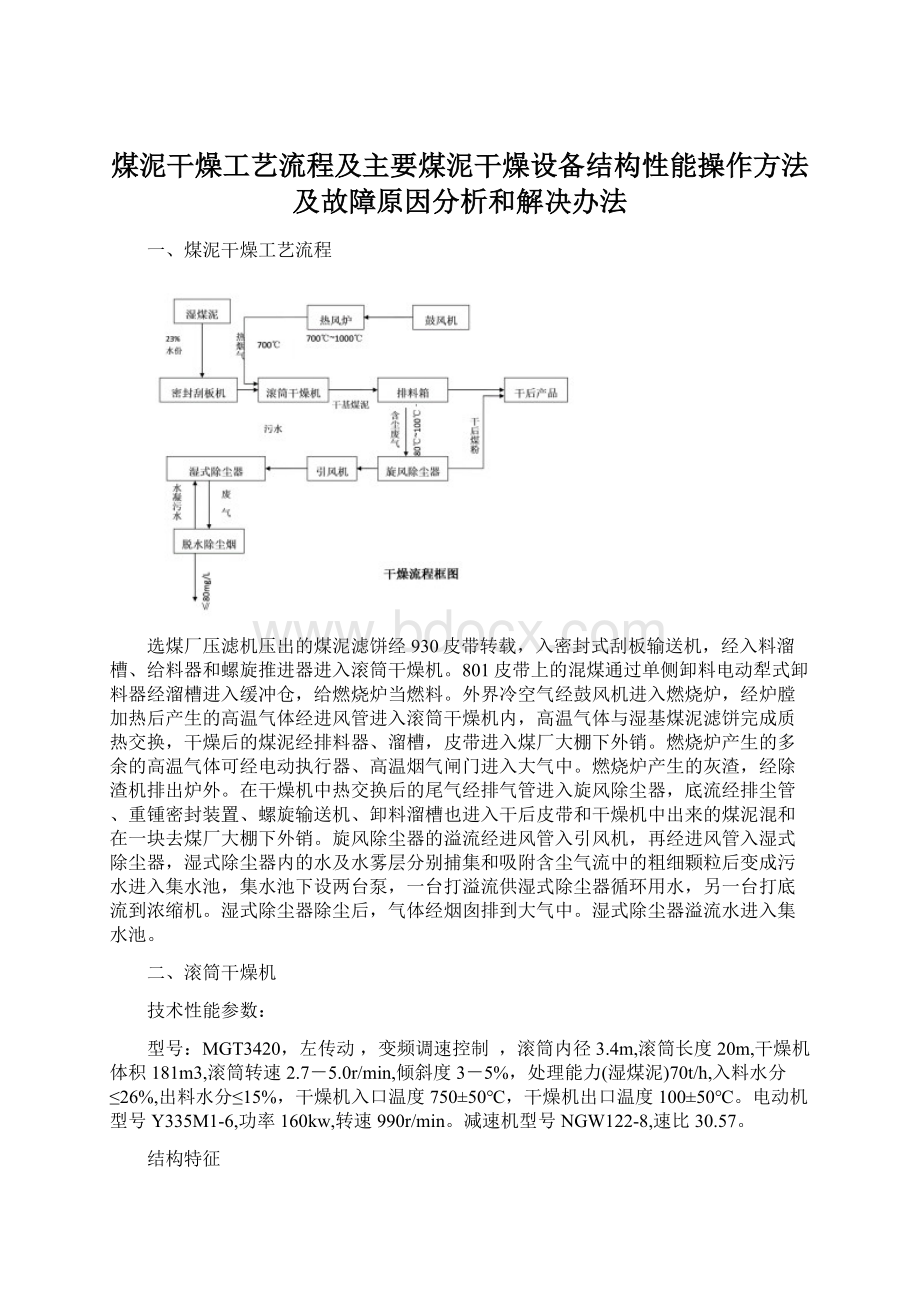

一、煤泥干燥工艺流程

选煤厂压滤机压出的煤泥滤饼经930皮带转载,入密封式刮板输送机,经入料溜槽、给料器和螺旋推进器进入滚筒干燥机。

801皮带上的混煤通过单侧卸料电动犁式卸料器经溜槽进入缓冲仓,给燃烧炉当燃料。

外界冷空气经鼓风机进入燃烧炉,经炉膛加热后产生的高温气体经进风管进入滚筒干燥机内,高温气体与湿基煤泥滤饼完成质热交换,干燥后的煤泥经排料器、溜槽,皮带进入煤厂大棚下外销。

燃烧炉产生的多余的高温气体可经电动执行器、高温烟气闸门进入大气中。

燃烧炉产生的灰渣,经除渣机排出炉外。

在干燥机中热交换后的尾气经排气管进入旋风除尘器,底流经排尘管、重锺密封装置、螺旋输送机、卸料溜槽也进入干后皮带和干燥机中出来的煤泥混和在一块去煤厂大棚下外销。

旋风除尘器的溢流经进风管入引风机,再经进风管入湿式除尘器,湿式除尘器内的水及水雾层分别捕集和吸附含尘气流中的粗细颗粒后变成污水进入集水池,集水池下设两台泵,一台打溢流供湿式除尘器循环用水,另一台打底流到浓缩机。

湿式除尘器除尘后,气体经烟囱排到大气中。

湿式除尘器溢流水进入集水池。

二、滚筒干燥机

技术性能参数:

型号:

MGT3420,左传动,变频调速控制 ,滚筒内径3.4m,滚筒长度20m,干燥机体积181m3,滚筒转速2.7-5.0r/min,倾斜度3-5%,处理能力(湿煤泥)70t/h,入料水分≤26%,出料水分≤15%,干燥机入口温度750±50℃,干燥机出口温度100±50℃。

电动机型号Y335M1-6,功率160kw,转速990r/min。

减速机型号NGW122-8,速比30.57。

结构特征

MGT3420滚筒干燥机由机体、托轮装置、挡托轮装置、密封装置、传动装置等组成。

筒体通过前后滚圈支持在托轮装置、挡托轮装置上。

挡托轮装置上的一对挡轮防止筒体上下窜动。

传动装置通过筒体上的大齿圈带动机体旋转。

在筒体两端设有密封装置,防止冷空气进入筒体和阻止燃烧室、筒体、卸料室内的烟气、尘埃溢入操作室。

工作原理

煤泥由螺旋推进器推入滚筒干燥机后,由大倾角导料板(1区间)将其迅速导向倾斜扬料板(2区间),并随滚筒的转动和筒体的倾斜度,被自筒底提至筒顶而落下,形成“斜幕”,高温烟气从中穿过使湿煤泥预热并蒸发部分水分,当物料又被提起、洒落重复几次之后,移动到活动蓖条式翼板(3区间)段,预热过的活动蓖条式翼板夹带物料提起洒落重复多次,与物料形成传导和对流质热交换,当物料移动到第4区间,即带有清扫装置的圆弧形扬料板时,物料在滚筒内的最低处时,就将清扫链条压在最下面,同时将链条在上部空间接受的热量传递给物料,随滚筒的转动,物料又被提起、洒落,再次与烟气进行较为充分的质热交换。

同时,圆弧内侧的清扫链条自动滑下,把扬料板内壁粘附的物料清扫下来,当清扫链条随滚筒转过垂线以后,又在圆弧形扬料板背面拖动将粘附在扬料板外壁的物料清扫下来。

随滚筒的不断回转,清扫装置配合圆弧形扬料板重复上述过程,即提升物料、洒落物料、清扫扬料板内壁、清扫扬料板外壁、清扫链条又被埋在物料中重复提升,不断进行质热交换。

物料中的水分也就不断被蒸发,当物料移动到第5区间时,一部分物料已经干燥便从扬料板蓖条的间隙漏下,不再参与提升,另一种湿的物料仍留在扬料板圆弧内,被提升、洒落、破碎、干燥。

物料到达第6区间时,物料与烟气基本完成质热交换,物料成为干后产品,烟气成为废气,为减少扬尘,第六区间不设扬料板,使物料滑落至排料箱,完成整个干燥过程。

滚筒干燥机转动过程中常见故障、原因及解决办法

1、干燥后产品水分高,如按生产能力加料,则原因是热量供应不足,应提高炉温,但进口烟气温度应低于800℃,或减少给料量。

2、干燥后产品水分过低,如按生产能力加料,则热量供应过多,应适当加大给料量,但物料填充截面积不大于筒体截面积的20%。

3、滚圈对筒体有摇动或相对移动,原因是:

a鞍座侧面没有加固紧,应加固紧,b或是滚圈与鞍座间间隙过大,应在鞍座与筒体间加垫调整,c小齿轮与大齿轮的啮合被破坏,原因是托轮磨损,应车削或更换;小齿轮磨损,可以反向安装,如两面都磨损则更换;大齿圈与筒体联接被破坏,应板正修理。

4、滚筒振动或上下窜动:

原因是a托轮装置与底座联接被破坏,应板正拧紧;b托轮位置不正确,应调整托轮。

5、挡轮损坏,原因是筒体轴向力过大,应调整筒体,在正常运转中,上下挡轮都不应转动,或间断或交替转动。

6、轴承温升过高,原因是无润滑油,或有脏物,或因调整过偏有卡住现象,应及时处理。

三、链条热风炉

型号:

RML21.6/7500-3330,B=4852mm,H=6600mm,左传动,变频调速控制

热风炉的结构特点及工作原理

RML型热风炉主要包括炉体和燃煤机两部分,见下图:

炉体是用来将炉内燃烧产物与外界隔绝并形成烟气通道的部件。

炉排是热风炉的燃烧部件,由主动轴、从动轴、支架、放灰装置、调风装置、炉链、加煤斗、前挡风门和挡渣器组成。

热风炉炉排依靠调速电机通过减速器以2-20m/h,的速度自前向后缓慢移动,加煤斗中的煤随之经煤闸门进入炉膛内,并可通过调节煤闸门抬起高度调节煤层厚度。

进入炉膛的煤随炉排自前向后移动,而依次完成预热、干燥、着火、燃烧直至燃尽等各个阶段。

最后形成的灰渣由装在炉排尾部的除渣板(老鹰铁)铲落入灰渣斗。

在炉排的腹部框架里,设有能分区调节配风的风室,每段风室的送风量可以用挡板分别调整,燃烧所需的空气由风管送至各穿过炉排通风间隙进入燃煤层参与燃烧反应。

锅炉燃料的燃烧方式

燃料在炉内的燃烧方式主要有四种,即层状燃烧悬浮燃烧旋风燃烧和流化燃烧。

层状燃烧

这种燃烧方式适用于各种固体燃料。

其特点是燃料的全部燃烧过程主要在炉篦上进行,采用层状燃烧的锅炉工业上称链条炉。

固体燃料由煤斗落到炉篦上,然后跟随炉篦一起由前向后运动。

空气则由下向上穿过煤层。

燃料的着火热源来自于炉内的热烟气和炉墙的热辐射。

燃料表面首先被加热燃烧后将热量向下传递直至炉篦上的煤全部燃尽。

燃烧产物烟气则向上运动。

燃料在炉篦中后部燃尽变成灰渣落到冷灰斗中排出。

这种燃烧方式的优点是燃料层能保持相当大的热量,燃烧比较稳定,不易灭火。

同时,新进入的燃料能与已着火的燃料充分接触和受到烘烤,点燃条件较好。

这种燃烧方式的缺点是只能燃用固体块状燃料,空气是从底部向上由煤块的间隙穿过,混合条件较差。

因此,适用于小容量锅炉。

热风炉操作规程

1、点火前检查

①热风炉点火前必须进行下列检查,检查燃烧室内部炉墙拱坡、看火门是否正常;

②检查鼓风机管道、调风门是否畅通灵活,运转方向是否正确,检查完毕后,应将鼓、引风道、调节门和其它检查门全部关闭;

③检查鼓、引风机联轴器是否完好,地脚螺栓是否紧固,轴承油位是否正常,润滑脂是否洁净;

④启动鼓风机,检查风机电动机运转情况;

⑤检查炉排是否完整清洁,检查炉排转动轴和减速器润滑情况;

⑥检查炉排前煤斗弧形闸门、煤层闸门及煤层厚度指示装置是否良好;

⑦检查完毕后启动试运行,炉排速度由慢到快运行一周良好为止;

2、升火

①开启煤斗弧形闸门,调整给煤闸板的给煤厚度,然后启动炉排;

②将木柴和引火物铺在火层上,木柴和老鹰铁之间的炉排上铺一层薄炉灰;

③点燃引火物,把火送到炉膛前部,停止炉排转动,炉膛负压应保持在0-39.2Pa;

④在前拱温度升到点燃煤时,调整煤闸门,保持煤层所需厚度以加速燃烧;

⑤燃煤移动到第二风门时,将第二风门适当开启,当燃煤移动到第三、第四风门时,依次适当开启第三、第四风门。

燃烧移动到最后风门时,煤已基本燃尽,风门视其燃烧情况少开或不开;

⑥火铺满炉后,适当增加鼓、引风量,相应提高炉排的转动速度,并将出渣机投入运行;

3、控制和调整

为保持热风炉燃烧正常,热负荷稳定时,各项参数进行合理调整和控制很重要;

①合理控制煤层厚度,炉排速度及鼓、引风量。

热风炉运行中热负荷增加时,先加大引风,再加大鼓风,最后加快炉排速度和煤层厚度;降低热负荷时,先减少煤层厚度和炉排速度,再减少鼓、引风量,最后减少引风量;炉排速度应根据煤质中的含碳量、灰分、水分、粘度及煤中块末大小情况进行调整;

机械炉排速度的调整

煤质

煤层厚度

炉排速度

鼓风量

粘性烟煤(灰分低、水分少、块末均匀)

不粘性烟煤(灰分大、水分大、末较多)

无烟煤和贫煤(末多、水分大、着火高)

60-120

80-140

100-160

快

中

慢

较小

较大

大

②应严格掌握控制鼓风机、引风机、电动机、电流和温度,保持鼓、引风机的清洁,经常检查鼓引风机运转情况,有无振动、泄露、轴承是否缺油,冷却水是否畅通;

4、压火

压火时应先抬高煤闸板约150-200mm,当原煤经过煤闸板并有两米距离时,落下煤闸板,停止炉排转动,然后停止鼓、引风机。

如炉火复燃至煤闸板,可适当开动炉排,往后输送,压火后要保持炉膛有一定火源,为开炉做好准备。

热风炉的运行管理及操作

1、热风炉开火前的检查

炉排是否完整无缺,润滑和冷却系统是否畅通。

所有传动部分包括减速器、前后轴承等的润滑情况是否良好,减速器油位是否正常。

保险离合器安全弹簧的松紧程度和保险销的大小是否合适。

挡灰板翻灰板分段送风箱内的积灰是否清除干净。

煤斗弧形闸板、煤层闸板及煤层厚度指示是否灵活完好。

以上各项检查合格后,启动炉排电机由慢到快试运转,检查炉排片移动情况,移动正常即为合格。

2、热风炉的升火

将煤闸板提到最高位置,在其前后炉排上铺20-30mm厚的煤,煤上铺木柴、油、棉纱等引火物,在引火物以后至老鹰铁之间的炉排上铺一层薄炉灰。

点燃引火物,开动炉排将火送到距煤闸板0.5-1.5m处,停止炉排运转。

前拱温度逐渐升高到能点燃新煤时调整煤闸板,保持煤层厚度70-100mm,缓慢转动炉排,并调节引风机使炉膛负压接近零。

当燃煤移动到第二风门处,依次开启第三四段风门,当移动到最后风门处,因煤基本燃尽,最后风门视燃烧情况确定少开或不开。

当底火铺满炉排后,适当增加煤层厚度以及引风量和鼓风量,并相应提高炉排速度,维持炉膛负压1-25Pa,尽量使煤层完全燃烧。

3、炉排的控制和调整

当热风炉用热增加时,应增加引风量,再增加各风室的送风,然后增加煤层厚度或炉排速度。

在减少用热时,必须先降低炉排速度或减薄煤层厚度,而后减少各段风室的送风量,并相应的调整引风量以维持规定的炉膛负压。

燃烧正常时,煤层火焰明亮呈金黄色,火焰发白耀眼时,表示空气太多,此时应减少送风,同时,关小各段风门,然后调整引风维持炉膛上部的正常负压,防止向炉膛外喷火。

若火焰发红冒黑烟,表示空气不足,此时应增加通风,首先增加引风,而后按需要增加送风,并调整各分段风室送风量。

炉排上的煤层厚度应根据煤种和负荷变化而确定,进入炉膛的煤应根据煤种和负荷的变化而确定,进入炉膛的煤应在离煤闸板0.2-0.3m处开始然烧,距挡灰装置前约0.3-0.5m处燃尽,不允许在煤闸板下着火燃烧。

4、热风炉的停炉

暂时停炉(压火)

暂时停炉就是在短时间内停止供热量,需要时可随时开火,迅速恢复正常运行。

压火一般不超过一昼夜。

压火前,先适当降低热负荷,然后根据停炉时间长短,把煤层加厚(不超过200mm)并适当加快炉排速度,加厚的煤层在距离老鹰铁1m左右时,停止炉排运转,停止鼓引风,适当关小分段送风调节风门和烟道门,依靠自然通风维持煤的微弱燃烧,如果炉火燃近煤闸板,可开动炉排,将煤往后移动一定距离。

正常停炉

热风炉因负荷减少以及定期检修等原因,有计划的进行停炉叫正常停炉。

停炉时炉前煤斗内的煤全部进入煤闸门后,放低煤闸板,使其与炉排面之间有30-50mm间隙,以免烧坏闸板,而后降低炉排速度,减少鼓引风,当煤全部移到煤闸板后300-500mm时,停止炉排运转,此时炉排前部应加灰渣保护免受炉膛高温烧烤。

待炉排上没有火焰后,先关闭鼓风机,打开各风室风门,待干燥机