煤矿综采工作面配套设备选型设计.docx

《煤矿综采工作面配套设备选型设计.docx》由会员分享,可在线阅读,更多相关《煤矿综采工作面配套设备选型设计.docx(28页珍藏版)》请在冰豆网上搜索。

煤矿综采工作面配套设备选型设计

矿山机械课程设计

综采工作面配套设备选型设计

(90万吨/年)

专业班级:

________________

学 号:

________________

姓 名:

________________

日 期:

________________

河南理工大学

综采工作面配套设备选型设计任务书

(一)设计任务

1)根据所给原始数据进行设备配套选型的详细计算

2)编写综采设备配套选型设计的说明书

3)工作面综采设备配套关系图

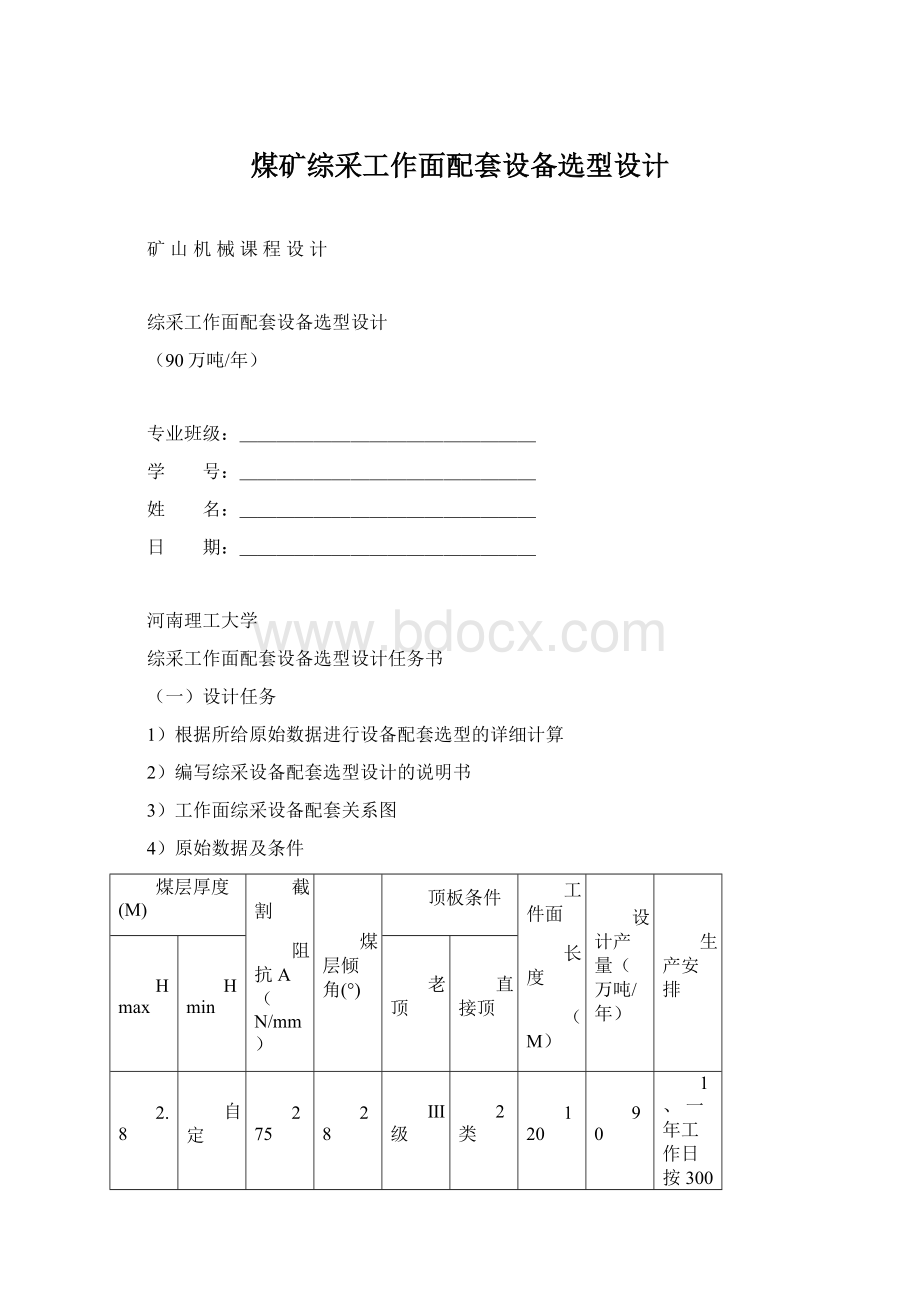

4)原始数据及条件

煤层厚度(M)

截割

阻抗A(N/mm)

煤层倾角(°)

顶板条件

工件面

长度

(M)

设计产量(万吨/年)

生产安排

Hmax

Hmin

老顶

直接顶

2.8

自定

275

28

Ⅲ级

2类

120

90

1、一年工作日按300天计算

2、实行四班工作制,三班采煤,一班准备,每天生产时间为18小时。

(二)具体要求

根据所给已知参数,综采工作面配套设备选型设计,并绘出综采面配套设备关系图;

1)装订顺序如下:

封面-任务书-目录-说明书正文。

2)图纸折叠好装入毕业设计专用袋内。

3)图纸、说明书必须手绘、手写,且严禁图纸、说明书复印件或抄袭他人成果,发现雷同设计成绩一律不及格。

4)图纸一律用A3号图纸绘制;说明书用A4开纸书写,内容应在20~30页。

目 录

综采工作面配套设备选型设计说明书

综采工作面的“三机”是指采煤机、液压支架、刮板输送机,是综采工作面的主要设备。

其选型首先必须考虑配套关系,选型正确先进、配套关系合理是提高综采工作面生产能力、实现高产高效的必要条件。

第1节 “三机”的选型原则和装备标准

建设高产高效矿井是煤炭工业的发展方向,提高矿井机械化水平是发展高产高效的有效途径。

我国从70年开始经过对综合机械化采煤技术不断探索、引进、消化、创新,使之有了突飞猛进的发展,降尘、防尘、防火、防瓦斯积聚及提高采出率研究在“九五”期间取得重大进展,装备水平不断提高。

目前采煤机朝大功率、大截深、高速电牵引方向发展;运输设备朝大运量、大功率、重型化、高强度、多点驱动、高自动化方向发展;液压支架朝简单实用、高工作阻力、高强度、高可靠性方向发展,采用电液控制系统,提高移架速度和安全性能。

针对这种发展趋势,结合本井田煤层倾角较大等实际情况,在工作面主要设备选型时考虑以下原则:

一、采煤机的选型原则

1、采煤机能适合的煤层地质条件,其主要参数(采高、截深、功率、牵引方式)的选取要合理,并有较大的适用范围。

2、采煤机应满足工作面开采生产能力的要求,其生产能力要大于工作面设计能力。

3、采煤机的技术性能良好,工作可靠,具有较完善的各种保护功能,便于使用和维护。

采煤机的实际生产能力、采高、截深、截割速度、牵引速度、牵引力和功率等参数在选型时必须确定。

实际生产能力主要取决于采高、截深、牵引速度以及工作时间利用系数。

采高由滚筒直径、调高形式和摇臂摆角等决定。

滚筒直径是滚筒采煤机采高的主要调节变量,每种采煤机都有几种滚筒直径供选择,滚筒直径应满足最大采高及卧底量的要求。

截深的选取与煤层厚度、煤质软硬、顶板岩性以及移架步距有关。

截割速度是指滚筒截齿齿尖的圆周切线速度,由截割部传动比、滚筒转速和滚筒直径确定,对采煤机的功率消耗、装煤效果、煤的块度和煤尘大小等有直接影响。

牵引速度的初选是通过滚筒最大切削厚度和液压支架移架追机速度验算确定。

牵引力是由外载荷决定的,其影响因素较多,如煤质、采高、牵引速度、工作面倾角、机身自重及导向机构的结构和摩擦系数等,没有准确的计算公式,一般取采煤机电机功率消耗的10%~25%。

滚筒采煤机电机功率常用单齿比能耗法或类比法计算,然后参照生产任务及煤层硬度等因素确定。

二、液压支架的选型原则

1、液压支架的选型就是要确定支架类型(支撑式、掩护式、支撑掩护式)、支护阻力(初撑力和额定工作阻力)、支护强度与底板比压以及支架的结构参数(立柱数目最大最小高度、顶梁和底座韵尺寸及相对位置等)及阀组性能和操作方式等。

2、选型依据是矿井采区、综采工作面地质说明书。

在选型之前,必须将所采工作面的煤层、顶底板及采区的地质条件全部查清。

然后依据不同类级顶板选取架型。

最后依据选型内容结合国内现有液压支架的主要技术性能直接选定架型及其参数所对应的支架型号。

三、刮板输送机的选型原则

1、刮板输送机的输送能力应大于采煤机的最大生产能力,一般取1.2倍。

2、要根据刮板链的质量情况确定链条数目,结合煤质硬度选择链子结构型式。

3、应优先选用双电机双机头驱动方式。

4、应优先选用短机头和短机尾。

5、应满足采煤机的配合要求,如在机头机尾安装张紧、防滑装置,靠煤壁一侧设铲煤板,靠采空区一侧附设电缆槽等。

在选型时要确定的刮板输送机的参数主要包括输送能力、电机功率和刮板链强度等。

输送能力要大于采煤机生产能力并有一定备用能力。

电机功率主要根据工作面倾角、铺设长度及输送量的大小等条件确定。

刮板链的强度应按恶劣工况和满载工况进行验算。

四、“三机”的合理配套

从采煤机、液压支架、刮板输送机的选型原则中看到,综采设备的合理配套是很复杂的系统工程。

1、满足生产能力要求

采煤机生产能力要与综采工作面的生产任务相适应,工作面刮板输送机的输送能力应大于采煤机的生产能力,液压支架的移架速度应与采煤机的牵引速度相适应,而乳化液泵站输出压力与流量应满足液压支架初撑力及其动作速度要求。

2、满足设备性能要求

输送机的结构形式及附件必须与采煤机的结构相匹配,如采煤机的牵引机构、行走机构、底托架及滑靴的结构,电缆及水管的拖移方法以及是否连锁控制等。

输送机的中部槽应与液压支架的推移千斤顶连接装置的间距和连接结构相匹配。

采煤机的采高范围与支架的最大和最小结构尺寸相适应,而其截深应与支架推移步距相适应。

五、满足安全和工作方便要求

1、从安全角度出发,工作面无立柱空间愈小愈好。

2、为防止移架后支架前柱与电缆相碰和采煤机司机的人身安全,前柱与电缆槽之间必须留有间隙X=150~240mm。

3、梁端距顶一般为150~300mm,用来防止滚筒切割顶梁。

4、推移千斤顶行程应比采煤机截深大100~200mm。

5、保证过煤高度C>250~300mm,以便煤流顺利从底托架下通过。

6、过煤空间y最小值为90mm至200~250mm之间,前者适于底板清理良好及采煤机机身短的场合。

此外,当煤层倾角大于16°时(大采高支架工作面倾角大于10°),输送机必须设置防滑锚固装置,而支架必须带防倒防滑及调架装置。

六、实际工作中如何做到选型正确

先进配套合理依据上述“三机”的选型原则及配套关系的分析可以看到,其选型工作是一项复杂的系统工程,涉及地质学、岩石力学、采矿学、机电和机制等多门学科,同时又是提高综采工作面矿井效率和效益的前提所在。

目前的选型设计还是以“经验类比”为主,虽然基本上能够满足生产需要,但在某些环节上还存在着严重的不合理现象。

如移架循环时间长,不能满足采煤机牵引速度的要求;有些选型设计参数是符合要求的,但在实际使用中无法达到或实现。

如液压支架初撑比一般为0.5~0.8,而实际应用中仅为0.25-0.4。

这说明,综采工作面“三机”配套不能停留在简单的“经验类比”上,而应开发研制综采设备选型的专家系统,避免在选型设计中受决策者个人偏见或感情色彩的影响。

同时还要对系统中的主要环节进行动态优化设计,使其设计参数与实际运行参数得到统一。

现行国内外高产高效综采工作面装备能力的配比关系主要是:

刮板输送机与采煤机的

功率配比应为1:

1,最好为1.2~1.4:

1,这样才能把输送机的事故减少到最低限度。

综采设备的能力应以工作面生产能力为基础,采煤机、工作面刮板输送机、运输巷可伸缩带式输送机的生产能力一般按工作面生产能力分别乘以系数1.2、1.3、1.4来确定。

需要说明的是:

上述各种配套关系不是唯一的。

也就是说,采煤机、液压支架、刮板输送机的选型完全可以用性能和能力相似的同类产品所代替。

而在实际生产中,即使采用相同综采设备的不同工作面或不同矿井,其实际生产能力和全员效率可能有较大差距,这主要是由于矿井的开采条件、组织管理水平存在着客观的差距。

如果客观条件不具备,即使选择生产能力很高的配套设备,也远不能达到提高生产能力的目的。

高产高效综采工作面的三机选型应从实际出发,因地制宜,具备什么档次的开采条件,就选用相应档次的配套设备。

新建矿和旧矿井的改造还应区别对待,现有设备的充分利用也是不可忽视的问题。

综采发展的原则不是要增加综采工作面数量,而是应该提高综采工作面单产,减少辅助作业环节,提高集中生产化的程度。

七、原始数据及条件

煤层厚度(M)

截割

阻抗A(N/mm)

煤层倾角(°)

顶板条件

工件面

长度

(M)

设计产量(万吨/年)

生产安排

Hmax

Hmin

老顶

直接顶

2.8

自定

1.8

275

28

Ⅲ级

2类

120

90

3、一年工作日按300天计算

4、实行四班工作制,三班采煤,一班准备,每天生产时间为18小时。

我国目前规定:

采高大于1.1米时,年产量为30~50万吨时,应选择综采。

因此根据以上提供的原始数据确定该采煤工作面应该选用综采配套工作面比较合适。

第2节滚筒采煤机的选择

正确选择和使用采煤机是提高采煤工作面,生产能力的一项主要任务,对采煤工作面的生产效率、能耗、安全等都具有重要影响,但采煤机选型涉及问题较多,目前还缺乏一套完善的计算方法。

它不仅与煤层的厚度,倾角及煤的物理机械性质、地质条件等有关,还要考虑与支护设备,运输设备之间配套关系,因此,在选型过程中要考虑多方面因素,综合分析后去确定。

一、采煤机性能参数的计算与决定

1、滚简直径的选择

滚筒直径大些对装煤有利,但不宜过大.并应满足采高的要求。

双滚筒采煤机滚简直径应大于最大采高的一半,一般可按D=(0.52~0.6)选取,采高大时取小值D=0.52×2.8=1.46米,采高小时取大值D=0.6×2.8=1.68米。

单滚筒采煤机滚筒直径选择时.为了防止滚筒在顶板下沉时被夹住而截割岩石,直径D=-(0.1~0.2)=1.8-(01~0.2)=1.7/1.6米,采煤机的滚筒已经系列化,可选用与计算值相近的标准滚筒,以降低制造成本。

2、截深的选择

滚筒截深是采煤机工作机构截入煤璧的深度,是影响采煤机装机功率及生产率的主要因素,决定截深时应充分考虑煤层的压张效应,截割阻抗(截齿截割单位切屑厚度所对应的截割阻力)大小,煤层厚度、倾角、顶板稳定性及采煤机稳定性等。

另外:

为了管理顶板方便,截深应等于液压支架的推移步距。

中厚煤层截深可取0.6~0.8米,若顶扳稳定,截割阻抗小可适当加大。

厚煤层为了减轻煤壁片邦,减轻液压支架载荷和避免煤从运输机溢出,截深宜小,可取0.5米左右。

薄煤层由于工人行走困难,牵引速度比较低。

为了保证大的生产率截深可取0.8~1米。

国内生产采煤机,为了制造方便,大部分截深在0.6米左右,薄煤层为1米左右。

根据截据阻抗为275牛顿/毫米,阻抗较大选用截距深度为0.6米的截深。

3、滚筒转速及截割速度

滚筒转速对截煤比能耗、装载效果、粉尘大小都有很大影响,由截齿最大切屑厚度hmax公式可知,当滚筒每条截线上的截齿数m,牵引速度V已定,转速n愈高,切屑厚度愈小,煤尘产生量大,截割比能耗增大。

另外,实践表明,滚筒转速过高,循环煤会增多,装载效率降低,装煤效果不好,所以,现代采煤机,滚筒转速出现降低的趋势,如英国AM—500、日本DR—100100采煤机,滚筒最低转速分别为21.2转/分和25转/分。

但滚