磁窑沟煤矿制氮 设计之欧阳化创编.docx

《磁窑沟煤矿制氮 设计之欧阳化创编.docx》由会员分享,可在线阅读,更多相关《磁窑沟煤矿制氮 设计之欧阳化创编.docx(9页珍藏版)》请在冰豆网上搜索。

磁窑沟煤矿制氮设计之欧阳化创编

山西省晋神能源有限公司磁窑沟煤矿

时间:

2021.02.12

创作人:

欧阳化

10-2#煤层10101综采工作面注氮方案

编制单位:

磁窑沟煤矿生产科

编制时间:

2011年2月6日

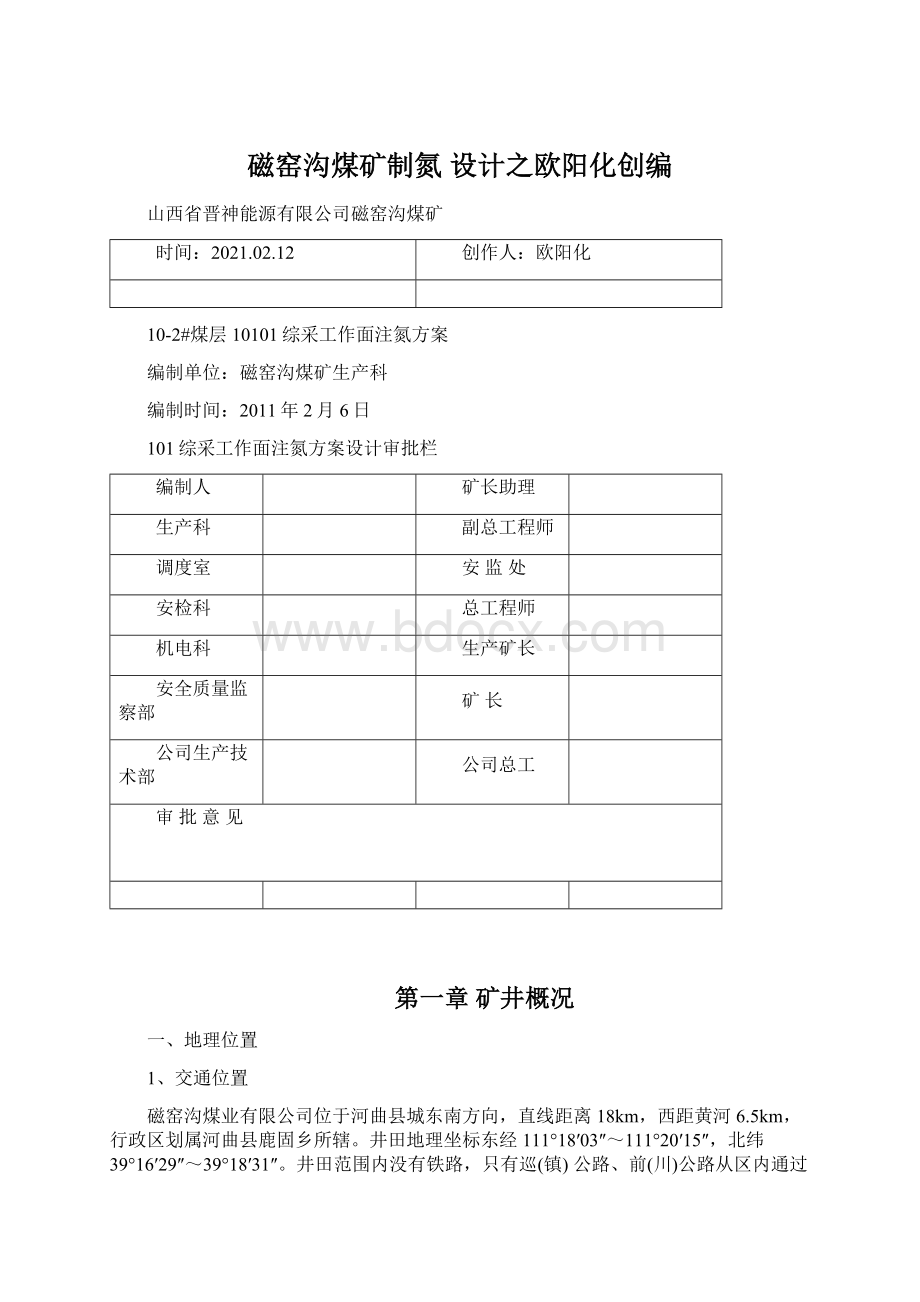

101综采工作面注氮方案设计审批栏

编制人

矿长助理

生产科

副总工程师

调度室

安监处

安检科

总工程师

机电科

生产矿长

安全质量监察部

矿长

公司生产技术部

公司总工

审批意见

第一章矿井概况

一、地理位置

1、交通位置

磁窑沟煤业有限公司位于河曲县城东南方向,直线距离18km,西距黄河6.5km,行政区划属河曲县鹿固乡所辖。

井田地理坐标东经111°18′03″~111°20′15″,北纬39°16′29″~39°18′31″。

井田范围内没有铁路,只有巡(镇)公路、前(川)公路从区内通过,直达本井田的洞沟公路,西行8km到达巡镇,与保(德)~河(曲)公路相接,从本区东行12km可达神(池)~河(曲)干线公路,井田距神河铁路火山煤台21km,沙泉煤台60km,三岔煤台94km,距神朔铁路50km,北到偏关,可达内蒙,南通保德、府谷可达陕西,向东通往朔州、大同,交通较为便利。

2、地形地貌

磁窑沟井田地处黄土高原干湿过渡带,西临黄河,地势变化总的趋势是东高西低,最高点位于区内杏树梁,标高1202.93m,最低点位于区内东沟河河底,标高为925.00m,最大相对高差278.00m,属中低山区。

地面多为新生界黄土及红土覆盖,黄土丘陵是本区地貌形态的主体,以黄土梁峁为主,侵蚀强烈,造成沟谷成“V”字形羽状分布。

地面植被稀少,地表冲刷剧烈,区内主要沟谷为东西走向的洞沟~磁窑沟一线。

根据河曲县水文站资料,从井田西侧流过的黄河最大流量8000m³/s,最小流量50m³/s,河床坡降0.7%。

勘探区中部的洞沟属黄河一级支流,平时无水,干枯,雨季时有洪水流过。

县川河为黄河在区域内的最大支流,流域面积1610km²,平均水位882.50m,流量43200m³/d,其他支流为季节性河流。

3.气象与地震

本区属大陆性气候,据河曲县气象站资料,本井田气候特点是温凉干燥,四季分明,冬季少雪,春季干燥多风,夏季雨量集中,秋季短促凉爽。

据统计,年平均气温8.8℃,冬季平均温度-9.4℃,最低气温在1月份,极端最低气温为-26.9℃(1977年、1980年);夏季平均气温23.9℃,最高气温7月份,极端最高气温38.4℃。

年降水量在211.40~714.30mm之间,年蒸发量为1805.70mm,蒸发量一般是降水量的4倍。

每年3~4月为风季,风向多为西北风,风力一般3~5级,最大达7级。

每年11月至次年3月为结冰期,冻土深度常在1.00m左右,历年最大冻土深度1.45m。

二、含煤地层

本井田主要含煤地层为石炭系上统太原组,太原组厚度40.41~120.54m,平均厚度88.90m,含煤8层,可采煤层4层,主要可采煤层为10-1、10-2、11和13号煤层,按其岩性和煤层的特点,

三、煤层及煤质

㈠煤层

1.含煤性

磁窑沟井田含煤地层为石炭系中统本溪组(C2b)、上统太原组(C3t)和二叠系下统山西组(P1s),共含煤11层,其中本溪组含煤2层,太原组含煤8层,山西组含煤1层,太原组为主要含煤地层。

本溪组地层最大厚度12.24m,含16、17号2层煤层,厚度分别为0.50m、0.42m,煤层总厚0.92m,含煤系数为7.4%。

山西组地层最大厚度78.94m,平均厚度35.10m,含8号煤1层煤层,厚0~1.65m,含煤系数不到1%。

太原组地层平均厚88.90m,含煤8层,编号为9、10-1、10-2、11、12、13、14及15号煤厚分别为0.55m、2.68m、5.86m、1.44m、0.35m、11.05m、0.55m及0.20m,煤层总厚26.12m,含煤系数为29.4%。

综观上述3组地层的含煤性,以太原组最好。

2.可采煤层

磁窑沟井田各组地层含煤虽然有11层,但可采只有4层,编号为10-1、10-2、11及13号煤层,其余皆为不可采煤层。

①10-1号煤层:

位于10号煤层的上半部,煤层厚1.40~4.13m,平均2.68m,纯煤厚度1.20~3.76m,平均2.26m,为稳定中厚煤层。

结构较复杂,含矸0~4层,一般情况下,含矸1层,厚0.50m左右。

顶底板岩性均为泥岩。

2.10-2号煤层:

位于10号煤层的下半部,煤层厚4.03~9.50m,平均5.86m,纯煤厚度3.45~7.95m,平均5.18m,为稳定厚煤层。

结构较简单,含矸0~3层,普遍含2层矸石,厚度变化大。

顶底板岩性均为泥岩。

③11号煤层:

位于太原组地层的中上部,煤层厚0~3.39m,平均1.44m,纯煤厚度0~3.39m,平均1.44m,为中厚煤层。

煤厚变异系数为65%,可采性指数为0.87,属较稳定煤层。

煤层结构简单,多数情况不含夹矸,偶见1层夹矸,夹矸最大厚度0.20m。

井田内层位较稳定,大部可采。

煤厚变化规律很明显,从井田东南部向西北部逐渐增厚。

东南部ZK5、ZK19钻孔煤厚为零,为无煤带,井田其他地区煤厚都在1.30m以上,最厚位于ZK4钻孔,煤厚可达3.39m。

顶板岩性为泥岩,底板岩性为粉砂岩。

11号煤层下距12号煤层(不可采)0~15.50m,平均7.95m,在12号煤层缺失的情况下,下距13号煤层22.07~51.80m。

④13号煤层:

位于太原组下部,是本井田的主要可采煤层。

煤层厚9.05~16.72m,平均11.05m,纯煤厚度7.15~14.87m,平均9.87m,为特厚煤层。

经计算煤厚变异系数为22.3%,可采性指数为1,属稳定全井田可采煤层。

煤层结构较复杂,含矸0~7层,普遍含矸3~4层,总厚1.20~1.40m。

顶板岩性为泥岩、中粗砂岩,底板岩性为泥岩。

各可采煤层特征见表2-1-1。

表2-1-1可采煤层特征表

含煤地层

煤层号

见煤点

厚度(m)

最小-最大

平均

煤层间距(m)

最小-最大

平均

夹石层数

结构

稳定性

可采性

倾角(度)

顶板岩性

底板岩性

容重(t/m3)

太

原

组

10-1

1.40-4.13

2.68

0.55-8.65

2.44

2.60-6.50

4.65

22.07-51.80

32.08

0-4

较复杂

稳定

全区

可采

2-5

泥岩

泥岩

1.38

10-2

4.03-9.50

5.86

0-3

较简单

稳定

全区

可采

2-5

泥岩

泥岩

1.38

11

0-3.39

1.44

0-1

简单

较稳定

局部可采

2-5

泥岩

粉砂岩

1.38

13

9.05-16.72

11.05

0-7

复杂

稳定

全区

可采

2-5

泥岩、中粗砂岩

泥岩

1.38

四、煤的自燃

井田各煤层煤的自燃发火期为3-6个月,地面有粉煤自燃现象,井田内各煤层采空区均有自燃现象,原四家塔井田西北部及南部10号煤层采空区自燃发火,原磁窑沟井田北部10号煤层采空区自燃发火,原煤子塔井田中部10号煤层采空区自燃发火,现已安全密闭。

原煤子塔井田及磁窑沟井田东部露头处,塔沟窑、十八窑、煤子塔旧井、沙湾湾、烂石头湾窑等老窑沿煤层露头开采13号煤层,因煤层自燃发火而停采,现仍在自燃。

地表岩层因煤层自燃造成出现烧变现象。

由山西省煤炭工业局综合测试中心对本矿和邻矿10号和13号煤层采样化验测试,煤的自燃倾向等级分别为自燃和容易自燃煤层。

第二章氮气防灭火技术及装备

第一节氮气防灭火原理

氮气是一种无色、无味、无嗅、无毒的气体。

由于氮气分子结构稳定,其化学性质相对稳定,在常温、常压条件下氮气很难与其它物质发生化学反应,所以它是一种良好的惰性气体,随着空气中氮气含量的增加,氧气含量必然降低。

据有关资料介绍:

当氧气含量低到5~10%时,可抑制煤炭的氧化自燃;氧气含量降至3%以下时,可以完全抑制煤炭等可燃物的阴燃与复燃。

基于上述氮气的性质及煤的氧化机理,向综采面采空区及遗煤带注入氮气,使其渗入到采空区冒落区、裂隙带及遗煤带,降低这些区域的氧含量,形成氮气惰化带,从而达到抑制采空区自燃和安全开采的目的。

具体地说,氮气的防灭火作用和特点是:

1)氮气可以充满任何形状的空间并将氧气排挤出去,从而使火区中因氧含量不足而将火源熄灭,或者使采空区中因氧含量不足而使遗煤不能氧化自燃;2)在有瓦斯和火存在的气体爆炸危险区内,注入氮气能使可燃性气体失去爆炸性;3)向采空区或火区中大量注入氮气后,可以使其呈现正压状态,致使新鲜空气难以漏入;4)在氮气灭火过程中,不会损坏或污染机械设备和井巷设施,火区启封后,可较快地恢复生产;5)氮气防灭火必须与均压和其它堵漏风措施配合应用。

否则,如果注入氮气的采空区或火区漏风严重,氮气必然随漏风流失,难以起到防灭火作用。

氮气防灭火存在的主要问题:

1)、氮气不易在防治区滞留,不如注沙、注浆那样“长期”覆盖、包裹或存积在可燃物或已燃物的表面上,其隔氧性较差。

2)、注氮能迅速破灭火灾,但火区完全灭火时间相当长。

因此,注氮灭火的同时,应辅以其他直接措施处理残火,以防止复燃。

3)、注氮防火,氮气向采面或临近采空区泄露;注氮灭火,氮气通过密闭等通道泄露。

因此,注氮防灭火的同时,应采取堵漏措施,使氮气泄露量控制在最低限度。

4)、氮气本身虽无毒,但具有窒息性,对人体有害。

据试验,井下场所氧气含量下限值为19%,所以氮气泄露的工作地点氧含量不得低于其下限值。

第二节氮气的制取

氮气是空气中的主要成分,是一种取之不尽、用之不竭的气体。

加上它具有无毒、无臭和易于与空气相混和等优良特性,所以是一种理想的防灭火惰性气体。

矿井防灭火工作中所用的氮气,都是通过对空气中的气体成份进行分离而制取的。

基本制取方法有深冷空分、变压吸附和膜分离三种工艺技术。

深冷空分是一种传统的空分技术,已有九十余年的历史,它的特点是产气量大,产品氮纯度高,但设备装机功率大,工艺流程复杂,占地面积大,基建费用高,需专门的维修力量,操作人员较多,产气周期长(18~24h),显然不适合煤矿选用。

变压吸附制氮是以空气为原料,用碳分子筛作吸附剂,利用碳分子筛对空气中的氧和氮选择吸附的特性,运用变压吸附原理(加压吸附,减压解吸并使分子筛再生)且在常温下使氧和氮分离制取氮气。

变压吸附制氮与深冷空分制氮相比,具有明显的优点:

吸附分离是在常温下进行,工艺简单,设备紧凑,占地面积小,开停方便,启动迅速,产气快(一般在30min左右),能耗小,产品氮纯度可在一定范围内调节,产氮量≤2000m3/h。

主要缺点是碳分子筛在气流冲击下,极易粉化和饱和,运转和维护费用高。

膜分离制氮是以空气为原料,在一定的压力下,利用氧和氮在中空纤维膜中的不同渗透速率来使氧、氮分离制取氮气。

它与上述两种制氮方法相比,具有设备结构更简单、体积更小、无切换阀门、操作维护也更为简便、产气更快(3min以内)、增容更方便等特点,但中空纤维膜对压缩空气清洁度要求更严,膜易老化而失效。

根据磁窑沟煤矿实际情况,采用碳分子筛制氮工艺技术制取氮气,选用一台DT-600/8矿用碳分子筛制氮装置作为井下综采工作面边采、边注、边防火的措施。

DT-600/8矿用碳分子筛制氮装置,本制氮装置为组合式结构,主要由气源车、净化车、制氮车和缓冲车四个单元组成。

气源车选用隔爆兼本安型矿用无油或微油螺杆空压机(已安装在101综采工作面移变列车的平板车上)。

净化车主要由除油净化器、精过滤器、超精过滤器、除油过滤器、除油器、角座阀、1只矿用浇封型电磁阀等组成,通过配管将其组装在槽钢底盘上。

制氮车主要由四只吸附塔(内装满进口碳分子筛,并在吸附塔的顶部各设置4条气囊)、消声器及其10只ZSGP管道式气动阀和10只矿用浇封型电磁阀组成,通过配管将其组装在槽钢底盘上。

缓冲车主要由氮气缓冲罐、粉尘过滤器、减压阀、流量计(金属管浮子流量计或玻璃转子流量计)、甲烷氧气两参数测定器、节流阀等通过配管将其组装在槽钢底盘上。

移动式制氮设备主要性能指标:

1.型号:

DT-600/8

2.氮气流量:

≥600Nm3/h

3.氮气纯度:

≥97%(残氧≤3%)

4.氮气压力:

(0.5-0.8)MP

5.氮气出口最高压力0.6MP

6.启动时间≤30min

7.氮气回收率:

≥45%

8.工作电压:

660v/1140v±10%v,50±1HZ

9.轮轨轨距:

600mm或900mm或无轨胶轮平板车

第三节氮气防灭火方案

一、主管路选择与铺设

在磁窑沟煤矿10-2#煤层101综采面胶运顺槽设备列车上,氮气通过氮气输送管路系统输到注氮地点,主管路选用4英寸普通钢管,工作面进风顺槽管路采用沿地敷设。

由制氮机组铺设注氮管路至101综采面,管路铺设路线为:

101综采工作面设备列车→制氮机组→101胶运顺槽→工作面上端头→采空区。

管网总长度约550m;

管径:

4英寸。

二、注氮气管路的布置

在施工中采用单管注入氮气,注氮管路延进风顺槽101胶运巷北侧底板敷设埋入采空区内,管路采用法兰盘联接,并每隔30米接一个三通,作为氮气释放口,其位置应高于煤层底板20——30CM且三通口要正对采工区罩上金属网,并采用石块或木垛加以妥善保护,以防砸坏或孔口堵塞,影响注氮。

若要考察管道的注氮气量,还应安装流量计。

三、注氮气量

向采空区注氮气的目的,就是要用高浓度的氮气来充满需要惰化的采空区冒落空间,因此,注氮气量与采空区每日冒落空间大小、工作面推进速度等有关。

A、按产量计算

在单位时间内注氮充满采煤所形成的空间,使氧气浓度降到防灭火惰化指标以下,其经验计算公式为:

QN=[A/1440ρtn1n2]×(C1/C2-1)

式中:

QN——注氮流量,m3/min;

A——年产量,t;

t——年工作日,取330d;

ρ——煤的容重,t/m3;

n1——管路输氮效率,%;

n2——采空区注氮效率,%;

C1——空气中的氧浓度,取20.8%;

C2——采空区防火惰化指标,取7.0%。

则QN=[1200000/1440×1.4×330×90%×80%]×(20.8%/7.0%-1)

=4.97m3/min

B、按采空区氧化带氧浓度计算

将采空区氧化带内的原始氧气浓度降到防灭火惰化指标以下,按下式计算

QN=[(C1-C2)QV]/(CN+C2-1)

式中:

QN——注氮流量,m3/min;

QV——采空区氧化带的漏风量,m3/min;

C1——采空区氧化带内原始氧浓度(取平均值);

C2——注氮防火惰化指标,取7.0%;

CN——注入氮气中的氮气浓度。

则:

QN=[(13%-7%)×8.0]/(97%+7%-1)=12m3/min

取A、B计算结果的最大值12m3/min,结合矿井实际情况取1.2的安全备用系数,采空区防灭火时的最大注氮量为14.4m3/min。

一般可根据国内外目前注氮防灭火经验选用以下注氮量:

1)防火注氮量一般为5m³/min(氮气);

2)灭火注氮量原则上最初强度要大,将火势压住,然后逐渐降低强度。

若回风敞口单位时间注氮量不能小于9.2m³/min;全封闭时,可控制在8m³/min。

四、注氮气体监测

为便于采空区取气样分析,在铺设注氮管的同时,采空区应同时预埋束管监测探头,其数量视取气样点数而定。

在注氮管或支管分叉处必须设置观测点(测定流量、压力、浓度及温度)。

注氮时,由通风队每班设专人在机头、工作面内及机尾监测氮气浓度,当浓度达到80%时,工作面注氮停止作业。

五、氮气灭火注意的问题

1)采空区应注意观察氮气的流向,工作面配风要能够冲淡氮气浓度,为减少耗氮量,可将采空区注氮与通风调压相配合。

2)严格禁止在综采工作面周期来压时向采空区注氮,防止来压使采空区氮气压入工作面造成工作面缺氧。

3)要认真封堵工作面及上、下两端漏风点。

时间:

2021.02.12

创作人:

欧阳化