提高钢管桩接头焊接质量.docx

《提高钢管桩接头焊接质量.docx》由会员分享,可在线阅读,更多相关《提高钢管桩接头焊接质量.docx(33页珍藏版)》请在冰豆网上搜索。

提高钢管桩接头焊接质量

一、工程概况

菲律宾达沃电厂码头工程(DavaoPowerPlantProject-JettyandWharfPilingandStructure)为一座电厂卸煤码头,位于菲律宾南部棉兰老岛达沃湾,达沃市西南方Toril区,距离达沃市区约20km处(北纬6°57′45″,东经125°28′55″)。

本工程桩基为钢管桩,钢管桩直径为1.2m,壁厚20mm,单根长18.79-80m,总根数为187根,钢管桩总长为11197m,业主提供标准节长度为24m,根据码头桩长表进行配桩焊接。

焊接时间从2013年8月6日开始,至2013年11月20日结束,施工周期为107天。

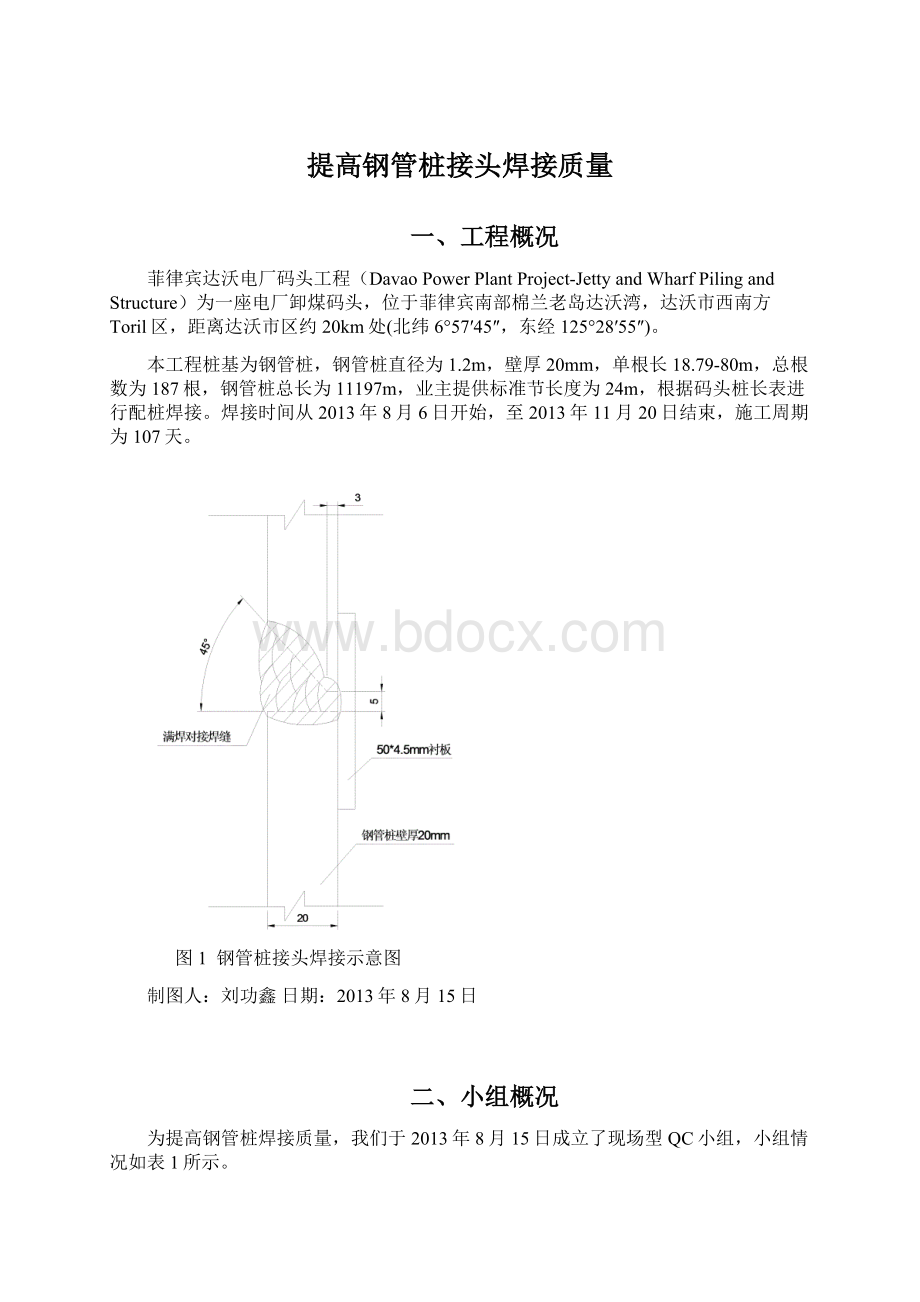

图1钢管桩接头焊接示意图

制图人:

刘功鑫日期:

2013年8月15日

二、小组概况

为提高钢管桩焊接质量,我们于2013年8月15日成立了现场型QC小组,小组情况如表1所示。

小组成员概况表1

小组名称

中交二航三公司菲律宾达沃电厂码头工程钢管桩焊接QC小组

课题名称

提高钢管桩接头焊接质量

课题类型

现场型

组长

熊韬

小组成立时间

2013年8月15日

课题注册时间

2013年8月15日

小组注册号

2013(QCXZ)-13

课题注册号

2013(QCKT)-13

活动时间

2013年8月-2013年11月

小组人数

9人

QC教育时间

48小时

序号

姓名

性别

年龄

文化程度

职务

组内职务

1

吴开锐

男

31

本科

项目经理

顾问

2

熊韬

男

31

本科

总工

组长

3

余祖松

男

41

本科

副经理

副组长

4

毛徽

男

27

本科

工程部

组员

5

史春岩

男

26

本科

工程部

组员

6

刘功鑫

男

26

本科

质检部

组员

7

周晓庆

男

26

本科

试验室

组员

8

仇文明

男

48

高中

工人

组员

9

陈寿云

男

36

高中

工人

组员

制表人:

刘功鑫日期:

2013年8月16日

三、选题理由

1、质量重要性

钢管桩接头的焊接质量将严重影响钢管桩制作质量及使用寿命,严重时甚至危及到码头结构的安全,给工程带来极大的安全隐患。

2、施工重要性

钢管桩接头焊接是工程关键线路之一,钢管桩接头焊接的进度直接影响到码头的施工进度,所以接头焊缝质量控制尤其重要,防止不必要的返工影响整个码头的进度。

3、对已焊接的20根桩的焊缝进行检验,合格率为81.4%,详见表2。

钢管桩接头焊缝质量检测表表2

桩号

焊缝检查点数

合格点数

不合格点数

缺陷类型

内部有气孔

外观成型质量差

夹渣

未融合

裂缝

J9-A

5

4

1

1

J9-B

5

4

1

1

J9-C

5

3

2

1

1

J3a-JB

5

4

1

1

J10-C

5

4

1

1

J3-C

5

4

1

1

J10-A

5

3

2

1

1

J10-B

5

4

1

1

N2A

10

8

2

1

1

N2B

10

8

2

1

1

N1B

10

10

0

N1C

10

8

2

1

1

N2C

10

8

2

1

1

D-1

10

8

2

1

1

J4-A

5

4

1

1

D-2

10

8

2

1

1

N1A

10

9

1

1

J4-B

5

4

1

1

J4-C

5

5

0

J6-B

5

4

1

1

合计

140

114

26

12

9

2

2

1

合格率=[(140-26)/140]*100%=81.4%

制表人:

史春岩日期:

2013年9月24日

因此,由上表看出钢管桩焊缝合格率偏低,为提高钢管桩接头焊接质量,QC小组选择课题为:

提高钢管桩接头焊接质量。

四、现状调查

2013年9月24日,经过检验现场已焊接的20根钢管桩,钢管桩焊缝检验合格率低,钢管桩焊接质量缺陷统计见下表3。

钢管桩接头焊缝质量缺陷统计表表3

序号

项目名称

频数(点)

频率(%)

累计频率(%)

1

内部气孔

12

46.2

46.2

2

外观成型质量

9

34.6

80.8

3

夹渣

2

7.7

88.5

4

融合

2

7.7

96.2

5

裂缝

1

3.8

100.0

合计

26

100

/

制表人:

史春岩日期:

2013年9月24日

根据统计表,小组绘制了钢管桩接头焊缝质量缺陷饼分图,如图2:

图2钢管桩接头焊缝质量缺陷饼分图

制图人:

刘功鑫日期:

2013年9月24日

由饼分图可见,内部气孔和外观成型质量差两项问题发生的频率最高,占累计频率的80.8%,是影响钢管桩接头焊接质量的主要因素。

五、确定目标

由现状调查表可知,钢管桩焊接质量综合合格率为81.4%,“内部气孔”和“外观成型质量差”两个主要问题占累计频率的80.8%,如能解决这两项问题的95%,将使钢管桩焊接质量合格率提高到95.7%以上,分析计算如下:

81.4%+(1-81.4%)*80.8%*95%=95.7%。

因此经小组讨论决定本次QC小组活动目标定为:

钢管桩接头焊接质量合格率提高到95%以上。

图3活动目标柱状对比图

制图人:

刘功鑫日期:

2013年9月24日

六、原因分析

为了找到导致主要问题的原因,小组成员从人、机、料、法、环、测六方面进行分析,见因果分析关联图4。

图4因果分析关联图

制图人:

刘功鑫日期:

2013年9月25日

七、要因确认

由因果分析关联图,我们找到了11个末端因素,并制定了要因确认计划表,见表4。

要因确认计划表表4

序号

末端原因

确认内容

确认方法

确认标准

负责人

计划完成日期

1

技术交底未掌握

检查交底记录及考核工人掌握情况

现场调查

有记录,考核合格率100%

熊韬

毛徽

2013.9.26

2

人员质量意识差

考核施工人员质量意识

培训考核

考核合格率100%

熊韬

毛徽

2013.9.26

3

网络电压波动较大

检查现场发电机电压波动情况

现场验证

电压波动稳定

史春岩

周晓庆

2013.9.26

4

焊接设备功率不满足要求

检查焊接设备

现场验证

满足施工要求

史春岩

周晓庆

2013.9.26

5

焊条保管不当

检查焊条保存情况

现场验证

焊条存取及搬运符合美标AWSD1.1的规范要求

史春岩

周晓庆

2013.9.26

6

焊条未烘焙

检查焊条使用前是否烘干

现场验证

焊条使用前100%烘干

毛徽史春岩

2013.9.26

7

焊条型号不符合要求

检查焊条型号

现场验证

气保焊丝ER70S-6及埋伏焊丝F5A2-H08MnA符合美标规范要求

刘功鑫

周晓庆

2013.9.26

8

焊条性能差

检查焊条是否满足规范要求

现场验证

焊条及焊药有产品质保书,外观和强度均符合美标AWSD1.1的规范要求

刘功鑫

周晓庆

2013.9.26

9

钢管桩坡口切割粗糙

现场检查坡口质量

现场检测

平整度和光洁度满足要求

毛徽史春岩

2013.9.26

10

管节直径误差大

检查钢管桩直径

现场测量

与接桩直径一致

毛徽史春岩

2013.9.26

11

相邻管节焊接平台标高不一致

检查平台标高

现场测量

平台标高一致

毛徽史春岩

2013.9.26

12

雨天影响

调查是否有雨天施工情况

现场验证

焊接平台搭设防雨棚防风网,严禁雨天焊接施工,焊缝两侧使用烘枪除湿。

毛徽史春岩

2013.9.26

制表人:

刘功鑫日期:

2013年9月25日

要因确认一

末端因素:

技术交底未掌握

标准:

有记录,考核合格率100%

实测:

2013年9月26日,熊韬、毛徽检查了钢管桩焊接技术交底记录,内容齐全、完整,现场人员全部到齐。

随后对钢管桩焊接班组人员进行了技术交底内容考核,见表5。

考核情况检查表表5

施工班组

班组人数

考核情况

合格率%

不合格

合格

铆工班组

8

0

8

100%

焊接班组

6

0

6

100%

制表人:

毛徽日期:

2013年9月26日

从表中可以看出,考核合格率达到100%,施工人员掌握了钢管桩焊接操作技术要点,能确保钢管桩焊接质量。

结论:

不是主要原因

要因确认二

末端因素:

人员质量意识差

标准:

考核合格率100%

实测:

2013年9月26日,熊韬、毛徽经过调查,为赶进度,施工人员未完全按施工工艺操作,实际发现很多施工人员为图省事,经常不按技术交底要求进行施工,对发现的质量问题不积极整改。

随后又立即组织2个班组的全体人员进行了考核,见表6。

考核情况检查表表6

施工班组

班组人数

考核情况

合格率%

不合格

合格

铆工班组

8

3

5

62.5%

焊接班组

6

2

4

66.7%

制表人:

毛徽日期:

2013年9月26日

从表中可以看出,考核情况不理想,合格率不高。

施工班组作为工程施工的具体操作者,其质量意识与工程质量息息相关,故小组认为必须加强两个班组的质量意识,通过严格执行工艺,制定相关奖惩措施,确保钢管桩接头焊接质量。

结论:

是主要原因

要因确认三

末端因素:

网络电压波动较大

标准:

电压波动稳定

现场验证:

2013年9月26日,史春岩、周晓庆对现场用电进行观察,发现现场电焊作业与其它作业使用同一线路,用电量忽大忽小,造成网络电压波动较大。

结论:

是主要原因

要因确认四

末端因素:

焊接设备功率不满足要求

标准:

检查焊接设备

实测:

2013年9月26日,小组成员史春岩、周晓庆检查施工单位焊接设备配备情况,施工单位为比较有经验的焊接队伍,携带的焊接设备符合规范要求,焊接设备配备情况见表7。

焊接设备列表表7

序号

名称

型号

功率

效率

是否满足施工

1

二氧化碳气保焊机

MIG-500

24.6KW

85

是

2

埋弧焊机

MZ-1250

96KW

91

是

制表人:

毛徽日期:

2013年9月26日

从表中可以看出,施工队伍焊接设备型号符合要求,功率满足施工要求,能够确保钢管桩接头焊接质量。

结论:

不是主要原因

要因确认五

末端因素:

焊条保管不当

标准:

焊条存取及搬运符合美标AWSD1.1的规范要求

实测:

1、存放焊丝的仓库干燥通风,不潮湿;没有水、酸、碱等极易挥发和有腐蚀性的物质存在。

2、焊丝存放在木托盘上,没有将其直接放在地板或紧贴墙壁。

3、存取及搬运焊丝时并未弄破包装,特别是内包装“热收缩膜”。

4、打开焊丝包装都尽快将其全部用完,做到用完再取新包装焊条。

焊丝直接暴露在空气中未超过两天。

5、按照“先进先出”的原则发放焊丝,尽量减少产品库存时间。

6、焊丝的出库量不得超过二天用量,已经出库的焊丝由焊工妥善保管。

结论:

不是主要原因

要因确认六

末端因素:

焊条未烘焙

标准:

焊条使用前100%烘干

实测:

2013年9月26日,由毛徽、史春岩抽查焊条,共抽查了10包,具体情况见表8。

焊条抽样检查表表8

材料名称

数量

单位

烘焙数

未烘焙数

合格率

焊条

10

包

6

4

60%

制表人:

史春岩日期:

2013年9月26日

从表中可以看出,焊条存在未烘焙现象,导致焊接时出现气孔,从而影响焊接质量。

结论:

是主要原因

要因确认七

末端因素:

焊条型号不符合要求

标准:

气保焊丝ER70S-6及埋伏焊丝F5A2-H08MnA符合美标规范要求

实测:

焊条材质证书已上报总包方LEIGHTON,并获得了批准。

气保焊丝ER70S-6及埋伏焊丝F5A2-H08MnA符合对应的美标AWSA5.17及AWSA5.23规范。

结论:

不是主要原因

要因确认八

末端因素:

焊条性能差

标准:

焊条及焊药有产品质保书,外观和强度均符合美标AWSD1.1的规范要求。

实测:

2013年9月26日,由刘功鑫,周晓庆对现场焊条合格证、外观及焊条强度进行了检查,抽检10包焊条。

合格证检查结果:

检查焊条及焊药的产品质保书,均符合AWSD1.1的规范要求。

外观质量检查结果:

焊条的药皮表面光滑,药皮均匀,整个焊条药皮上未有细小裂纹、气泡、杂质及剥落等缺陷。

强度检查结果:

将每包焊条抽检10根,每根受检焊条置于水平位置举一米高,然后使它自由落到厚度14mm的水平、光滑的钢板上,受检焊条药皮约基本不存在脱落现象,证明药皮强度符合要求。

取2根焊条现场施焊时电弧燃烧稳定,焊芯和药皮熔化后焊缝成型较好,外观质量良好,因此焊条性能符合要求。

结论:

不是主要原因

要因确认九

末端因素:

钢管桩坡口切割粗糙

标准:

平整度和光洁度满足要求

实测:

2013年9月26日,由毛徽、史春岩对现场加工的坡口进行检查,发现局部加工误差较大,打磨不光滑,有锈迹,影响焊缝外观质量。

结论:

是主要原因

要因确认十

末端因素:

管节直径误差大

标准:

对接桩直径一致

实测:

2013年9月26日,由毛徽、史春岩对管桩拼接记录进行检查,详见表9。

施工记录检查表9

序号

桩号

信息

配桩

管节1

管节2

管节3

1

A-1

外径

1203mm

1204mm

1204mm

1205mm

编号

S2-69

2-138

2-149

2

A-2

外径

1198mm

1197mm

1201mm

1203mm

编号

S2-36

2-172

1-36

3

A-3

外径

1198mm

1200mm

1203mm

1202mm

编号

S2-8

2-147

2-135

制表人:

史春岩日期:

2013年9月26日

由上表可知,钢管桩存在误差,但是对接时已经注意这个问题,选择管径相近的钢管桩管节进行拼接。

结论:

不是主要原因

要因确认十一

末端因素:

相邻管节焊接平台标高不一致

标准:

平台标高一致

实测:

2013年9月26日,由毛徽、史春岩安排测量人员对对接平台上4座翻滚台进行测量,具体情况见表10。

施工记录检查表10

位置

拼装线路

翻滚台1

翻滚台2

翻滚台3

翻滚台4

线路一

+2.753m

+2.754m

+2.755m

+2.753m

线路二

+2.754m

+2.754m

+2.755m

+2.754m

制表人:

史春岩日期:

2013年9月26日

由上表可以看出,相邻管节焊接平台标高基本一致。

结论:

不是主要原因

要因确认十二

末端因素:

雨天影响

标准:

焊接平台搭设防雨棚防风网,严禁雨天焊接施工,焊缝两侧使用烘枪除湿。

实测:

2013年9月26日,由毛徽、史春岩检查前期20根桩的施工记录,发现天气晴好,风速较小,且焊接平台搭设了防雨棚和防风网减小风压力,在焊接过程中焊接人员对焊缝两侧15厘米区域使用烘枪除湿。

结论:

不是主要原因

八、制定对策

针对影响钢管桩质量的4个要因,小组成员积极研究对策、制定目标,采取措施,安排专人负责,详见表11。

对策表表11

序号

主要原因

对策

目标

对策措施

负责人

地点

完成

时间

1

人员质量意识差

加强质量教育,组织培训、学习。

提高人员质量意识,考核合格率100%

1、建立详细人员档案制度及考核制度。

2、严格执行交底制度且到位,加强质量教育,制定质量责任制。

严格按照工艺施工,采用二氧化碳气保焊打底,埋弧焊满焊。

3、坚持挂牌上岗制度。

4、严格纪律、奖惩分明。

熊韬毛徽

施工现场、

会议室

2013.9.30

2

网络电压波动较大

使用专用发电机

钢管桩焊接电压稳定

1、为焊桩配备一台发电机。

2、安排专人维护发电机。

余祖松史春岩

施工

现场

2013.9.30

3

焊条使用前未烘焙

烘干焊条

100%烘干焊条

购买焊条烘干机,严禁使用未经烘焙的焊条进行焊接。

刘功鑫周晓庆

施工

现场

2013.9.30

4

钢管桩坡口切割粗糙

减小坡口误差

坡口光滑、平整

1、使用规尺手工开坡口。

2、坡口使用砂轮机打磨。

史春岩

仇文明

陈寿云

施工

现场

2013.9.30

制表人:

刘功鑫日期:

2013年9月27日

九、实施对策

实施一解决“人员质量意识差”问题

2013年9月29日,小组对全体班组人员进行了一次系统的、详细的质量要求指导及质量意识教育,具体如下:

1、2013年9月29日,建立详细施工人员档案,任何操作工人进场必须登记。

根据美标AWSD1.1规范要求,所有进场焊工需进行焊工测试,测试通过后才可进场施工,焊工测试报告见下图5。

图5焊工测试报告

拍摄人:

刘功鑫日期:

2013年9月29日

2、2013年9月30日,由QC组长熊韬召开质量专题会议,由毛徽对钢管桩焊接工艺的控制要点进行交底,对监督管理及现场施工过程中出现的问题进行剖析,再一次根据规范要求对钢管桩焊接工艺进行深入探讨,要求严格按照美标AWSD1.1规范中焊接操作规程进行施工。

加强焊工质量意识教育,开展全方位质量培训。

焊接操作规程见下图6。

图6钢管桩焊接操作规程

拍摄人:

刘功鑫日期:

2013年9月30日

随后由毛徽组织钢管桩焊接班组的全体人员进行了考核,见表12。

考核情况检查表表12

施工班组

班组人数

考核情况

合格率%

不合格

合格

良好

铆工班组

8

0

5

3

100%

焊接班组

6

0

3

3

100%

制表人:

毛徽日期:

2013年9月30日

3、制定现场管理人员挂牌上岗制度,项目部管理人员对违章、违规作业的人员摘除胸牌,酌情处罚,提高工人的作业责任心。

图7挂牌上岗制度

拍摄人:

刘功鑫日期:

2013年9月30日

4、严格执行奖罚制度,依据工作量和质量完成情况进行奖罚,强调人性化管理,在严格纪律、奖惩分明的前提下,照顾好施工人员的生活。

在饮食、住宿、生活环境、工资发放等服务工作上,无论是言语还是行动,都要一直表现出“管理”就是“服务”的意识。

以上措施经实施后,由史春岩对施工人员进行质量意识考核评价,结果见表13。

现场抽检的焊缝质量得到很大的提高,焊缝成型见图8。

施工人员质量意识考核评价表表13

考核项目

考核标准

铆工班组

焊工班组

考核人数8人

考核人数6人

质量考核

掌握安装工艺及质量控制要点,书面质量考核达到合格标准。

合格8人

合格率100%

合格6人

合格率100%

挂牌上岗

全员挂牌上岗且掌握挂牌制度

合格8人

合格率100%

合格6人

合格率100%

签订质量保证协议书

全员签订

签订8人

签订率100%

签订6人

签订率100%

图8埋弧焊外观成型

拍摄人:

史春岩日期:

2013年9月30日

评价:

此措施实施后,班组成员树立了质量意识,能够严格执行施工质量标准,通过学习,各施工人员的质量意识及责任心得到了很大的提高。

实施二解决“网络电压波动较大”问题

1、考虑到焊接作业区域的实际用电量,2013年9月30日,项目部新购一台发电机专供焊接队伍使用,余祖松安排专人定期对发电机进行检查和维修,并督查焊接区域用电安全,保证焊接区域网络电压正常。

图9专用的发电机

摄影人:

史春岩日期:

2013年9月30日

2、安排专人对钢管桩焊接的发电机进行维护,小组成员史春岩负责每天定时检查油量、水量,确保发电机能够正常运行,保证钢管桩焊接进度。

实施三解决“焊条使用前未烘培”的问题

未经烘干的湿焊条药皮强度低、易损伤、变形,经过烘干的焊条药皮中得水分减少,药皮牢靠地包复在焊芯上,具有较高的强度和耐吸潮性,所以焊条必须经过烘干后才能使用。

2013年9月30日项目部购置焊条烘干机,要求焊条必须经过烘干之后才能使用,小组成员刘功鑫、周晓庆负责对每批烘干焊条进行记录,未经烘干的焊条严禁使用。

图10专用的焊条烘干机

摄影人:

史春岩日期:

2013年9月30日

实施四解决“钢管桩坡口切割粗糙”的问题

1、为了保证钢管桩焊接的强度和避免过大的焊缝尺寸,按设计要求焊接接头需要进行坡口焊接。

如果坡口精度高(坡口角度、钝角尺寸、坡口表面粗糙度和平直度)高,焊接质量能得到保证,反之坡口精度低,易出现严重的焊接缺陷,为避免缺陷的产生,2013年9月29日小组决定使用规尺手工开坡口,所有坡口用砂轮机磨光处理后方可进行组拼。

2、坡口切割采用氧气切割方法,选用正确的切割参数进行切割,保证气割破口的质量良好,切割完成后使用磨光机磨平破口,并去除破口面的氧化皮。

确保坡口光滑、平整,坡口由小组成员史春岩、仇文明、陈寿云检查合格后,才允许进行下一工序的施工。

图11打磨好的钢管桩坡口

摄影人:

史春岩日期:

2013年9月30日

十、效果检查

10月1日到10月15日,QC小组对19根钢管桩焊接质量进行了跟踪检查,抽查结果如下表14,表15。

钢管桩焊缝检测表表14

桩号

焊缝检查点数

合格点数

不合格点数

缺陷类型

内部有气孔

外观成型质量差

夹渣

未融合

裂缝

A-13

10

10

0

A-14

10

10

0

A-15

10

9

1

1

A-16

10

9

1

1

A-17

10

9

1

1

B-19

10

10

0

B-20

10

10

0

B-21

10

9

1

1

B-22

10

10

0

B-23

10

10

0

B-24

10

10

0

B-25

10

10

0

C-21

10

8

2

1

1

C-22

10

9

1

1

C-23

10

10

0

C