聚合物微纳器件超声波焊接技术探究现状.docx

《聚合物微纳器件超声波焊接技术探究现状.docx》由会员分享,可在线阅读,更多相关《聚合物微纳器件超声波焊接技术探究现状.docx(14页珍藏版)》请在冰豆网上搜索。

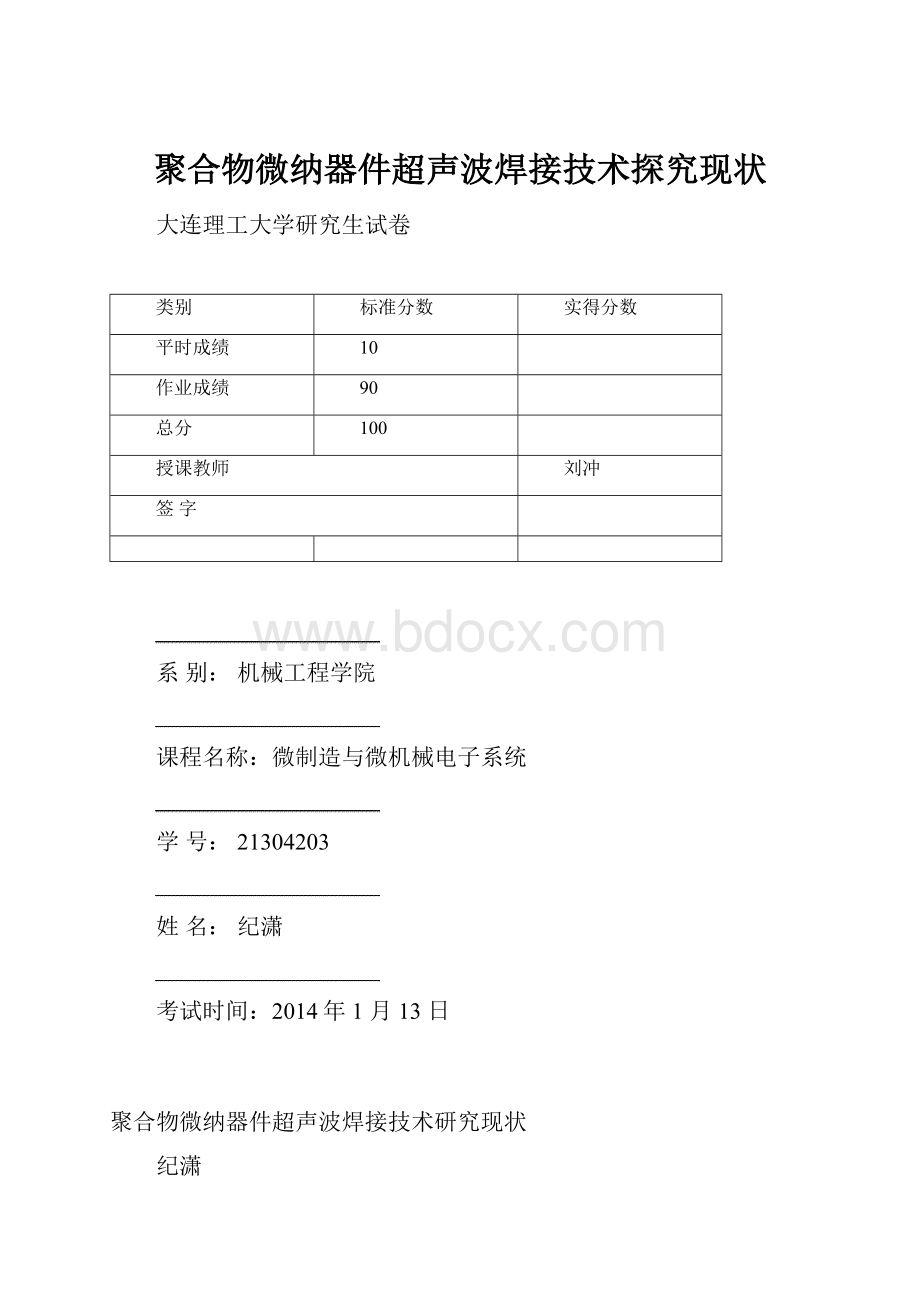

聚合物微纳器件超声波焊接技术探究现状

大连理工大学研究生试卷

类别

标准分数

实得分数

平时成绩

10

作业成绩

90

总分

100

授课教师

刘冲

签字

系别:

机械工程学院

课程名称:

微制造与微机械电子系统

学号:

21304203

姓名:

纪潇

考试时间:

2014年1月13日

聚合物微纳器件超声波焊接技术研究现状

纪潇

(大连理工大学大连116024)

摘要:

随着聚合物材料在MEMS领域越来越广泛的应用,由聚合物材料制作的聚合物微纳器件的封接将成为MEMS制造中的关键技术。

传统聚合物微纳器件封接方式存在各种弊端与局限性,而由于自身的诸多优点,近年在国内外MEMS研究领域得到不断发展和应用的超声波焊接技术,将是解决聚合物微器件联接问题的有效技术途径。

本文对聚合物微纳器件超声焊接技术进行简要介绍并综述其研究现状与发展趋势。

关键词:

聚合物微纳器件;超声焊接

UltrasonicWeldingTechnologyofPolymerMicro-nanoDevices:

thePresentStatus

JIXiao

(DalianUniversityofTechnology,Dalian,116024)

Abstract:

AsthepolymermaterialisusedintheMEMSfieldmorewidely,sealingthepolymermicro-nanodevicesproducedbypolymermaterialswillbecomeakeytechnologyinMEMSmanufacture.Therearevariousdisadvantagesandlimitationsofconventionalsealingmethodsofpolymermicro-nanodevices.OwingtomanymeritsofthePlasticultrasonicweldingtechnology,thenovelapproachhasgainedunceasingdevelopmentandapplicationintheMEMSresearchfieldinrecentyears,andwillbecomeaneffectivetechnologicalapproachtosolvethepresentproblemofthebondingforpolymermicro-nanocomponents.Thispapergivesabrierintroductiontotheultrasonicweldingtechnologyofpolymermicro-nanodevicesandoverviewsofitscurrentsituationanddevelopmenttrend.

Keywords:

Polymermicro-nanodevices;ultrasonicwelding

0背景

微机电系统(MicroElectroMechanicalSystem,MEMS)是指可批量制作的,集微型机构、微型传感器、微型执行器以及信号处理和控制电路、直至接口、通信和电源等于一体的微型器件或系统。

由于聚合物材料具有种类繁多、耐氧化、耐腐蚀、易成形、熔点低、导电率低、抗冲击性能好等优点,其在MEMS制造领域的优势己经逐渐显现。

聚合物材料逐渐取代玻璃、石英、硅等材料,己经广泛应用于微流控生物芯片、微型燃料电池、微阀、微泵等MEMS器件的制造[1]。

聚合物微纳器件具有质量轻、体积小、抗腐蚀、绝缘性能好、尺寸一致性好、成形效率高等优点,在航空航天、精密仪器、生物与基因工程、生命科学、医药工程、信息通讯、环境工程和军事等领域,尤其是微光学器件和生物分析芯片领域,有着广阔的应用前景[2]。

尽管聚合物微纳器件在MEMS领域得到了广泛的应用,但目前其主要的封接技术却在适用性、制作质量和效率等方面存在问题和局限性,成为目前制约聚合物MEMS技术发展的瓶颈问题[3]。

聚合物的联接是实现微器件精密联接过程的重要一环,在产业化的过程中,聚合物微纳器件的联接技术一直是批量化生产中的关键问题,例如在聚合物微流控芯片的制作中,基片与盖片的封接形成封闭的微通道网络;微阀、微泵等功能器件及其它各种聚合物微器件的封接及在MEMS系统上的集成等[4]。

目前应用于聚合物微纳器件的封接方法主要有胶粘接、溶剂联接、激光焊接、微波焊接、直接热键合、等离子体辅助热键合等。

其中胶粘接与溶剂联接由于胶粘剂和溶剂的引入对联接质量及精度产生影响,为后续的实验应用造成了一定的不便,甚至会影响实验的分析结果,另外,粘接工艺需要复杂的表面处理,生产率相对较低;激光焊接与微波焊接要求待联接器件材料本身能够吸收激光和微波辐射能量,此条件限制了对微纳器件材料的选择,目前通常采用在表面植入激光或微波吸收剂,但此方法也在一定程度上增加了工艺的复杂性;热键合则存在着键合效率低,基片整体加热温度在材料的玻璃转化温度左右,容易引起基片变形等缺点。

上述联接技术在生物适用性、兼容性、制作质量、效率等方面存在着各自的问题及局限性,制约着聚合物微纳制造技术的发展。

近年来在聚合物焊接领域得到广泛应用的超声波焊接技术具有联接效率高、不引入中间介质、绿色环保、适合于自动化批量制作等优点,使其成为解决聚合物微纳器件封接问题的一个重要方法。

1聚合物超声波焊接技术研究现状

1.1超声波焊接技术简介

超声波焊接技术是利用超声波频率(超过20kHz)的机械振动能量,转化为待焊接器件的热能,使器件接触表面熔融,从而连接同种或异种金属、半导体、塑料及金属陶瓷的特殊焊接方法。

自1958年在一次试验中偶然发现了超声波的焊接能力以来,超声焊接技术以其不引入外部材料、生产成本低、生产效率高、精度保证高、均匀性高和使用方便等优点而被广泛应用于同种或不同材料(例如金属、玻璃、塑料、陶瓷等等)之间的焊接[5]。

起初超声波焊接技术主要用于金属的焊接,超声金属焊接技术作为集成电路引线键合的主要方法广泛应用于电子封装领域。

图1-1是引线键合示意图。

超声波金属焊接的周期性机械力方向与待焊接界面平行,使零件发生横向摩擦,产生大量的热量以增加金属材料原子的活性,并发生相互扩散形成熔接层,从而实现金属器件焊接[2]。

由于工艺上的突出优势,目前应用更为广泛的是热塑性塑料的焊接[6],与超声波金属焊接不同,在塑料超声波焊接技术中周期性驱动力方向与焊接面方向垂直,该周期力产生的超声振动通过超声焊头传递到待焊接聚合物器件上。

焊件在超声波振动的周期变形作用下,焊接接触表面上分子内部摩擦产生热量,使聚合物熔融使焊件熔结,焊接过程中接触表面的热量最高。

图1-2为超声波塑料焊接示意图。

聚合物超声波焊接技术最早在1956年由美国人琼斯等人提出,60年代美国、瑞士、日本、英国、西德以及苏联等国便开始研究这种焊接技术并开始投入实际应用。

因为聚合物的焊接需要有较大的功率,外加塑料大量应用于实际工程和日常生活中也是近二十年的事情,所以只是近十几年来,随着基础电子工业的发展以及大功率换能器的研制成功,超声波塑料焊接才逐渐发展起来[7,8]。

图1-1引线键合示意图图1-2超声波焊接示意图

1.2超声波塑料焊接技术工艺研究现状

超声波塑料焊接机主要由超声波声学系统、加压装置、控制系统以及其他机械部件组成,其结构示意图如图1-3所示[3]。

超声波声学系统由超声波发生器、超声换能器、变幅杆和工具头组成。

超声波发生器将传统50/60Hz的交流电转换为20-40kHZ的高频电能,经加压装置和超声换能器转换为振动机械能,再经变幅杆传送到工具头。

工具头上的高频机械振动被传递到与工具头直接接触的塑料焊件的焊面,产生瞬间高温使焊面熔化形成熔化层,并在焊接机可控压力的作用下熔合凝固,从而实现牢固结合。

经过半个多世纪的研究发展,超声波塑料焊接技术在工艺流程方面已较为成熟。

在控制流程方面,已有多种焊接模式以应对不同焊接条件及要求。

美国、德国和瑞士在超声波焊接设备的研究与制造方面处于领先地位,其焊接设备可以精确控制时间、能量、位移、压力等多种工艺参数并提供相应的控制模式。

2000年Masuzawa等[9]研究了超声波焊接过程中散射在空气中的超声波信息,并提出以此来判断控制焊接流程,但后续并无将此方法应用于焊接过程控制的报道。

国内方面由于在超声波塑料焊接设备方面的研究较晚,多数该方面的专利和市场都被国际知名品牌占有,目前国内在超声波塑料焊机方面的创新性研究较少。

1995年杨士勤等[10]提出了超声波焊机的能量控制模式;1996年田修波等[11]研究了超声波焊机的气动加压系统,1999年研制了压力可变的超声波塑料焊机[12];1990年哈尔滨工业大学的董震等[13]研究了超声波焊接过程中声波电参数的检测系统。

在工艺参数方面,哈尔滨工业大学侯旭光等人进行了超声波塑焊工艺参数的研究[14],得出焊接工艺参数对焊接质量的影响规律,指出焊接时间直接影响焊接过程热量产生多少,是影响焊接质量的最主要因素。

大连理工大学刘川等人进行了超声波塑料焊接机理和焊接工艺参数研究[15],他认为对焊接质量产生影响并可以调节的参数主要是焊机带来的参数,如振幅、压力、超声时间和保压时间四个因素,通过找到以上参数的最优组合就能得到最优的焊接质量和焊接精度。

图1-3超声波焊接机结构示意图

1.3超声波塑料焊接技术在聚合物MEMS领域研究现状

塑料超声波联接技术在宏观加工领域的应用已较为成熟,但将超声波焊接技术应用于聚合物微纳器件的封装是一种新的封装方法,有着实现聚合物微流控芯片批量化生产的应用前景,但目前国内外的相关研究尚处于起步阶段[6]。

2005年大连理工大学韦鹤等[16]首次提出利用超声波进行聚合物微通道的键合封装,并利用有限元法对键合过程进行了仿真计算,通过计算得出键合过程中的温度场分布和微通道的形变情况,从理论上证明了超声波用于微流控芯片键合的可行性。

2006年,德国卡尔斯鲁厄研究中心Truckenmulle等[17]利用超声波对PMMA材料微流控芯片、微单向阀以及盘形微瓣膜泵等进行了超声波联接实验。

如图1-4为其应用超声波联接封接500μm宽的微通道,图1-5为应用该技术封装的外径为14mm的PMMA微泵。

图1-4微通道超声波封接截面照片

图1-5PMMA微泵超声波封接照片

2009年,Kim等[18]通过自行研制的小型超声波联接装置分别研究了金属和聚合物材料的联接。

图1-6为应用聚合物联接的超声波联接装置照片,图1-7为应用该装置实现的外径和内径分别为1.8mm和0.85mm的醋酸纤维素微器件的密封联接。

2009年,Ng等[19]采用超声波技术在1s内实现了外径为3mm的PMMA微连通管与微流控芯片的联接,并对键合过程中防止熔融液堵塞管孔等问题进行了探讨。

图1-8为联接结构示意图及成功封装的零件照片,其接头处的承压能力为6bar。

2010年孙屹博等[20]针对联接表面特性差异引起的联接质量不一致问题,提出了基于材料力学性能反馈的压力自适应联接方法,可以对不同零件提供自适应的超声波能量。

应用该系统对PMMA材料微器件进行了联接实验,实验结果表明,该方法大幅提高了超声波联接的稳定性,实现了聚合物微器件的超声波精密联接。

图1-9为应用压力自适应模式联接的熔接面照片。

图1-6纵向振动模式的超声波联接装置

图1-7醋酸纤维素微器件的封接照片

图1-8超声波封接的聚合物微连通管

图1-9应用压力自适应模式超声波联接的微器件

2011年,罗怡等[21]以PMMA微小管道的封接为实验对象,研究了阵列微导能结构的尺度对超声波封接过程的影响。

实验结果表明该种微导能结构有效控制了聚合物熔融流延,获得了均一的封接面,可实现高质量精密封接。

图1-10为该实验所用超声波焊接装置。

图1-10超声波精密封接实验装置

2012年,罗怡等[22]又对聚合物微流控器件的超声波多层键合进行了研究。

实验采用热辅助超声波键合方法实现了4层微流控芯片的键合,研究了单独超声波作用和热辅助超声波键合法中各界面的温度并进行了比对。

研究结果表明,基于热辅助的多层超声波键合方法可以使得各键合界面的温度基本一致,从而实现多层微流控器件的键合质量一致。

目前超声波塑料焊接技术在聚合物MEMS领域仍存在问题与局限性,如:

塑料超声波焊接所涉及的联接机理非常复杂,至今没有统一的认识;随着聚合物微器件尺寸的缩小,超声波熔融联接的热影响区域增大,微器件很容易因局部过热而被损坏;由于联接机理认识不足,超声波焊接工艺过程难以实现优化控制。

因此,深入研究聚合物微纳器件超声波焊接技术的机理,优化其工艺过程成为超声波焊接技术在聚合物微纳领域的主要发展方向。

2总结

目前聚合物微纳器件的封接技术在方法的适用性、制作质量及效率、以及是否适于批量化和自动化制作等方面存在问题和局限性,成为目前制约聚合物MEMS技术发展的瓶颈问题。

因此,探索一种新型的、能解决目前存在问题的聚合物微纳器件封接技术显得尤为重要。

超声波焊接技术具有其他封接技术所不具有的诸多优点,将是解决目前聚合物微纳器件封接问题的有效技术途径。

而塑料超声波焊接技术的研究和发展,为聚合物微器件超声波焊接的研究奠定了基础。

将塑料超声波焊接技术应用于聚合物微纳器件封接尚处于理论分析和实验研究阶段,近年来,越来越多的科研团体开展了聚合物微纳器件的超声波焊接技术的研究,并取得了长足的进步。

深入研究聚合物微纳器件超声波焊接技术的机理,优化其工艺过程成为超声波焊接技术在聚合物微纳领域的主要发展方向。

参考文献

[1]WestJ,BeckerM,TombrinkS,etal.Micrototalanalysissystems:

latestachievements[J].Analyticalchemistry,2008,80(12):

4403-4419.

[2]孙屹博.面向聚合物微流控器件的超声波精密联接技术研究[D].大连理工大学,2011.

SUNYibo.Studyofultrasonicprecisebondingforpolymermicrofluidicdevices[D].DalianUniversityofTechnology,2011.

[3]冯余其.聚合物微器件超声波联接机理与方法研究[D].大连理工大学,2010.

FENGYuqi.Researchonbondingmechanismandprocessingmethodofultrasonicweldingforpolymermicrocomponents[D].DalianUniversityofTechnology,2010.

[4]张苗苗.阵列微结构对微器件超声波精密封接的影响[D].大连理工大学,2010.

ZHANGMiaomiao.Microenergydirectorarrayforpreciseultrasonicsealingofpolymermicrodevice[D].DalianUniversityofTechnology,2010.

[5]BrodyanskiA,BornC,KopnarskiM.Nm-scaleresolutionstudiesofthebondinterfacebetweenultrasonicallyweldedAl-alloysbyananalyticalTEM:

apathtocomprehendbondingphenomena?

[J].Appliedsurfacescience,2005,252

(1):

94-97.

[6]张彦国.聚合物微流控芯片超声波熔融键合技术研究[D].大连理工大学,2009.

ZHANGYanguo.Ultrasonicfusionbondingforpolymermicrofluidicchips[D].DalianUniversityofTechnology,2009.

[7]弗兰茨·阿贝尔(F·Abel),孟宪知(译).塑料超声波焊接[J].焊接.1999(6):

30-33.

F·Abel.Ultrasonicplasticwelding[J].Welding.1999(6):

30-33.

[8]孙强义,辛乐.超声塑焊技术的发展[J].声学技术.1994,(4):

149-150

SUNQiangyi,XINLe.Developmentofultrasonicplasticweldingtechnology[J].AcousticTechnology.1994,(4):

149-150.

[9]MasuzawaN,OhdairaE.Informationcontainedintheradiatingultrasoundduringultrasonicwelding[J].Ultrasonics,2000,38

(1):

609-613.

[10]杨士勤,阎久春.超声波塑料焊机的能量控制模式[J].焊接学报,1995,16

(2):

118-123.

YANGShiqin,YANJiuchun.Energy-controlledmodeofultrasonicplasticwelder[J].HanJieXueBao,1995,16

(2):

118-123.

[11]田修波,杨士勤.超声波塑料焊机的气动加压系统[J].焊接,1996(10):

16-19.

TIANXiubo,YANGShiqin.Pneumaticpressuresystemofultrasonicplasticweldingmachine[J].Welding,1996(10):

16-19.

[12]田修波,杨士勤.压力可变的超声波塑料焊机[J].电焊机,1999,29(12):

14-17.

TIANXiubo,YANGShiqin.Pressure-variableultrasonicplasticwelder[J].Welder,1999,29(12):

14-17.

[13]董震,顾洪涛.超声波塑料焊接过程场学系统电参数的检测[J].哈尔滨工业大学学报,1999,31(6):

5-8.

DONGZhen,GUHongtao.Measurementofultrasonicelectricsignalsofacousticsystemduringultrasonicplasticwelding[J].JournalofHarbinInstituteofTechnology,1999,31(6):

5-8.

[14]侯旭.超声波塑料焊接工艺参数的研究[D].哈尔滨工业大学,2001.

HOUXu. Processparametersstudyofultrasonicplasticwelding[D].HarbinInstituteofTechnology,2001.

[15]刘川.超声波塑料焊接机理和工艺试验研究[J].大连理工大学,2003.

LIUChuan.Mechanismandprocessstudyofultrasonicplasticwelding[J].DalianUniversityofTechnology,2003.

[16]韦鹤,王晓东,刘冲,等.塑料微流控芯片的超声波焊接键合的仿真[J].中国机械工程,2005,16(z1).

WEIHe,WANGXiaodong,LIUChong.Bondingsimulationofultrasonicweldingmethodforplasticmicrofluidicchip[J].ChinaMechanicalEngineering,2005,16(z1).

[17]TruckenmüllerR,ChengY,AhrensR,etal.Microultrasonicwelding:

joiningofchemicallyinertpolymermicropartsforsinglematerialfluidiccomponentsandsystems[J].Microsystemtechnologies,2006,12(10-11):

1027-1029.

[18]KimJ,JeongB,ChiaoM,etal.UltrasonicbondingforMEMSsealingandpackaging[J].AdvancedPackaging,IEEETransactionson,2009,32

(2):

461-467.

[19]NgSH,WangZF,deRooijNF.Microfluidicconnectorsbyultrasonicwelding[J].MicroelectronicEngineering,2009,86(4):

1354-1357.

[20]孙屹博,罗怡,王晓东.聚合物微器件压力自适应超声波精密联接[J].光学精密工程,2010,18(5):

1189.

SUNYibo,LUOYi,WANGXiaodong.Ultrasonicprecisebondingforpolymermicrodevicebasedonadaptivepressurecontrol[J].OpticsandPrecisionEngineering,2010,18(5):

1189.

[21]罗怡,张苗苗,孙屹博,等.面向聚合物微器件超声波精密封接的阵列微导能结构[J].光学精密工程,2011,19(4).

LUOYI,ZHANGMiaomiao,SUNYibo,etc.MicroenergydirectorarrayforultrasonicprecisesealingofpolymerMEMSdivice[J].OpticsandPrecisionEngineering,2011,19(4).

[22]罗怡,何盛强,王晓东.聚合物多层微流控芯片超声波键合界面温度研究[J].材料科学与工艺,2012,1:

019.

LUOYi,HEShengqiang,WANGXiaodong.Interfacialtemperaturestudyofmulti-layerultrasonicbondingforpolymermicrofluidicchip[J].MaterialsScience&Technology,2012,1:

019.