完整版供应商品质体系现场审核评审表供应商审核表.docx

《完整版供应商品质体系现场审核评审表供应商审核表.docx》由会员分享,可在线阅读,更多相关《完整版供应商品质体系现场审核评审表供应商审核表.docx(18页珍藏版)》请在冰豆网上搜索。

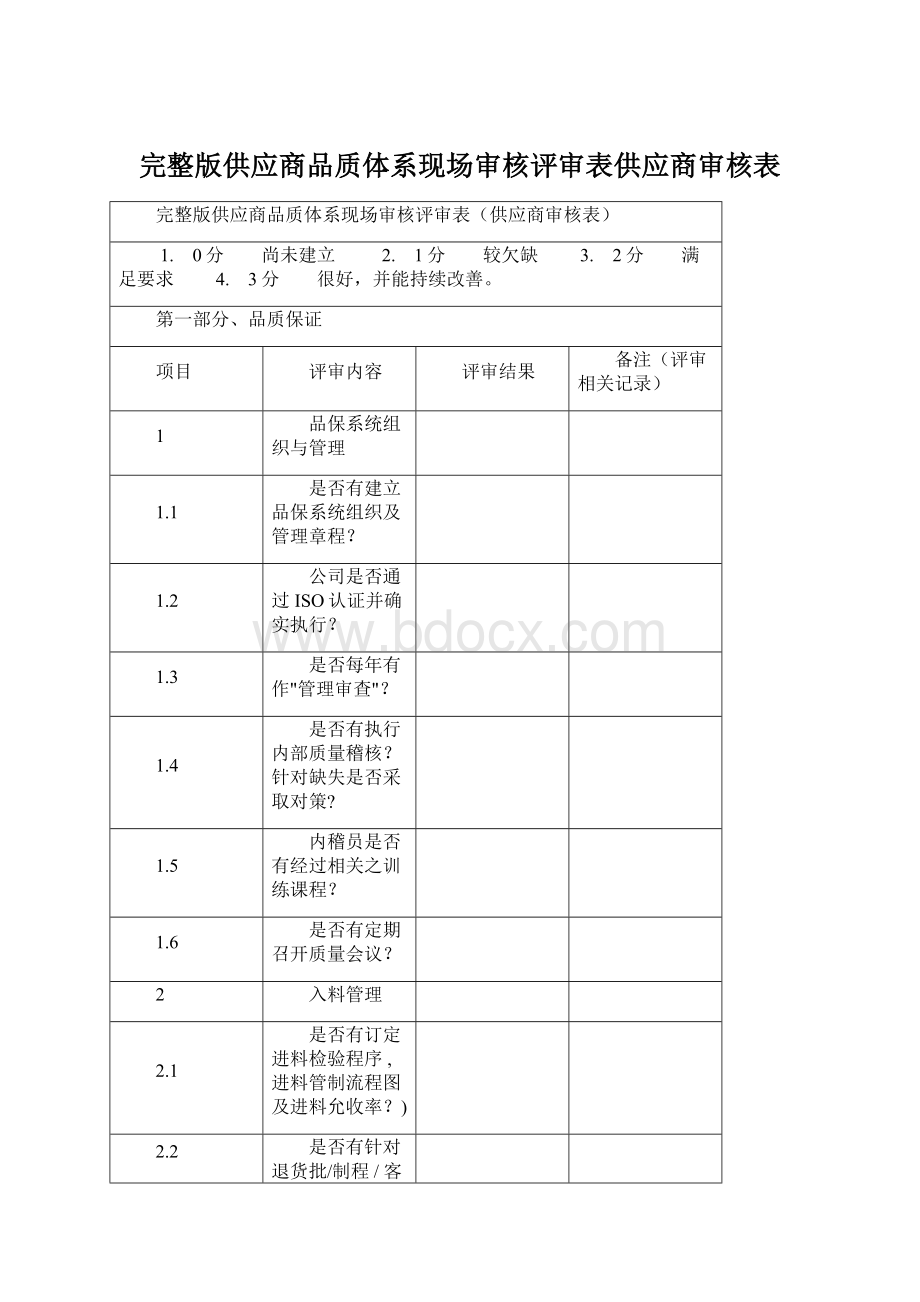

完整版供应商品质体系现场审核评审表供应商审核表

完整版供应商品质体系现场审核评审表(供应商审核表)

1. 0分 尚未建立 2. 1分 较欠缺 3. 2分 满足要求 4. 3分 很好,并能持续改善。

第一部分、品质保证

项目

评审内容

评审结果

备注(评审相关记录)

1

品保系统组织与管理

1.1

是否有建立品保系统组织及管理章程?

1.2

公司是否通过ISO认证并确实执行?

1.3

是否每年有作"管理审查"?

1.4

是否有执行内部质量稽核?

针对缺失是否采取对策?

1.5

内稽员是否有经过相关之训练课程?

1.6

是否有定期召开质量会议?

2

入料管理

2.1

是否有订定进料检验程序,进料管制流程图及进料允收率?

)

2.2

是否有针对退货批/制程/客户回馈做检讨与采取改善措施?

2.3

所有检测是否有记录报表并追踪其结果?

2.4

检验员是否遵循检验规范作业?

2.5

所有检验后之合格品与拒收的不良零件是否被分离区隔?

2.6

是否每批检测后的材料标示其合格的状态和可追溯的信息?

2.7

是否有程序管制安规零件?

3

库存品及过期材料管理

3.1

是否监控仓储温度、湿度、静电条件并做记录?

3.2

库存材料是否有明显标示(日期、料号、数量、合格标示)?

3.3

材料包装及存放是否适当避免材料损伤?

3.4

过期/不良材料是否有程序控管处理?

材料保存期限是否被定义?

4

制程质量管理

4.1

是否订定制程管理计划或QC工程图?

4.2

是否有订定制程警告系统及目标以监督制程质量?

当超出目标时是否采取行动?

4.3

首件检查是否有建立记录及实施?

4.4

使用零件已清楚标示(P/N,规格)以确保使用正确零件?

4.5

纪录是否能追溯至原材料所使用的批号或日期?

4.6

机械加工/焊锡质量是否被确认及纪录?

4.7

作业者在触及对静电敏感的材料时,是否配戴了静电环?

4.8

良品与不良品是否区分?

针对不良品是否分析及对策?

4.9

是否有变更管理程序管制制程、材料、工厂变更?

4.10

这些变更是否经过验证有效?

4.13

对于重要制程是否运用图表管制?

4.14

对于失控点是否有改正措施?

5

最终成品质量管理

5.1

是否有制订成品管制程序?

5.2

是否有制订成品检验规范?

5.3

实际检验作业是否与成品检验规范内容符合?

5.4

成品质量不良时,是否有与正常品隔离并标示清楚?

5.5

是否有定期发行成品质量通报,并针对问题点给予改善?

6

模、治具管理

6.1

是否有模、治具管理程序?

6.2

模、治具是否有标示使用之产品?

6.3

模、治具有无定期保养记录及更新计划?

6.4

在每次使用时,模、治具是否均被检查过?

7

质量异常处理(校正与预防措施)

7.1

是否要求责任单位提出改善,并定期追踪异常回复时效?

7.2

异常改善内容是否有区分矫正与预防措施?

7.3

异常是否有针对WIP,在库品,货运中及客户端产品评估?

7.4

针对改善对策是否追踪并评估其有效性?

7.5

重工或修护品是否有重工流程?

7.6

重工品是否有记录或标示可追溯?

7.7

客户抱怨是否在规定时效内处理完成?

8

仪器、量具保养与校验

8.1

是否制定程序管制检验、测试、量具受校验?

8.2

是否所有仪器、量具都经过校验?

8.3

是否有制订仪器、量具操作说明书?

8.4

是否有制订仪器、量具定期保养查检表?

8.5

校验者及校验单位是否具有公证机关的证书?

9

供应商管理

9.1

是否有管理供货商的计划、方法?

9.2

是否有做供货商评鉴,并记录?

9.3

是否有合格厂商名册?

9.4

有无数据(规范)用以供货商质量评比和管理之作业程序?

9.5

有无适时将质量状况回馈给供货商并改善?

第二部分、制造管理

项目

评审内容

评审结果

备注(评审相关记录)

1

制程安装与验证

1.1

供货商应有一程序文件,用来指示所有生产管理运作,并依此程序文件执行?

1.2

生产作业流程图,是否明确订定作业流程及管制标准?

1.3

生产作业流程图中对委外生产是否有明确之标示与定义?

1.4

对于委外生产的部品是否有合适的管理方法,使其质量得到管制?

1.5

对于操作人员之工作能力是否有谨慎的管理程序,给予资格认定,使其从事合适之工作?

1.6

对于机器/设备是否有谨慎的管理程序,以鉴别其状况得以从事生产工作?

1.7

对于机器/设备是否运用DOE方法去决定设备参数?

1.8

是否运用防呆方法在必要的作业上?

以降低人员因素所造成之质量不良

1.9

是否有完善的方法去管制生产程序软件,以避免误用?

1.10

对于制程变更是否有定义变更之对象及必要之验证与管制,并经客户同意?

1.11

制程变更是否在必要的文件或程序保有变更事由及记录?

1.12

是否有证据显示有关质量回馈或客户回馈已被导入制程?

1.13

每个制程/站别是否都有作业指导书,以达到作业标准化?

1.14

作业指导书是否订定作业时所需的材料、治具、设备、工具与程序?

1.15

作业指导书的内容是否订定作业顺序、作业方式?

1.16

作业指导书是否以图文并进方式来叙述作业方式?

1.17

作业指导书其内容是否明确标示工作注意事项及作业标准判别准则?

1.18

作业指导书其内容是否有将客户回馈之改善动作列入执行?

1.19

作业指导书是否说明治工具操作方法,参数设定及堪用标准?

1.20

作业指导书是否说明设备操作方法与设定之参数?

1.21

作业指导书的发行是否遵从文件管制方法?

1.22

作业指导书是否有版本修订记录?

1.23

作业人员是否了解作业指导书的内容?

1.24

操作者是否容易取得作业指导书?

2

产品管制与产品追溯

2.1

对于材料的选用是否具有判别准则以作为用料依据?

2.2

在制品是否有标示区分的管制能力?

(如流程卡…等)

2.3

对于成品及半成品是否具有完善的分区管理?

2.4

对于不良因素有无采取有效的改正措施去防止再度发生?

2.5

制程温湿度是否受控制?

对制品质量是否造成影响?

2.6

工作环境是否有5S管理?

5S:

整理、整顿、清扫、清洁、修养

2.7

工作现场是否符合公共安全卫生标准?

2.8

是否有管制方法或证据显示制品完成必要之制程及通过验证?

2.9

制品对于材料状况,设备参数及制程变异等讯息是否具有可追溯之能力?

2.10

顾于质量状况是否定义停线原则及开线原则?

3

设备/器具管制

3.1

对于设备及治具是否有保养计划、更新记录、校验记录?

3.2

治工具是否根据产品作明确区分、标示、和追踪?

3.3

机器和设备的程序与设定是否和作业指导书相符?

是否有纪录?

3.4

机器设备、工具、治具在调整和换机种后,是否被检验过?

以确保其堪用能力

3.5

设备是否有异常处理程序?

第三部分、环保(RoHS)体系

一、管理职责

项目

评审内容

评审结果

备注(评审相关记录)

1.1

有无RoHS推行委员会

1.2

有无有害物质管理者代表

1.3

是否制定有生产的产品符合欧盟RoHS指令要求的方针和目标(简称RoHS目标)

1.4

是否建立了RoHS文件管理系统

1.5

RoHS目标有否予以宣传,企业职工是否理解企业的RoHS目标?

二、人力资源部

项目

评审内容

评审结果

备注(评审相关记录)

2.1

企业是否建立了针对欧盟RoHS指令的培训计划

2.2

培训计划有否实施,培训结果有否予以评价?

2.3

抽查3名管理人员的有关欧盟RoHS指令培训的记录

2.4

抽查3名现场操作人员的有关欧盟RoHS指令培训的记录。

三.品管部门

项目

评审内容

评审结果

备注(评审相关记录)

3.1

是否有欧盟RoHS指令的相关管理文件

3.2

欧盟RoHS指令的相关管理文件是否有持续改进

3.3

来料采购渠道是否有第三方提供的RoHS有害物质检测的合格报告

3.4

是否有控制来料渠道稳定的措施

3.5

通过供应商的相关记录,抽查3种原料的来料3个月内的来源渠道记录

3.6

针对RoHS是否有专门的检验管理文件

3.7

IPQC针对环保产品是否对生产现场的物料进行确认是否为环保物料

3.8

是否有RoHS的检验记录

3.9

当环保产品发生不合格(有毒物超标)是否可追溯到原物料

3.10

对检测的RoHS不合格的物料是否有相关的管理文件,并是否形成记录

四.生产部门

项目

评审内容

评审结果

备注(评审相关记录)

4.1

组织是否对生产运作进行了RoHS相关策划和规定

4.2

是否对RoHS物料和非环保物料做了严格的区分措施以免混用

4.3

生产过程中是否采取相关措施,防止RoHS物料生产和非环保的物料混用

4.4

生产现场的不良物料、不良半成品、不良成品是如何标示和区分,是否能有效防止不良物料混入良品中(包括环保产品)。

4.5

生产现场如何处理长期不用的余料

4.6

生产部发现非环保物料如何采取措施隔离和标识

4.7

生产设备是否做了RoHS和非环保的区分以免生产设备的混用?

4.8

抽查设备的点检记录是否符合要求

五.仓库

项目

评审内容

评审结果

备注(评审相关记录)

5.1

仓库是否对RoHS物料和非环保物料做了区分摆放

5.2

是否正确发放环保物料

5.3

对过期环保物料、或不明物料是否及时通知IQC再确认

5.4

仓库人员是否了解每批来料是否有环保要求

5.5

仓库人员是否对物料和成品的环保标识了解,是否有过相关培训

5.6

生产现场的退料(包括环保物料)是否通知IQC再确认入库

5.7

是否针对特殊客户设置专用的环保物料区,或客供物料区

5.8

来料待检区是否区分环保和非环保物料待检区

5.9

对RoHS来料和非环保来料是否做了记录

5.10

存放RoHS物料的环境是否整洁,能否防止污染

六.开发部、工程部

项目

评审内容

评审结果

备注(评审相关记录)

6.1

工程开发部门是否在相应的技术文件反应客户的产品环保要求。

6.2

样品制作有没有考虑客户的环保要求。

6.3

物料清单及作业指书有没有相应的环保要求及标准。

6.4

产品制作工艺有无考虑环保要求。

6.5

材料变更特别是环保材料的工艺、材质、供应商变更有无在相应的工程变更单中反应,让相关单位了解。

6.6

工程技术人员对图纸上的环保要求是否了解

七、采购部、PMC部、市场部

项目

评审内容

评审结果

备注(评审相关记录)

7.1

是否对供应商进行RoHS管理

7.2

采购订单是否能清楚的反应环保要求和标准

7.3

采购是否要求供应商在最小包装上标示环保标志

7.4

是否有对供应商进行RoHS稽核

7.5

采购是否要求供应商提供物料的有毒物测试报告

7.6

采购有没有绿色合格供应商名册.或采购有无环保物料清单,或非环保物料清单

7.7

PMC是否在合同评审、出货计划、发料卡送货单等相关文件和表格中注明环保要求

7.8

市场部是否把客户的产品环保要求及相关环保标准传达给相关单位

7.9

市场部是否有环保产品一览表,以及对应的不同客户

7.10

市场部是否把客户的环保要求在合同评审中注明

八、其他

项目

评审内容

评审结果

备注(评审相关记录)