家具品质检验标准.docx

《家具品质检验标准.docx》由会员分享,可在线阅读,更多相关《家具品质检验标准.docx(16页珍藏版)》请在冰豆网上搜索。

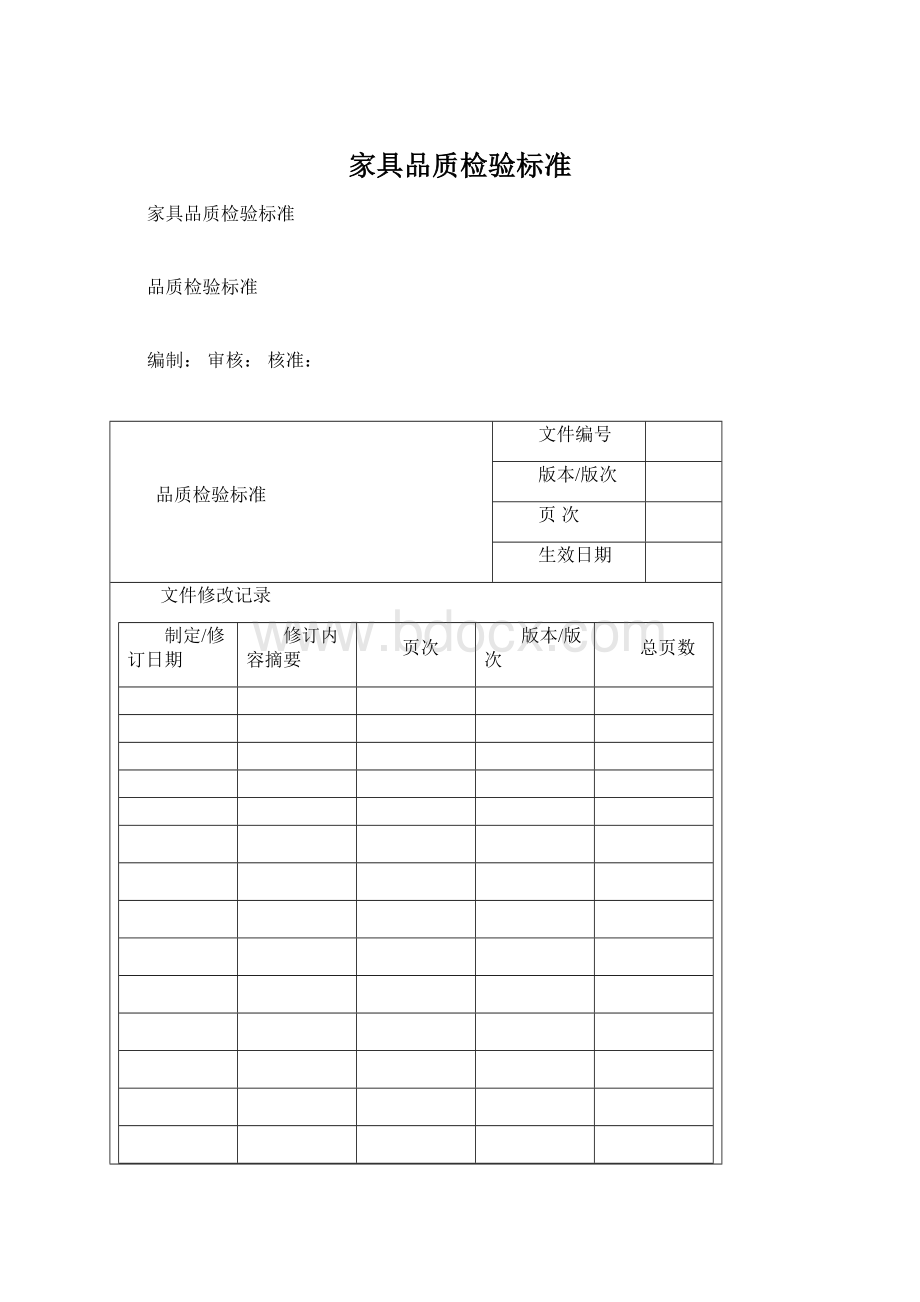

家具品质检验标准

家具品质检验标准

品质检验标准

编制:

审核:

核准:

品质检验标准

文件编号

版本/版次

页次

生效日期

文件修改记录

制定/修订日期

修订内容摘要

页次

版本/版次

总页数

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

开料工序检验标准

1.0目的:

为控制开料工序制作质量,提高检验依据,统一质量水平,特制定本标准。

2.0适用范围:

适用于本公司各类家具木工开料和对外发加工木工开料验收。

3.0术语定义:

3.1中纤板:

指外购未经加工的MDF板。

3.2三聚清安板:

指外购且委外加工一面或两面华丽纸MDF板。

3.3冷压板:

指经过胶水拼接而成的MDF板或夹板。

3.4有机玻璃:

指外购聚酯物板。

3.5异型板:

指经过胶水拼接且用异形模具成型的MDF板或夹板。

4.0标准:

4.1所有产品严格按照生产图纸工艺要求进行生产,品管员按订单量30%--50%进行抽检。

4.2所有矩形之部件开料尺寸允许误差

0.5mm,对角线≤1500mm,尺寸误差≤

0.5mm,对

角线≥1500mm,尺寸误差≤

1mm。

4.3异形板件所有尺寸允许误差

0.5mm。

(特殊要求除外)

4.4备裁面要求平直、光滑。

4.5中纤板、冷压板崩边缺口

4.6三聚氢氨板被裁面崩边缺口≤0.5mm1.

4.7异形板与开料模具相吻合。

4.8宝丽板、华丽板、三聚氢氨板、有机玻璃不能有划伤现象。

4.9轻微缺陷需经过修补后方可移交下一工序。

4.10精切尺寸应祥查图纸、料单、允许±0.5mm,但组立后以不影响结构为原则。

4.11一般精切后断面,除图纸另有规定外,应保持正90度之直角。

4.12精切所用刀具,应维持锋利,切削断面不可有粗糙、裂丝、剔丝及崩裂之现象。

5.0检测方法:

5.1用刚卷尺、卡尺测量。

5.2用目测。

5.3依开料图纸进行检测。

5.4依开料模具进行检测。

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

冷压工序检验标准

1.0目的

为控制冷压工序制作质量,提供检验依据,统一质量水平,特制定本标准。

2.0适用范围:

适用于冷压作业产品的验收。

3.0标准:

3.1所有冷压板件不能有爆边,开胶,空胶,凹凸不平现象。

3.2单面宝丽板冷压,不能有压伤现象。

3.3异形部件冷压后须与模具吻合。

3.4

4.0检验方法:

4.1卡尺、卷尺测量、目测,手感。

4.2模具对比。

封边工序检验标准

1.0目的:

为控制封边工序制作质量,统一质量水平,提供检验依据,特制定本标准。

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

2.0所有范围:

所有于PVC胶边,三聚氢氨綅纸,木皮封边的产品质量检验。

3.0标准:

3.1所有封边部位不能有空胶,开胶,凹凸不平,压伤,胶边移位现象。

3.2所有封边部位修边后不能高于板件面。

3.3所有封边部位不能有跑边、开裂现象。

3.4接头平、直、无缝隙。

4.0检验方法:

目测、手感。

排钻工序检验标准

1.0目的:

为控制排钻工序制作质量,提供检验依据,统一质量水平,特制定本标准。

2.0适用范围:

所有于公司格类家具排钻部件和外发加工排钻部件验收。

3.0标准:

3.1所有矩形板件孔位深度允许误差0.5mm,孔位间距允许误差

0.2mm。

3.2弧形板件孔位深度允许误差

0.5mm,孔位允许误差

0.2mm。

3.3所有板件(宝丽板、华丽板、三聚氢氨板、中纤板)孔边不允许有崩边现象。

3.4华丽纸孔边不能有破纸现象。

3.5所有埋内外牙的孔位必须钻1.5mm的层孔,防止在攻牙时孔位周围有爆边

现象。

3.6重要孔位在加工过程防止钻头摆动造成孔径过大的现象。

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

4.0检验方法:

4.1对照图纸,用游标卡尺检测孔深、孔位。

4.2用卷尺检测孔距。

4.3用目测外观。

成型工序检验标准

1.0目的:

为控制锣铣工序制作质量,提供检验依据,特制定本标准。

2.0适用范围:

所有于锣铣产品质量验收。

3.0标准:

3.1依模铣形,锣铣后与模具吻合。

3.2倒角,圆角均匀一致,弧线流畅、自然、无波浪感。

3.3实木和部件锣铣无崩裂现象。

3.4宝丽板、三聚氢氨板、锣铣崩边宽度≤0.5mm。

3.5成型刀具与刀形需符合标准,不能有跳刀、粗糙、撕裂、起毛、焦黑等不

良现象。

3.6拉槽深度标准除图纸规定外,准予1mm内之误差。

3.7成型时尽量顺木纹方向操作,若产品形状复杂,则使用双立轴。

4.0标准:

目测、手感,卷尺、卡尺测量

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

底油工序检验标准

1.0目的:

为了有效地控制底漆工序制作质量,统一质量水平,提供检验依据,特制定

本标准。

2.0适用范围:

适用于底漆工序产品的质量检验。

3.0标准:

3.1所有正视面、侧视面不能有发白、起雾现象。

3.2所有正视面、侧视面不能有流挂、积油、欠油以及油泡。

3.3所有宽度≥120mm且为正视、侧视的面板均喷PE透明底,其余板件喷PU

透明底。

3.4所有产品板件有沟槽、拉手槽的部位需喷PE透明底或喷两次PU透明底

防止产品板件沟槽内粗糙和起毛现象。

3.5油漆配比要根据温度调整相应比例、油漆用量按标准配比控制,常规单

面0.7kg/㎡、双面直边1.2gk/㎡、双面异形1.44kg/㎡。

3.6底油工艺标准为平面走枪一个半十字,边角来回3次且喷完后板面和边角

不能透底现象。

3.7所有板件不能有油漆不干现象进行打磨加工。

4.0检验方法:

4.1目测、手感。

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

磨砂工序检验标准

1.0目的:

为了有效地控制磨砂工序制作质量,统一质量水平,提供检验依据,特制

定本标准。

2.0适用范围:

适用于砂磨工序产品的质量检验。

3.0标准:

3.1批灰产品品质检验标准:

3.1.1表面平整,无积灰、欠灰;无气泡、针眼等。

3.1.2非设计要求,所有棱角必须倒1.5mmR角。

3.1.3所有榫眼、槽内不能有积油、积灰、残灰。

3.1.4所有组合缝,组合边不能有残灰、积灰。

3.1.5毛胚打磨所有边角必须光滑,不能有锯齿痕迹,R角必须保持平直、顺

畅、手感光滑且不能弯曲变形现象。

3.2油磨产品检验标准:

3.2.1所有白色产品门板、面板、抽屉面板、侧板,在1000W灯照射下,

距离500mm----1000mm的距离目测板面的平整、手感光滑,不能有

砂痕、凹陷、骨架印、凹凸不平(波浪)现象。

3.2.2所有正视面、侧视面的产品部件不能有针孔、气孔、流油、积油以及

亮点,边角需用320#--400#的砂纸清理。

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

3.2.3非设计要求,所有棱角必须磨1.5mmR角。

3.2.4所有边、棱角必须光滑、顺畅,不能有毛刺、残胶现象。

3.2.5所有白色板件的砂痕,必须顺板件长度方向。

3.2.6所有贴纸板件、三聚氢銨板、中纤板、实木板、木皮板板件砂痕必须

顺板件长度或木纹方向,且不能有明显砂印砂痕。

3.2.7所有贴纸标板件的正面,不能有砂穿现象。

边角砂穿长度≤20mm

宽度≤1mm。

3.2.8所有板件打磨后不能有气泡、针孔、积油等现象。

3.2.9过砂带机打磨时须用240#、320#进行打磨,打磨中应注意边缘平直,

不能有打磨变形现象。

3.2.10打磨时产品部件边角不能打穿,针孔、凹陷须补灰或补底漆后砂光

处理。

3.2.11打磨时必须保持产品边角上的R角,不能磨穿油漆有透底现象。

3.2.12面漆为白色(覆盖色)油漆产品砂至320#、400#,修色的产品部

件砂至400#、600#以砂至没有明显砂痕为止;钢琴烤漆底油砂光

产品部件砂至400#、600#、800#以砂至没有明显砂痕为止。

3.2.13打磨后的产品必须将灰尘清理干净,经检验合格的产品部门主管、

品管在交接单上签名后方可移交下一工序。

4.0检验方法:

4.1在1000W灯的照射下,距离500mm---1000mm目测白色、黑色板件。

4.2距离500mm---1000mm自然光条件下目测产品部件。

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

修色、面油、抛光工序检验标准

1.0目的:

为了有效地控制修色面油工序制作质量,统一质量水平,提供检验依据,

特制定本标准。

2.0适用范围:

适用于修色、面油、抛光工序产品的质量检验。

3.0标准:

3.1修色、面油检验标准:

3.1.1所有产品在修色时必须对照色板,颜色与色板基本一致后方可喷涂面油。

3.1.2喷涂需均匀一致,过多会产生流油,过少会产生涂膜不足之情形。

3.1.3喷涂面漆后需待干4H后方可进入考房,如果急于烘烤会发生气泡现象。

3.1.4沟槽、死角处不可有喷涂不到位发生露白(透底)或漏喷。

3.1.5产品部件表面不能有色差、麻点、颗粒、灰尘、桔皮、砂痕、边角不能

有积油、流油、少油现象,颜色光度与色板要求一致,手感光滑。

3.1.6表面不能有明显颗粒、灰尘,手感光滑,边角不能有透底现象。

3.1.7金属烤漆表面罩透明漆时,需注意色漆表面是否干净,不能有针孔、颗粒、透底、流油等不良现象,拿板时应注意手指方法,不能有手印。

3.2干磨、抛光检验标准:

3.2.1干磨时注意表面不能有积油、尘点、凹点、桔皮、等现象。

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

3.2.2边角不能有流油、露底、痱子、齿痕等现象,如发现需及时处理。

3.2.3抛光时应注意:

边角不能有抛穿现象,表面不能有磨机印、麻点、起

雾、尘点且光度需一致,抛大板时要注意产品在抛光机上停留的时间。

3.2.4面板、门板表面不能有砂痕,亮度适中,特殊颜色需手提抛光机用进口镜面腊处理。

包装工序检验标准

1.0目的:

为了有效地控制包装工序制作质量,统一质量水平,提供检验依据,

特制定本标准。

2.0适用范围:

适用于包装工序产品的质量检验。

3.0标准:

3.1拆装产品根据试装结果,对照包装方案,拆装产品部件分清前后、左右、

上下、不能漏件、错件、少件、同边现象,预埋件无错漏现象。

3.2包装前必需把产品表面灰尘清理干净,做到部件内外无灰尘、油污现象,

面漆质量符合面漆检验标准。

3.3产品检验合格后标签(QC标、产地标、PO#)贴于产品部件反面,(特殊

要求除外)安装说明书与五金包放在一起。

3.4包装箱四周垫垫泡沫板,转角放置护角,部件与部件之间需垫珍珠棉,包

装箱内部件无滑动现象,组装部件较大包装空间需局部填实固定,保护产

制定

审核

批准

品质检验标准

文件编号

版本/版次

页次

生效日期

品在想内无晃动现象。

3.5包装箱外唛头印刷按设计要求(特殊要求除外),字迹清晰。

3.6包装箱表面质量符合纸箱类进料检验标准,不得出现字体印错现象。

3.7包装箱外需贴的产地标、条码必须按规定的要求粘贴,不可有歪歪斜斜

等现象。

3.8易碎部件包装箱外需有木架保护,并有醒目标示。

3.9所有拆装的产品,包装前必须试装,结构、孔位无误差后方可包装。

3.10包装时若发现有流油、脏污、刮痕等不良现象,不得进行包装。

3.11包装异型或整装大件产品后,外部必须打木架。

3.12纸箱的封箱胶纸要紧密,所打的位置均匀一致。

3.13纸箱外不得用大头笔在上面写字,有需要写字的地方,需用打印机打好粘

贴上或贴牛皮纸。

3.14入库前外纸箱不得有破损、脏污等明显不良现象。

制定

审核

批准

板材品质检验标准

文件编号

版本/版次

页次

生效日期

1.0目的:

为控制板材进料质量,提供检验标准,特制定本检验标准。

2.0适用范围:

适用于公司各类板材进料检验的质量验收。

3.0标准:

3.1中纤板、饰面中纤板、夹板:

3.1.1饰面中纤板外观:

补允许有分层、起泡现象,正面质量要求见表。

缺陷名称

缺陷规定

局部送软

直径≤50mm

边角缺损

宽度≤10mm

尺寸偏差

长宽±3mm

尺寸偏差

厚度±0.2mm

3.1.2厚度≤18mm允许

0.3mm,厚度≥18mm允许

0.5mm,3mm、5mm

板材厚度允许公差

0.2宝丽板表面要求同面漆工序检验标准,华丽

板表面质量要求同贴纸工序检验标准。

3.1.3长度和宽度公差允差

3mm。

3.1.4对角线差允许误差≤3mm。

3.1.5翘曲度允许mm/m≤5mm。

(板材厚度≤6mm时,补测翘曲度)

3.1.6边缘不直度允许mm/m

3mm。

3.1.7板面效果:

砂光良好、无漏砂现象、平整无凹凸、光泽一致、无起

毛、无分层、无纤维粗糙、边缘崩缺小于5mm。

3.1.8密度为单位大板称重不少于样板重量1kg,断面密度均匀,无明显层

别;甲醛释放量符合相关最新国家检验标准。

(E1级)

制定

审核

批准

板材品质检验标准

文件编号

版本/版次

页次

生效日期

3.2木材:

3.2.1材质符合设计要求或采购订货单要求。

3.2.2木材含水率8—10%。

3.3宝丽板、华丽板:

3.3.1透明亮光宝丽板、华丽板光泽度≥95度。

3.3.2白亮光宝丽板、华丽板光泽度≥90度。

3.3.3透明亮光宝丽板、华丽板单次漆膜硬度≥1B,两次漆膜硬度≥1H。

3.3.4白亮光宝丽板、华丽板单次漆膜硬度≥1H,两次漆膜硬度≥2H。

3.3.5面漆不能有划伤、压伤现象,保护膜不能有皱折现象。

3.3.6漆面不能有针孔、气泡、发霉、发白等现象。

3.3.7漆膜厚度均匀,不能有波浪现象,漆面不能有明显下沉现象。

3.3.8其它面漆检验标准同样适用于宝丽板、华丽板检验。

3.3.9所有夹板不可有脱层、起泡现象,夹板甲醛释放量:

≤9mg/100g。

3.3.10夹板密度在700kg/m3-880kg/m3之间,板内密度偏差±7.0%。

握螺

钉力:

板面≥1000N,板边≥800N。

3.3.11来料中选取出良品不可低于70%,不良品不可高于30%。

4.0检验工具和方法:

4.1目测手感检验外观,刚卷尺检测长宽、对角线,游标卡尺检测厚度、结

合刚卷尺测试翘曲度,含水率测试仪检测含水率。

4.2光泽度计检测宝丽板、华丽板光泽度。

4.3铅笔硬度计检测漆膜硬度。

制定

审核

批准