注射成型工艺.docx

《注射成型工艺.docx》由会员分享,可在线阅读,更多相关《注射成型工艺.docx(47页珍藏版)》请在冰豆网上搜索。

注射成型工艺

注射成型工艺

第一节注射成型工艺过程

一、成型前的准备工作

成型前的一些准备工作;包括原材料分析、着色、原材料干燥、嵌件预热、脱模剂的选用、机筒清洗等等。

(一)原料熔体指数的测定

熔体指数常用MI表示,通常作为热塑性塑料质量控制和成型工艺条件设定的参数依据。

它是在规定温度和恒定载荷下,塑料熔体在一定时间(参照时间)通过标准毛细管的质量数,用g/10min来表示。

熔体指数是用以区别各种热塑性材料在熔融状态时的流动性。

对于同一树脂,可以用熔体指数来比较其相对分子质量的大小,作为生产的质量控制指标,一般说熔体指数与相对分子量成反比关系,即该树脂的熔体指数愈大,相对分子量愈小,它的流动性也愈好,成型加工较容易,而力学性能相对偏低。

注射用塑料材料的熔体指数多数选择为1—10。

(二)塑料的着色

色母着色;是将热塑性塑料颗粒按一定比例混合均匀即可用于生产,色母料的加入量通常为0.1%—5%。

第二种方法是将热塑性塑料颗粒与分散剂(也可称稀释剂、助染剂),颜色粉均匀混合成着色颗粒。

分散剂多用白油,25kg塑料用白油20—30mml,着色剂0.1%—5%。

可用作分散剂的还有松节油,酒精以及一些酯类等。

热固性塑料的着色较为容易,一般将颜料混入即可。

(三)原材料的干燥

塑料材料分子结构中含有酰胺基、酯基、醚基、腈基等基团的具有吸湿性倾向,由于吸湿使其含有不同的水分,当水分超过一定量时,注射制品就会产生银纹、收缩孔、气泡等缺陷,同时会引起材料降解。

易吸湿的塑料品种有;PA、PC、PMMA、PET、PSF(PSU)、PPO、ABS等,一般地说这些材料成型前都应干燥。

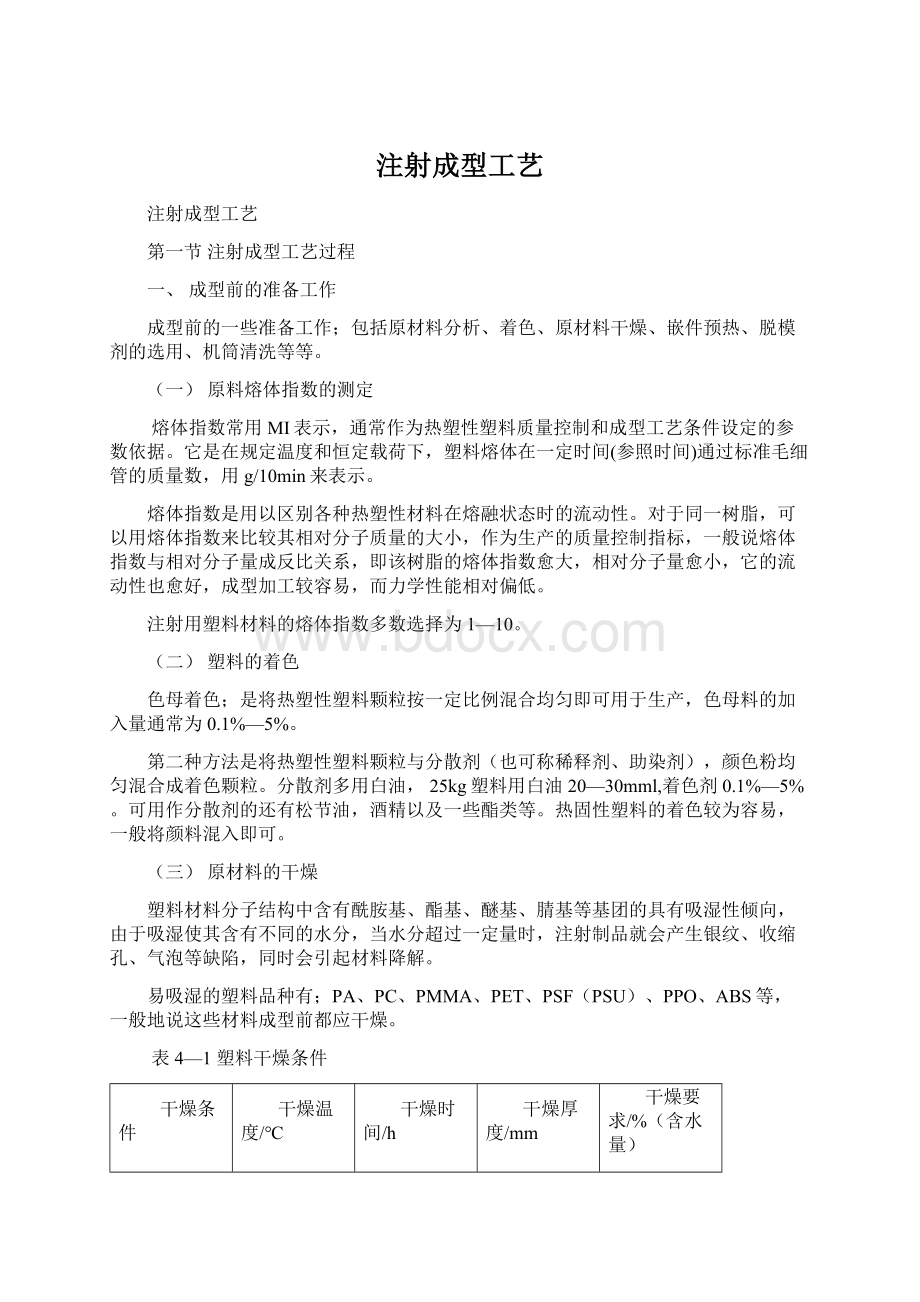

表4—1塑料干燥条件

干燥条件

材料名称

干燥温度/℃

干燥时间/h

干燥厚度/mm

干燥要求/%(含水量)

ABS

80—85

2—4

30—40

0.1

PA

95—105

12—16

〈50

〈0.1

PC

120—130

〉6

〈30

0.015

PMMA

70—80

2—4

30—40

—

PET

130

5

—

—

PBT

120

〈5

〈30

—

PSF(PSU)

120—140

4—6

20

0.05

PPO

120—140

2—4

25—40

—

干燥的方法很多;循环热风干燥、红外线加热干燥、真空加热干燥、沸腾床干燥、气流干燥等。

应注意的是干燥后的物料应防止再次吸湿。

部分塑料成型前允许的含水量

塑料名称

允许含水量/%

塑料名称

允许含水量/%

PA6

PA66

PA9

PA11

PA610

PA1010

PMMA

PET

PBT

UPVC

软PVC

0.10

0.10

0.05

0.10

0.05

0.05

0.05

0.05-0.10

0.01

0.08-0.10

0.08-0.10

PC

PPO

PSU

ABS(电镀级)

ABS(通用级)

纤维素塑料

PS

HIPS

PE

PP

PTFE

0.01-0.02

0.10

0.05

0.05

0.10

0.20-0.50

0.10

0.10

0.05

0.05

0.05

(四)嵌件的预热

由于塑料材料与金属材料的热性能差异很大,两者比较塑料的导热系数小,线膨胀系数大,成型收缩率大,而金属收缩率小,因此有金属嵌件的塑料制品,在嵌件周围易产生裂纹,致使制品强度较低。

要解决上述问题,设计制件时,就加大嵌件周围塑料的厚度,加工时对金属嵌件进行预热,以减少塑料熔体与金属嵌件的温差,使嵌件四周的塑料冷却变慢,两者收缩相对均匀,以防止嵌件周围产生较大的内应力。

嵌件预热需要由塑料的性质、嵌件的大小和种类决定。

对具有刚性分子链的塑料,如PC、PS、PSF、PPO等,当有嵌件时必须预热。

而含柔性分子链的塑料且嵌件又较小时,可不预热。

嵌件一般预热温度为110—130℃,如铝、铜预热可提高到150℃。

(四)脱模剂的选用

传统的脱模剂有;硬酯酸锌、白油、硅油。

硬酯酸锌除聚酰胺外,一般塑料均可使用,白油作为聚酰胺的脱模剂效果较好,硅油效果好,使用不方便。

(五)机筒的清洗

清洗剂有LQ—1、LQ—2、LQ—3、LQ—4、LQ—5等型号。

用量、适用范围见

表4一3机筒清洗剂品种、适用范围及用量

适用温度及范围

品种

适用范围/℃

用量/g

(注射机型号,清洗剂)

LQ-1型

LQ-2型

LQ-3型

LQ-4型

LQ-5型

180-200

200-220

220-240

240-260

260-280

Z-S-60以下50

Z-S-6050-100

XS-ZY-125100-150

XS-ZY-250150-200

XS-ZY-500以上适当增加

使用时将正常生产条件下的机筒温度提高10—20℃,挤净机筒内残余物料,然后加入清洗剂,随后加入所需要更换的正常用料,或者清洗剂已挤到螺杆前端后,再加入正常用料,用预塑方式连续挤出一段时间即可。

二、注射成型过程

(一)塑化与流动

塑化与流动是注射模塑前的准备过程,对它的主要要求有:

达到规定的成型温度;温度、组分应均匀一致并能在规定的时间内提供足够数量的熔融塑料;分解物控制在最低限度。

塑化螺杆在预塑时,一边后退一边旋转,把塑料熔体从均化段的螺糟中向前挤出,使之集聚在螺杆头部的空间里,形成熔体计量室并建立起熔体压力,此压力称预塑背压。

螺杆旋转时正是在背压的作用下克服系统阻力才后退的,后退到螺杆所控制的计量行程为止,这个过程叫做塑化过程。

计量行程S=机器的注射量Q(也可看成制品的质量)/0.875螺杆直径D2

S单位是cm,Q单位是cm3(克)D单位是cm

塑料材料从机筒加料口到喷嘴由于热历程不同,物料也有三种聚集态,入口处的玻璃态,喷嘴及计量室处为粘流态,中间为高弹态。

与之相对应的螺杆也分为固体输送段、均化段和压缩段。

物料在螺糟中的吸热取决于传热过程,在此过程螺杆的转速起着重要作用,物料的热能来源主要是机械能转换和机筒的外部加热。

采用不同背压和螺杆转数可改善塑化质量。

(二)注射

这一过程是螺杆推挤,将具有流动性、温度均匀、组分均匀的塑料熔体注射入模的过程。

塑料熔体注射入模需要克服一系列的阻力,它包括熔体与机筒、喷嘴、浇注系统、模具型腔的磨擦阻力以及熔体内摩擦阻力,同时还要对熔体进行保压,因此,注射压力是很高的,这一历程虽然时间很短,但是熔体的变化并不小,这些变化对产品质量有很大影响。

(三)模塑

模塑阶段是指塑料熔体进入模腔开始,经过型腔注满、熔体在控制条件下冷却定型,直到制品从模腔脱出为止。

可分为充模、压实、倒流和冷却四个阶段,在连续的四个阶段中塑料熔体的温度将不断下降,而时间、压力变化则如图4—5所示。

1、充模阶段

这一阶段包括引料入模期、充模期、挤压增密期,这一时间很短,称作注射时间。

通常3—5S。

充模阶段开始时型腔没有压力,随着物料不断充满,压力逐渐建立起来,待模腔充满后,料流压力迅速上升达到最大值。

充模时间长,也就是慢速充模,先进入模内的熔料,受到较多的冷却,粘度升高,后面的熔料需要较高的压力才能入模,模内冷却的物料受到较高的剪切应力,分子定向程度较高,如果定向分子被冻结,制品就会出现各向异性、内应力,严重时产品裂纹。

充模时间过长制品的热稳定性也较低。

充模时间短,也就是快速充模,熔料经过喷嘴及浇注系统,产生较高的摩擦热,料温也较高,塑料熔体的温度高,分子定向程度小,制品熔接强度也较高。

但是充模速度太快,则在嵌件后部的熔接不好,致使制品强度变劣,裹入空气也会使制品产生气泡。

2、保压阶段

保压阶段也称压实、增密阶段。

这一阶段熔体从充满型腔起到螺杆在最前位置止。

这段时间塑料熔体会受到冷却而产生收缩,但是熔料仍处在螺杆的稳压下,机筒内的熔料必然会向模腔内流入,以补充因收缩而留出的空隙。

如果螺杆在原位不动,模内压力略有下降,如果螺杆随熔料入模时向前移动,则模内的压力也有所下降。

保压时间通常为2—120S。

保压压力提高,保压时间长有利于提高制品密度、减小收缩、克服制品表面缺陷。

此外,保压时间愈长,浇口凝封压力愈大,分子定向程度也愈高。

3、倒流阶段

螺杆后退开始到浇口处熔料凝封为止。

这时模腔的压力比流道压力高,因此就会发生塑料熔料的倒流。

倒流的多少和有无是由保压压力和保压时间来决定的。

4、冷却阶段

这一阶段从浇口凝封起到制品从模腔中顶出止。

通常冷却时间为20—120S

冷却制品的作用是,以便制品脱模时有足够的刚度,不至产生变形。

制品脱模时模内压力和外界压力(主要是大气压力)的差值称残余压力。

其值的大小与保压时间长短有关,保压时间长,凝封压力高,残余压力也愈大。

残余压力为正值时,脱模比较困难,强行顶出制品容易被刮伤,甚至破裂。

残余压力为负值时,制品表面容易产生凹陷或内部有真空泡。

残余压力为零,脱模顺利并能获得满意的制品。

三、制件的后处理

(一)热处理(退火)

由于塑料在机筒内塑化不均匀或在模内冷却速度不同,因此常会产生不均匀的结晶、定向和收缩,致使制品存在着内应力,这在生产厚壁或带有金属嵌件的制品时更明显。

制品存在着内应力,在贮存和使用过程中,常常会使力学性能下降,光学性能变坏,制件表面产生银纹、开裂。

解决这些问题的方法就是对制件进行热处理。

热处理的方法是制件置于热空气中,如循环热风干燥室、干燥箱中或者置于热的介质、如水、矿物油、甘油、乙醇、白油等,静置一定时间,通常为几个到数十个小时。

热处理时间决定于塑料品种、模塑条件、制品形状及热处理温度。

一般热处理的温度控制在制品使用温度以上10—20℃或者热变形温度以下10—20℃为宜。

温度过高制品易产生翘曲,温度太低又达不到热处理的目的。

热处理的时间视制品厚度来决定,热处理后的产品应缓慢冷却到室温。

热处理条件参考值见表4一4。

表4—4热处理条件参考值

条件

材料

热处理温度/℃

时间/H

热处理方法

ABS

70

4

烘箱

PC

110—135

4—8

红外灯、烘箱

PC含纤维

100—110

8—12

红外线、烘箱

POM

140—145

4

红外线加热、烘箱

PA—66

100—110

4

油、盐水

PMMA

70

4

红外线加热、烘箱

PSF

110—130

4—8

红外线加热、甘油、烘箱

PBT

120

1—2

烘箱

热处理的实质是:

使强迫冻结的分子链得到松驰,凝固的大分子链段转向无规位置,从而消除这一部份内应力。

提高结晶度,稳定结晶构型,从而提高结晶塑料制品的硬度、弹性模量、降低断裂伸长率。

(二)调湿处理

聚酰胺类塑料在高温下与空气接触时常会氧化变色,此外在空气中使用和贮存时又易吸收水分而膨胀,它需要经过较长的时间后才能得到稳定的尺寸。

如果将刚脱模的制品放在热水中进行处理,不仅可隔绝空气防止制品氧化,同时可加快制品吸湿达到吸湿平衡,使制品尺寸稳定,这种方法叫做调湿处理。

调湿温度、时间随品种、制件形状而异,可在醋酸钾溶液(沸点120℃左右)中进行调湿亦可在矿物油中进行。

注射成型工艺条件

一、温度

注射成型需要控制的温度有机筒温度、喷嘴温度、模具温度、油温等。

前两者主要影响塑化与流动,而模温对塑料的流动与冷却定型起决定性的作用。

注塑机的油温是控制工艺参数实现的重要条件。

(一)机筒温度

机筒温度的选择与各种塑料特性有关,每种塑料材料都有自己的粘流温度(Tf)和熔点(Tm)。

在设置机筒温度参数时,首选设置的是机筒温度,它必须是高于(Tf)和(Tm),低于分解温度(Td),因此机筒最合适的温度范围是在Tf或Tm~Td之间。

机筒的首段温度通常可比Tf或Tm高25℃左右设定,在中段及末段温度按每段降低于首段15~30℃的范围来设置。

对于Tm~Td范围较窄的塑料,机筒温度比Tm或Tf稍高一点,对于Tm~Td范围较宽的塑料,机筒温度可比Tf或Tm高许多。

例如PVC,PS。

有时机筒温度虽然低于塑料的分解温度,但是在高温下,物料在机筒内暂留的时间过长(热历程过长),同样会发生降解,所以对热敏性材料如PVC.POM,PCTFE等,除应严格控制加热温度外,对加热时间也应有所限制。

熔体指数大的塑料因流动性好,机筒温度可偏低一些,相反则高一些。

几是材料中加入刚性添加剂,如增强剂,填充剂等,由于其软化温度提高,流动性变小,机筒温度应选择高一些,而加入韧性添加剂,如增塑剂,软化剂等,在塑料大分子中起到了润滑作用,这时机筒温度可偏低一些。

薄壁件、复杂件、带金属嵌件的制件,机筒温度应高一些;简单制件、厚壁制件,机筒温度可适当低一些。

机筒温度设定是否合适,应该是注射成型前,机筒对空注射来观察射流的光泽和流速的情况确认。

图4一6所示;机筒温度提高以后,制品的表面粗糙度、冲击强度、成型时流动长度增加,而注射压力降、制品收缩率、翘曲度、取向度、内应力减小,从这一点看,机筒温度提高对提高产品质量、产量是有好处的,所以在允许的情况下可适当提高机筒温度。

(二)喷嘴温度

喷嘴和浇口的作用一样,是为了加速熔体的流速,把势能转变为动能,并有调整熔体温度和使其均化的作用。

喷嘴的长度和直径对温度没有明显的影响。

注射压力对熔体流经喷嘴的温升有明显的影响,喷嘴细孔附近温度升高则与塑料熔体平均流速成正比。

表4一5喷嘴直径、注射压力与喷嘴温度的关系

喷嘴直径/mm

注射压力/MPa

温度升高数/℃

0.5

0.5

0.7

0.7

1.0

1.0

1.64

1.64

2.0

3.0

50

100

50

100

50

100

50

100

50

50

26

46

26

47

25

45

23

43

19

18

塑料熔体的注射压力又取决于熔体的温度和通过喷嘴的速率,如果喷嘴直径一定,熔体温度愈高,熔体压力愈大。

从这点分析,喷嘴温度的设置应低于机筒首段温度,通常是低于5一15℃。

表4-6部分塑料适用的料筒和喷嘴温度(螺杆式注射机)

塑料名称

,机筒温度/℃

喷嘴温度/℃

分解温度

(空气/℃)

后段

中段

前段

PE

HDPE

PP

PS、ABS、SAN

PCTFE

PMMA

POM

PC

PA6

PA66

PUR

CAB

CA

CP

PPO

PSU

线性聚酯

醇酸树酯

160-170

200-220

150-210

150-180

250-280

150-180

150-180

220-230

210

220

175-200

130-140

130-140

160-190

260-280

250-270

70-100

70

180-190

220-240

170-230

180-230

270-300

170-200

180-205

240-250

220

240

180-210

150-175

150-160

180-210

300-310

270-290

70-100

70

200-220

240-280

190-250

210-240

290-330

190-220

195-215

260-270

230

250

205-240

160-190

165-175

190-220

320-340

290-320

70-100

70

220-240

240-280

240-250

220-240

340-370

200-220

190-215

260-270

230

240

205-240

165-200

165-180

190-220

320-340

300-340

70-100

70

280

280

300

260-280

266

222

310

310

310

(三)模具温度

模具温度对制品外观和内在质量都有很大影响。

模具温度的高低取决于塑料的特性、制品的形状、尺寸、性能的要求及其他工艺条件。

模具的冷却方式有自然散热、机水冷却、冷冻水冷却、矿物油加热、电热丝、电热棒加热等。

不管用什么方式使模具保持定温,对塑料熔体来说都是冷却过程,达到玻璃化温度或者工业常用的热变形温度以下,使塑料冷却定型,同时也有利于制件脱模。

对熔体粘度较高的塑料,如PC,PPO,PSF,PI,氟塑料等,模具温度应高一些,可以调整制品的冷却速率,缓慢冷却,应力、取向的分子得到充分松弛,取向应力小,防止制品产生凹痕、裂纹等疵病。

模温对制品的力学性能影响比较小。

见表4一6所示

结晶型塑料注射入模后,模具温度对结晶度、结晶条件起作决定性的作用。

结晶度的变化可根据结晶塑料的密度变化来判断,如PE,PA,PET,TFF等已确定结晶度与密度之间存在着线型关系。

也就说结晶度增加,密度值也增大。

表4一6模具温度对PA力学性能的影响

品种

模温/℃

弹性模量/MPa

拉伸强度极限/MPa

断裂延长率/%

硬度/MPa

PA-6

20

120

2450

2550

70

80

100

60

*96

100

PA-11

20

120

1400

1500

40

50

200

150

52

60

PA-66

20

120

2200

2850

-

82

-

50

100

102

PA-610

20

120

1900

2700

-

65

-

70

70

90

当制件厚度偏大时,内外冷却速度尽可能一致,防止因内外温差造成内应力及其他缺陷,模温也应当高一些。

例如PA-1010制件壁厚与模温的关系:

壁厚/mm模温/℃

<320-40

3-640-60

6-960-90

>10100

熔体粘度较低的无定型材料,模具一般都选择低温度。

一些结晶型塑料玻璃化温度较低的,为防止后期结晶过程,从而使制品后收缩及性能变化,如PE,PP塑料一般也选择低模温。

熔体粘度较高、结晶型的工程塑料,则采用高模温,模具都需要加热。

(如图表4-7)适当提高模具温度可增加流动长度,提高制品光结度、密度、结晶度,减小内应力和充模压力。

但由于冷却时间长,生产效率低,制品的收缩增大,如图4一8所示。

表4-7塑料模具温度参考值

塑料名称

模具温度/℃

塑料名称

模具温度/℃

ABS

PC

POM

PSF

PPO

PCTFE

≯60-70

≯90-110

≯90-120

≯130-150

≯110-130

≯110-130

PA-6

PA-66

PA-1010

PBT

PMMA

PSU

≯110

≯120

≯110

≯70-80

≯40-65

100-120

(四)油温

油温升高粘度变小,增加了油的泄漏量,导致液压系统压力和流量的波动,这样注射压力和注射速率也会不稳定,影响产品质量。

油温应控制在55℃以下为宜。

二、压力

(一)塑化压力(背压)

螺杆头部的熔料在螺杆转动后退时所受到的压力称为塑化背压力,亦称背压。

其大小可通过液压系统中的溢流阀来调节。

达到对背压的控制。

注射机机筒塑化量的计算公式:

Q=QD-QP-QL

式中Q---注射机机筒塑化量QP---压力流

QD---正流QL---漏流

至于正流,是指机筒表面作用到熔体上的力而产生的流动,沿着螺槽向着机头,用Qd表示;压力流是指由机头、分流板、滤网等对熔体的反压引起的流动,其流动方向与正流相反,用Qp表示;漏流是指由机头、分流板、滤网等对熔体的反压引起的流动,是一种在螺棱和机筒之间的间隙中,沿着螺杆轴线向料斗方向的流动,用Ql表示。

挤出量或塑化量等于Qd-Qp-Ql。

背压提高必然使压力流、漏流增加,有助于螺槽中物料的密实,排除物料中的气体,螺杆后退速度减慢,延长了物料在螺杆中的热历程,塑化质量也得到改善。

背压太高,会使剪切热过高使塑料材料发生降解而严重影响制品质量。

螺杆的长径比(18-25);压缩比(3-5);压缩段有效长度(40-60%)这三个参数愈大,塑化效果就愈好。

热敏性材料如PVC,POM,PCTFE背压提高,熔体温度升高,制品表面质量较好,但有可能引起制品变色、性能变劣、造成降解。

粘度高的材料如PC,PSF,PPO背压、螺杆转速太高,易引起动力过载。

粘度低的塑料如PA,背压太高一方面易流涎,另一方面塑化能力大大下降。

PE,PP,PS等塑料,背压可稍高一些。

拌有色粉的塑料,背压也可高一些、螺杆转速稍低一些。

通常背压一般不超过2MPa为宜。

最高不得大于5MPa。

(二)注射压力和保压压力

注射压力是螺杆顶部对塑料所施加的压力,用MPa表示。

注射压力由下式表示:

P=(D0/D)2P0

式中P0-----油缸油压(MPa)D0------油缸内径(cm)D----螺杆直径(cm)

注射压力的主要作用是:

克服塑料熔体从机筒向型腔的流动阻力,给熔体一定的充模速率。

这些作用不仅与制品的质量、产量有密切的关系,而且还受塑料品种、注射机类型、模具结构和其他工艺条件的影响。

注射压力必须克服熔体流经喷嘴、流道、浇口及型腔的压力损失,熔体才能充满型腔。

压力损失包括两部份:

动压力损失;静压力损失。

动压力损失发生在注射流动期间,动压力损失与熔体温度及流率成正比,也与各段长度、断面尺寸及材料的流变性质有关。

静压力损失是指注射和保压流动之后的压力损失,它与熔体的温度,模腔温度和喷嘴压力的关,这些因素都直接影响熔体粘度,粘度又影响压力损失。

表4一8是PE塑料,熔体温度232℃,模具温度16℃的不同流道截面的动、静压力损失。

4一8PE塑料不同流道的动、静压力损失单位:

KPa

截面

名称

压力损失

0.81mm2

6.45mm2

动压力损失

静压力损失

动压力损失

静压力损失

流道损失

浇口损失

模腔损失

总损失

238

413

49

700

119

230

308

675

287

176

49

511

119

94

28

237

从上表看出流道截面大时,动、静压力损失较小。

浇口较大,注射压力较低时,塑料熔体呈铺展流,这时浇口附近模腔温度偏低,流速平稳、缓慢;当注射压力较高而浇口偏小时,熔体为液状流动,这样将空气裹入制品中形成气泡、银纹,严重时会灼伤制品。

充模时压力大小与制品性能关系如图4一10所示。

充模阶段适当提高注射压力,流动长度提高,制品熔接强度增加,密度增加,收缩率下降,但制品易单向取向,内应力增加,这时制品应适当进行热处理。

保压压力的作用是,在模腔充满后对模内熔料压实、补缩,防止型腔中的熔料倒流。

保压压力高,制品的收缩率减小,制品表面光洁、密度增加、熔接强度提高、尺寸稳定,缺点是脱模残余应力较大,成型周期延长。

表4一12注射压力选择范围参考

制件形状要求

注射压力/MPa

适用塑料品种

1、熔体粘度较低,形状精度一般,流动性好,形状简单的厚制品

2、中等粘度,精度有要求,形状较复杂

3、粘度高、薄壁长流程、精度高且形状复杂

4、优质、精密、微型

70-100

100-140

140-180

180-250

PE,PS等

PP,ABS,PD等

PSF,PPO,PMMA等

工程塑料