迁钢2号高炉新技术设计与生产实践.docx

《迁钢2号高炉新技术设计与生产实践.docx》由会员分享,可在线阅读,更多相关《迁钢2号高炉新技术设计与生产实践.docx(8页珍藏版)》请在冰豆网上搜索。

迁钢2号高炉新技术设计与生产实践

摘 要:

迁钢2号高炉是首钢搬迁转移400万吨钢生产能力建设的迁钢二期工程项目,高炉有效容积为2650 m3。

迁钢2号高炉工程设计遵循“先进、可靠、实用、效益”的方针,积极采用当今国内外高炉炼铁先进技术,在借鉴迁钢1号高炉成功技术的基础上,使迁钢2号高炉在工艺技术、装备、控制方面达到国内外先进水平。

迁钢2号高炉2007年1月 4日建成投产一年来,主要经济指标超过了设计能力,达到了同立级高炉的先进水平。

关 键 词:

高炉;设计;生产实践

1 概况

2003年首钢总公司为贯彻落实国务院、北京市关于首钢产业结构调整、技术升级,服务首都经济的要求,部署实施首钢搬迁转移400万吨钢生产能力的方案——建设首钢迁钢工程,工程包括炼铁、炼钢、热轧及配套公辅设施。

首钢迁钢炼铁工程分成两期建成,一期工程建设一座2650 m3高炉(1号高炉),二期工程再建一座2650 m3高炉(2号高炉),最终形成一、二期年产生铁合计445万吨生产规模。

迁钢2号高炉设计遵循“先进、可靠、实用、效益”的方针,采用国内外成熟的并已经行之有效的技术和装备,充分做好环境保护、防火和安全卫生工作,贯彻高炉生产的“精料、高风温、高压、富氧、喷煤”的先进经验,以使高炉在工艺技术、装备、控制方面达到国内外先进水平。

新建高炉将成为“高效、低耗、优质、长寿、节能、安全、环保"型的现代化高炉。

2 高炉主要技术经济指标设计

迁钢2号高炉在设计过程中遵循耗资少,占地面积小,结构紧凑的原则,优化结构布局,注重布局的合理、高效,使迁钢2号高炉在国内外同立级高炉中结构布局均处于领先行列。

迁钢2号高炉炉容同迁钢1号高炉相同,迁钢2号高炉在注重借鉴和使用迁钢1号高炉成功技术的基础上,对部分工艺技术进行了优化、改进和完善,进一步提高迁钢2号高炉的工艺技术、装备、控制水平。

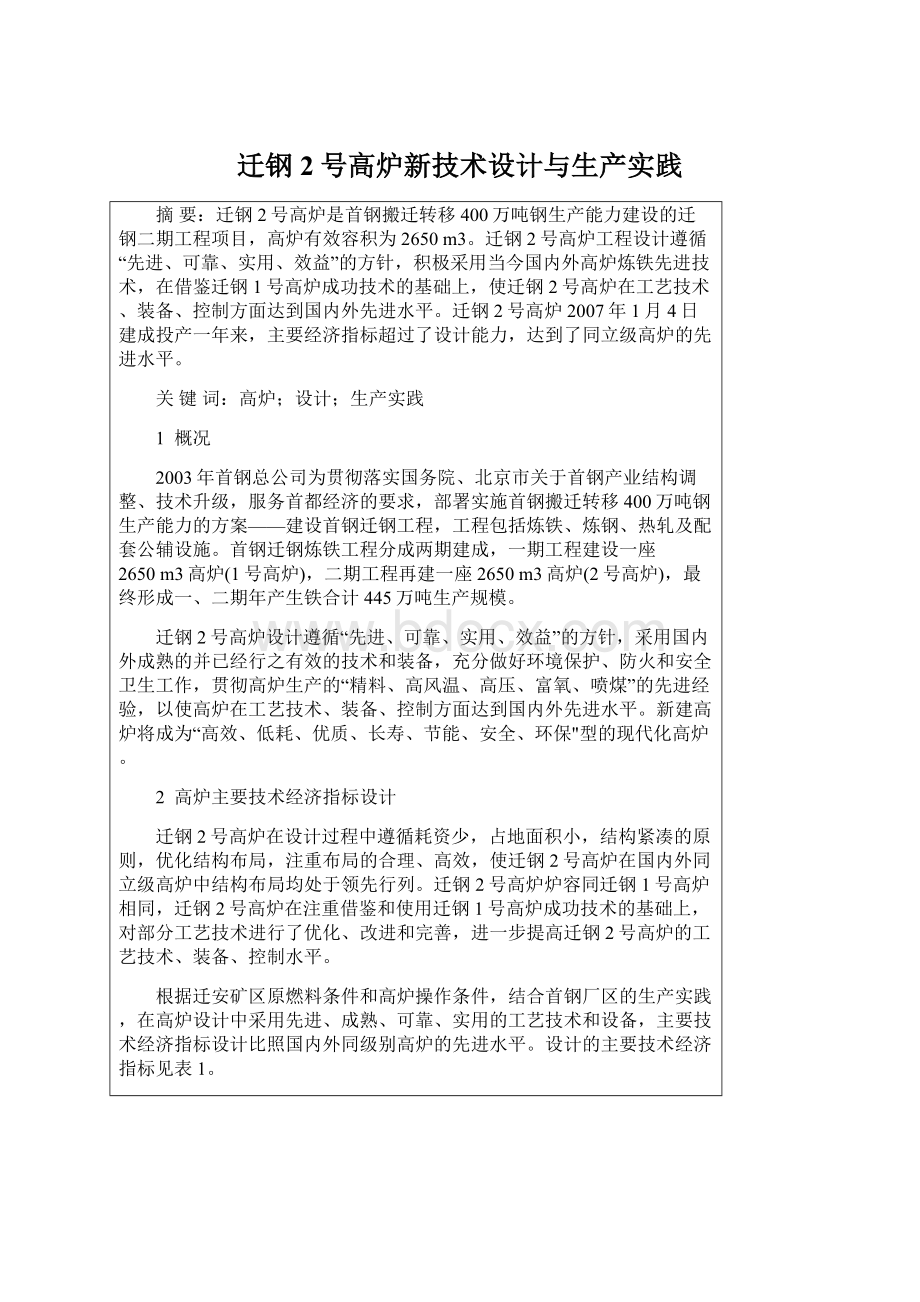

根据迁安矿区原燃料条件和高炉操作条件,结合首钢厂区的生产实践,在高炉设计中采用先进、成熟、可靠、实用的工艺技术和设备,主要技术经济指标设计比照国内外同级别高炉的先进水平。

设计的主要技术经济指标见表1。

3 迁钢2号高炉采用的新技术

迁钢2号高炉设计中采用国内外先进、可靠、实用的新技术、新工艺、新设备及新材料,以我国和首钢高炉的设计与生产实践为基础,使新技术应用后的高炉整体技术装备具有国内领先水平。

在满足工艺流程短捷、顺畅、合理的情况下,使总图布置紧凑合理,占地面积尽可能减小。

在尽量节约投资的条件下,引进部分国外先进、国内目前尚不能生产的关键部位的耐火材料和自动化控制系统和设备,使高炉寿命在不中修的条件下,达到一代炉龄15年以上。

积极采用长寿、精料、高风温、大喷煤、适量富氧等先进技术和工艺,实现高炉长寿化、高效化、现代化、自动化、清洁化。

3.1 精料技术

本系统采用传统原料场和高炉料仓合并建设的联合料仓、无中继站胶带上料工艺,料仓为双列布置,烧结矿直接入称量罐的工艺布置形式。

烧结矿、球团矿、块矿、焦炭在仓下分散筛分,分散称量;杂矿仓下只设称量斗,分散称量。

称量后的所有物料均通过N1—2及N1—1主胶带机送往炉顶装料设备。

烧结矿、焦炭采用24台高效振动筛,强化仓下炉料的筛分,提高处理能力和筛分效率,使<5mm的入炉烧结矿控制在5%以内。

增加了焦丁回收装置,回收10~25 mm的焦丁,与矿石混装入炉,提高高炉透气性,降低焦比。

3.2 炉料分布控制技术

采用首钢自行开发研制的水冷气封并罐式无料钟炉顶设备,布料流槽的悬挂装置采用了新型的锁紧装置,彻底杜绝了流槽脱落的发生,避免了因流槽脱落而发生的高炉休风的现象,提高了高炉作业率。

设料流调节阀,在自动控制下实现环行(多环)和螺旋布料的功能,在控制室人工控制下完成环形、点状和扇形布料。

可以根据炉况变化,及时调整布料制度,抑制边缘煤气流的过分发展,保护炉衬和冷却器。

采用多环布料技术可以提高高炉煤气利用率,降低焦比,延长高炉寿命。

传动齿轮箱采用新型水冷结构,冷却水量提高到10 t/h 以上,使氮气消耗量降低到约500Nm3/h,提高冷却效率,延长设备使用寿命,改善煤气质量,提高煤气发热值。

3.3 高炉长寿技术

(1)高炉内型。

在总结国内外同类容积高炉内型尺寸的基础上,根据迁安矿山地区的原燃料条件和操作条件,以适应高炉强化生产的要求,设计合理的矮胖炉型。

设计中对高炉炉型进行了优化,加深了死铁层深度,以减轻铁水环流对炉缸内衬的冲刷侵蚀;适当加大了炉缸高度和炉缸直径,以满足高炉大喷煤操作和高效化生产的要求;降低了炉腹角、炉身角和高径比,使炉腹煤气顺畅上升,改善料柱透气性,稳定炉料和煤气流的合理分布,抑制高温煤气流对炉腹至炉身下部的热冲击,减轻炉料对内衬和冷却器的机械磨损。

(2)根据首钢多年的设计和生产实践,在炉缸、炉底交界处至铁口中心线以上,引进美国UCAR公司的热压小块炭砖,适当减薄炉缸内衬厚度,提高冷却系统的能力。

在炉底采用国产优质的莫来石质陶瓷垫;风口采用法国SAVOIE公司生产的大型组合砖。

满铺炉底采用国产大型微孔炭砖和国产高导热大块半石墨质高炉炭砖;炉底采用软水冷却。

(3)炉缸冷却壁(1—5段)采用工业水冷却。

其中第1、4、5段冷却壁采用常压工业水冷却;第2、3段冷却壁采用高压工业水冷却。

炉腹至炉身上部冷却壁(6—15段)采用软水密闭循环冷却。

软水密闭循环冷却系统又分成前排管、凸台管等小系统。

C型冷却壁(第16段)采用常压工业水冷却

(4)在炉腹、炉腰、炉身下部采用3段铜冷却壁,材质为TU2轧制铜板,冷却通道钻孔成型,铜冷却壁厚度125 mm,铜冷却壁沟槽内镶填SiC捣料。

以提高冷却效率,这是一种新型无过热长寿冷却壁。

(5)在炉身中上部采用高效单排管冷却壁,冷却壁本体厚度250mm,材质为球墨铸铁QT400—20。

冷却壁沟槽内镶填SiC捣料,以提高冷却壁的挂渣性能。

(6)在炉身上部至炉喉钢砖下沿,增加1段“C”型球墨铸铁水冷壁,水冷壁直接与炉料接触,取消了耐火材料内衬。

(7)炉腹、炉腰、炉身下部区域采用Si3N4一SiC专和高密度粘土砖组合砌筑,砖衬总厚度400 mm;炉身中上部采用高密度粘土砖。

(8)采用最新开发设计的送风装置,以适应1250℃高风温的要求。

加强了送风组件的密封,对送风支管结构进行了改进和优化。

(9)采用新型十字测温装置,在线监测炉内煤气流的分布和温度变化,配合多环布料技术,使高炉操作稳定顺行,提高煤气利用率,延长高炉寿命。

炉体系统设计完善的高炉温度、压力、流量的检测,以加强高炉各系统的监视,为操作人员提供准确可靠的参数和信息,并预留人工智能专家冶炼系统接口及界面。

(10)迁钢2号高炉在借鉴迁钢1号高炉使用经验的情况下,改进优化了高炉炉缸压浆料的材质和铁口孔道结构。

3.4 提高炉前机械化水平

(1)采用圆形出铁场,其最大外径为77.9 m,铁口标高为10.2 m,渣铁沟内衬采用浇注料,主沟采用贮铁式结构。

出铁场设有公路引桥,出铁场平坦化布置,便于炉前机械操作及运输。

出铁场内设2台30 t/5 t环行起重机,LK=20.6 m,轨面标高为▽21.95 m,用于出铁场内的日常生产操作及检修时使用。

(2)采用首钢自行开发研制的矮式液压泥炮,采用新型炮嘴组合机构,进一步提高炮嘴寿命。

(3)采用首钢自行开发研制的新一代多功能全液压开口机。

3.5 热风炉高风温技术

达涅利一康力斯热风炉(霍戈文公司)以其合理的结构和承受高温能力在我国得到广泛应用,迁钢2号高炉采用了荷兰达涅利一康力斯内燃式热风炉的技术。

根据迁钢1号高炉的使用情况,迁钢2号高炉对热风管道混风四爪内衬结构和热风管道竖管区域进行改进,消除送风系统在使用中出现的局部结构热点问题。

根据高炉煤气发热值低的特点,迁钢2号高炉设计了双预热系统。

迁钢2号高炉热风炉主要技术性能和参数见表2;迁钢2号高炉热风炉换热器使用参数见表3;迁钢2#高炉预热炉主要设计参数见表4。

迁钢热风炉采用计算机集中控制、软水冷却、液压传动、烟气残氧分析、混合煤气发热值测试等先进工艺技术。

3.6 紧凑型长距离制粉喷煤技术工艺

迁钢2号高炉设计最大煤比 180 kg/t,高炉喷煤系统采用直接喷吹工艺,将制粉和喷吹系统合建在一个厂房内。

喷煤系统按工艺流程分为上煤系统、干燥剂供应系统、制粉系统和喷吹系统。

喷吹系统采用达涅利公司的并罐式喷吹系统:

煤粉收集器下通过2个溜管与2个喷吹罐相连,溜管上设有阀门及补偿器,喷吹罐上设有称量装置,可实现煤粉的连续计量,喷吹罐后设有单管路喷吹系统,单管路上设有混合器,可实现对喷吹浓度的调节。

煤粉经喷煤总管送入炉前分配器中,由分配器分配到各个喷枪,进而喷入高炉。

分配器到高炉的支管路通过设计支管路的长度和阻损,实现各风口的均匀喷吹。

风口设有防堵探测器,由P LC实现自动控制,保证系统安全。

3.7 螺旋法水渣处理工艺及长寿渣沟

3.7.1 螺旋法水渣工艺为机械脱水工艺的一种方法。

由于螺旋法水渣工艺关键设备只有一台螺旋机,所以其维护检修较为方便,需要检修较多的是两个轴承,设计时考虑了方便的检修措施。

采用了在水渣贮水池上加设小平流池的工艺,设置抓渣吊车,将沉淀下来的细渣进行清除,降低了冲渣水中的细渣含量,减轻其对管道的磨损和冲渣喷嘴的堵塞现象,同时降低了贮水池中沉淀物的堆积速度,为系统正常运转创造了必要的条件。

螺旋法水渣工艺较传统的渣池节省占地面积,能耗低,运行费用低;工艺流程简单,布置较灵活。

3.7.2 为了提高水渣沟衬板的使用寿命,减少检修维护量,在设计中采用新型的复合衬板代替普通的耐磨铸铁衬板。

新型复合衬板是在普通Q235一A钢板的表面采用等离子喷焊工艺喷焊Ni60+WC工作层,钢板厚度为25 mm,耐磨层厚度为8 mm。

新型复合衬板硬度极高(硬度可以达到HRC70—80),使用寿命可以达到18个月,是普通耐磨铸铁衬板使用寿命的3倍以上。

3.8 粗煤气系统及压差发电(TRT)技术

高炉煤气由4根导出管引出,经上升管汇合成一根下降管进入除尘器。

除尘器为重力沉降式,煤气中大于150 μm的尘粒沉降在除尘器中。

炉尘经过2组4个球阀进入卧式加湿卸灰机,经过卸灰装置打水湿润后,由汽车运往料场。

2号高炉煤气净化采用干法除尘技术,后配备炉顶压差发电(TRT)设施。

3.9 节水技术

新建联合泵站,设常压水供水系统,高压水供水系统、软水密闭循环系统、高炉鼓风机净循环系统、水冲渣浊循环系统、煤气洗涤水浊循环系统及高炉安全供水系统等。

高炉采用软水密闭循环冷却,热风炉高温阀门采用软水密闭循环冷却;煤气清洗和水力冲渣的水循环使用。

通过以上节水措施,可以实现炼铁生产过程用水“零”排放,水循环利用率为97.38%,吨铁耗用新水≤0.71 m3/t。

3.10 大型电动轴流鼓风机及交变频启动控制技术

高炉鼓风机站内设置一台AV100—19全静叶可调电动轴流式压缩机及其配套辅机,并预留2台鼓风机的位置。

鼓风机设计流量7000 Nm3/min、风压0.43 MPa,完全能够满足定风量、定风压操作的要求。

鼓风机采用交变频启动控制技术,具有效率高、操作讯速、运行简便、结构紧凑、调节性能好的特点。

3.11 大型高炉自动化控制技术

高炉自动化实现电气、仪表和控制三电一体化,设计完善的高炉温度、压力、流量的检测,设置基础自动化和过程自动化两级自动化控制。

基础自动化主要采用QUANTUM可编程逻辑控制器及工业微机来完成高炉冶炼过程的数据采集以及各种控制和操作等。

过程自动化主要完成高炉冶炼过程的监控、数据处理、生产管理及生产报表的打印等功能。

取消了常规仪表、操作台和模拟屏,并预留人工智能专家系统的接口和界面。

3.12 清洁生产技术

上料及炉前系统的除尘技术的应用,实现了高炉清洁化生产,改善了劳动条件,有利于环保。

设计了供料、料仓、炉前等系统的除尘装置;为减小二次扬尘,重力除尘器卸灰采用加湿卸灰机;在所有风机的进风口和放散阀处,均设置了消音器,降低噪音污染。

在铁口区域侧吸的基础上增设顶吸装置,有效的解决开、堵铁口时的烟尘外溢问题。

4 生产实践与应用

迁钢2号高炉2007年1月4日16时16分送风,2007年1月8日铁水产量5364.03吨,高炉利用系数2.02,高炉4天已经实现了全风作业,创造了首钢大型高炉最好开炉水平。

理论和实践证明,通过上部装料制度的调整提高煤气含CO2量,提高高炉煤气利用率、下部配合合理的送风制度,操作上通过提高风温、高富氧、冶炼低硅生铁、提高入炉矿品位、努力降低渣比,并匹配零间隔出铁的炉前管理方式以及全炉各班组标准化操作等一系列措施,2号高炉2007年开炉一年来主要经济技术指标逐渐攀升(见表5)。

迁钢1号高炉开炉一年来主要经济技术指标见表6,2007年2号高炉焦比指标达到在全国2000立级以上高炉中的水平情况见表7。

5 结语

迁钢2高炉开炉一年来的实践表明,2号高炉的强化速度和指标完成情况都明显好于迁钢1号高炉,这其中有借鉴1号高炉的成功经验方面的原因,同时与2号高炉进一步完善设计有直接关系,也表明迁钢2号高炉的工艺设计是先进合理的,一年多的实践表明迁钢2号高炉的水平和技术操作水平已达到国内先进水平。

迁钢2号高炉继续充分挖掘现有设备的潜力,发挥各种新工艺、新技术的作用。

2号高炉将在现有的基础上,再接再励争打出更好的指标,让高产低耗能近一步。