6建筑用碎石卵石检验指导书.docx

《6建筑用碎石卵石检验指导书.docx》由会员分享,可在线阅读,更多相关《6建筑用碎石卵石检验指导书.docx(18页珍藏版)》请在冰豆网上搜索。

6建筑用碎石卵石检验指导书

建筑用碎石、卵石检验指导书

1.适用范围:

本指导书适用于建筑工程中水泥混凝土及其制品用卵石和碎石。

2.引用标准:

(GB/T14685-2001)《建筑用卵石、碎石》

3、试验项目和质量要求:

3.1试验项目:

颗粒级配、含泥量、泥块含量,针片状颗粒含量、坚固性、压碎指标值、表观密度,堆积密度与空隙率。

3.2质量要求:

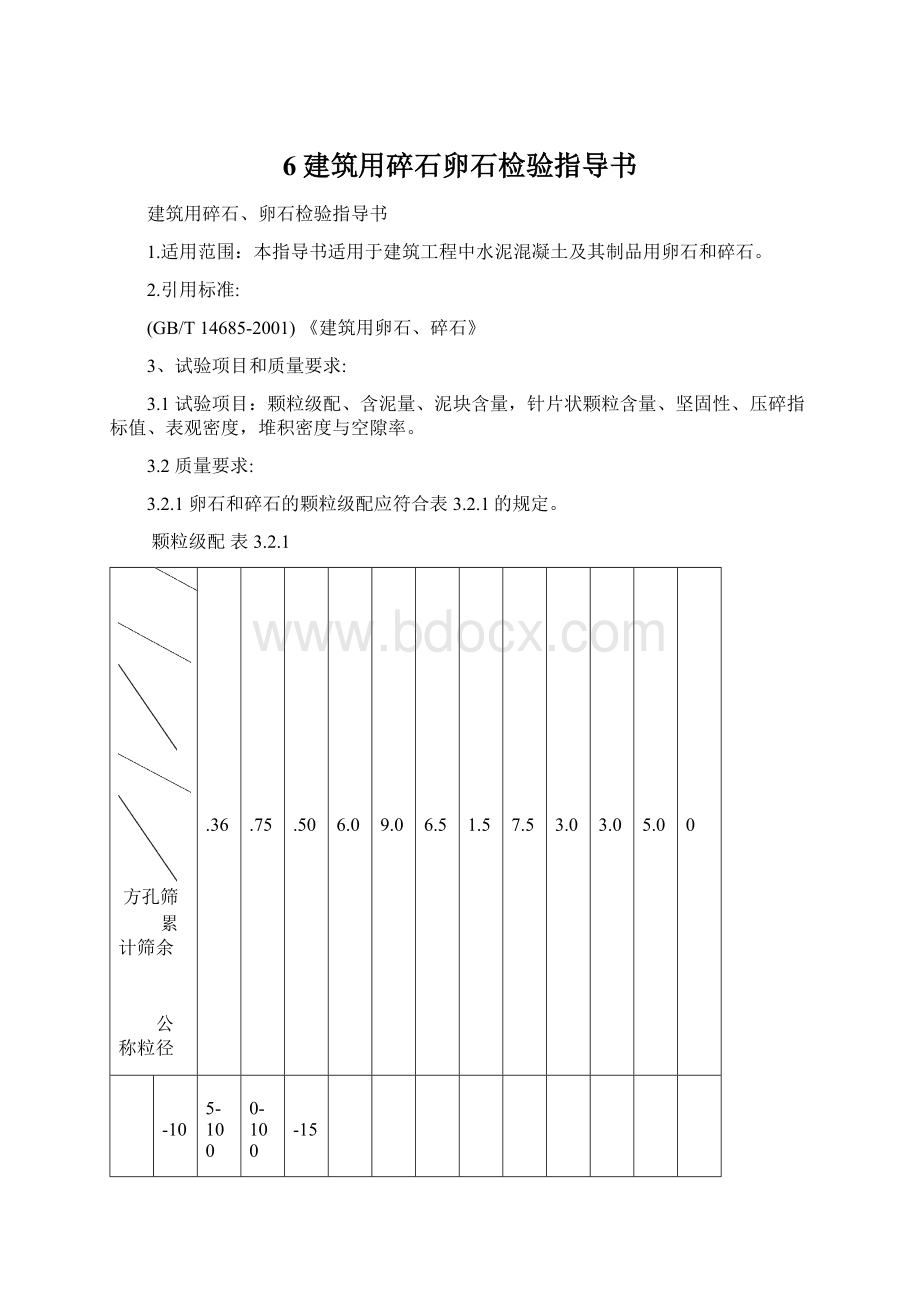

3.2.1卵石和碎石的颗粒级配应符合表3.2.1的规定。

颗粒级配表3.2.1

方孔筛

累计筛余

公称粒径

2.36

4.75

9.50

16.0

19.0

26.5

31.5

37.5

53.0

63.0

75.0

90

连

续

粒

级

5-10

95-100

80-100

0-15

0

5-16

95-100

85-100

30-60

0-10

0

5-20

95-100

90-100

40-80

0-10

0

5-25

95-100

90-100

30-70

0-5

0

5-31.5

95-100

90-100

70-90

15-45

0-5

0

5-40

95-100

70-90

30-65

0-5

0

单

粒

级

10-20

95-100

85-100

O-15

0

16-31.5

95-100

85-100

0-10

0

20-40

95-100

80-100

O-10

0

31.5-63

95-100

75-100

45-75

0-10

0

40-80

95-100

70-100

30-60

0-10

0

3.2.2卵石、碎石的含泥量应符合表3.2.2的规定。

含泥量表3.2.2

项目

指标

Ⅰ类

Ⅱ类

Ⅲ类

含泥量(按质量计)%

<0.5

<1.0

<1.5

3.2.3卵石、碎石的泥块含量应符合表3.2.3的规定。

泥块含量表3.2.3

项目

指标

Ⅰ类

Ⅱ类

Ⅲ类

泥块含量(按质量计)%

<0

<0.5

<0.7

3.2.4卵石和碎石的针片状颗粒含量应符合表3.2.4的规定。

针片状颗粒含量表3.2.4

项目

指标

Ⅰ类

Ⅱ类

Ⅲ类

针片状颗粒(按质量计)%

<5

<15

<25

3.2.5坚固性采用硫酸钠溶液法进行试验,卵石和碎石经5次循环后,其质量损失应符合表3.2.5的规定。

坚固性指标表3.2.5

项目

指标

Ⅰ类

Ⅱ类

Ⅲ类

质量损失,%

<5

<8

<12

3.2.6压碎指标值应小于表3.2.6的规定

压碎指标表3.2.6

项目

指标

Ⅰ类

Ⅱ类

Ⅲ类

碎石压碎指标

<10

<20

<30

卵石压碎指标

<12

<16

<16

4、取样与缩分

4.1取样

4.1.1按同产地同规格分批验收,用大型工具运输的,以400m3或600t为一验收批;用小型工具运输的,以200m3或300t为一验收批,不足上述数量者以一验收批论。

4.1.2每验收批取样方法应按下列规定执行:

在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表面铲除,然后从不同部位抽取大致相等的石子15份(在料堆的顶部、中部和底部各由均匀分布的15个不同部位取得)组成一组样品。

从皮带运输机上取样时,应用接料器在皮带运输机机尾的出料处定时抽取大致相等的石子8份,组成一组样品。

从火车、汽车、货船上取样时,从不同部位和深度抽取大致等量的石子16份,组成一组样品。

4.1.3若检验不合格,应重新取样,对不合格进行加倍复验,若仍不能满足标准要求,应按不合格品处理。

4.1.4单项试验的最少取样数量应符合表4.1.4的规定。

做几项试验时,如确能保证试样经一项试验后不致影响另一项试验的结果,可用同一试样进行几项不同的试验。

单项试验取样数量(kg)表4.1.4

试验项目

最大粒径(mm)

9.5

16.0

19.0

26.5

31.5

37.5

63.0

75.0

颗粒级配

含泥量

泥块含量

针片状颗粒含量

9.5

8.0

8.0

1.2

16.0

8.0

8.0

4.0

19.0

24.0

24.0

8.0

25.0

24.0

24.0

12.0

31.5

40.0

40.0

20.0

37.5

40.0

40.0

40.0

63.0

80.0

80.0

40.0

80.0

80.0

80.0

40.0

坚固性

压碎指标值

按试验要求的粒级和数量取样

表观密度

堆积密度与空隙率

8.0

40.0

8.0

40.0

8.0

40.0

8.0

40.0

12.0

80.0

16.0

80.0

24.0

120.0

24.0

120.0

4.2样品的缩分

4.2.1将所取样品置于平板上,在自然状态下拌和均匀,并堆成堆体,然后沿互相垂直的两条直径把堆体分成大致相等的四份,取其中对角线的两份重新拌匀,再堆成堆体,重复上述过程,直至把样品缩分到试验所必需量为止。

4.2.2堆积密度检验所用试样可不经缩分,在拌匀后直接进行试验。

5、检验方法

5.1颗粒级配

5.l.l仪器设备

(1)鼓风烘箱:

能使温度控制在(105±5)℃;

(2)台秤:

称量10kg,感量1g;

(3)方孔筛:

孔径为2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm、53.0mm、63.0mm、75.0mm及90mm的筛各一只,并附有筛底和筛盖(筛框内径为300mm);

(4)摇筛机;

(5)搪瓷盘、毛刷等。

5.1.2试样制备

将试样缩分至略重于表5.1.2规定的数量,烘干或风干后备用。

颗粒级配试验所需试样数量表5.1.2

最大粒径

(mm)

9.5

16.0

19.0

26.5

31.5

37.5

63.0

75.0

最少试样重量(kg)

1.9

3.2

3.8

5.0

6.3

7.5

12.6

16.0

5.1.3颗粒级配试验的步骤:

(1)称取按表5.1.2规定的试样一份,精确到1g。

将试样倒入按孔径大小从上到下组合的套筛上,然后进行筛分;

(2)将套筛置于摇筛机上,摇10min,取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量的0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。

注:

当筛余颗粒的粒径大于19.Omm时,在筛分过程中,允许用手指拨动颗粒。

(3)称出各号筛的筛余量,精确至1g。

5.1.4颗粒级配试验结果的计算:

(1)计算分计筛余百分率:

各号筛的筛余量与试样总质量之比,计算精确至0.1%;

(2)计算累计筛余百分率:

该号筛的筛余百分率加上该号筛以上各分计筛余百分率之和,精确至1%。

筛分后,如每号筛的筛余量与筛底的筛余量之和同原试样质量之差超过1%时,须重新试验。

(3)根据各号筛的累计筛余百分率,评定该试样的颗粒级配。

5.1.5筛分析试验结果判定

根据各筛的累计筛余百分率,对照表3.2.1,筛分析试验结果判定为连续粒级或单粒级。

5.1.6颗粒级配试验流程

核实样品→缩分→试样制备→称取试样→筛分→称取各筛筛余量→记录→计算分析→判定

5.2含泥量

5.2.1所采用的仪器设备

(1)鼓风烘箱:

能使温度控制在(105±5)℃;

(2)天平:

称量10kg,感量1g;

(3)方孔筛:

孔径为O.075mm及1.18mm的筛各一只;

(4)容器:

要求淘洗试样时,保持试样不溅出;

(5)搪瓷盘、毛刷等。

5.2.2试样制备

将试样缩分至略大于表5.2.2规定的数量,放在烘箱中于(105±5)℃下烘干至恒重,待冷却至室温后,分为大致相等的两份备用。

含泥量试验所需试样数量表5.2.2

最大粒径

(mm)

9.5

16.0

19.0

26.5

31.5

37.5

63.0

75.0

最少试样重量(kg)

2.0

2.0

6.0

6.0

10.0

10.0

20.0

20.0

5.2.3试验步骤

(1)称取按表5.2.2规定数量的试样一份,精确到1g。

将试样放入淘洗容器中,注入清水,使水面高于试样上表面150mm,充分搅拌均匀后,浸泡2h,然后用手在水中掏洗试样,使尘屑、淤泥和粘土与石子颗粒分离,把浑水缓缓倒入1.18mm及O.075mm的套筛(1.18mm筛放在上面),滤去小于O.075mm的颗粒。

(2)再向容器中注入清水,重复上述操作,直至容器内的水目测清澈为止。

(3)用水淋洗剩余在筛上的细粒。

并将O.075mm筛放在水中(使水面略高出筛中石子颗粒的上表面)来回摇动,以充分洗掉小于O.075mm的颗粒,然后将两只筛上筛余颗粒和清洗容器中已经洗净的试样一并倒入搪瓷盘中,置于烘箱中于(105±5)℃下烘干至恒重,待冷却至室温后,称出其质量,精确至1g。

5.2.4碎石或卵石的含泥量按下式计算,精确至0.1%

G1-G2

Qa=×100

G1

式中:

Qa——含泥量,%;

G1——试验前烘干试样的质量,g;

G2——试验后烘干试样的质量,g。

5.2.5试验条件及注意事项

试验前筛子的两面应先用水润湿,在整个试验过程中应小心防止大于0.075mm颗粒流失。

5.2.6试验结果判定

含泥量取两次试验结果的算术平均值作为测定值,精确至0.1%,该测定值判定为试验结果,填入报告表中检测结果栏。

5.2.7试验流程

核实样品→缩分→试样制备→称取试样→泡水→淘洗烘至恒重→称量→记录→计算→判定

5.3泥块含量

5.3.1所采用的仪器设备

(1)鼓风烘箱:

能使温度控制在(105±5)℃;

(2)天平:

称量10kg,感量1g;

(3)方孔筛:

孔径为2.36mm及4.75mm筛各一只;

(4)容器:

要求淘洗试样时,保持试样不溅出;

(5)搪瓷盘、毛刷等。

5.3.2试样制备

将试样缩分至略大于表5.2.2规定的数量,放在烘箱中于(105±5)℃下烘干至恒重,待冷却至室温后,筛除小于4.75mm的颗粒,分为大致相等的两份备用。

5.3.3试验步骤

(1)称取按表5.2.2规定数量的试样一份,精确到1g。

将试样倒入淘洗容器中,注入清水,使水面高于试样上表面。

充分搅拌均匀后,浸泡24h。

然后用手在水中碾碎泥块,再把试样放在2.36mm筛上,用水淘洗,直至容器内的水目测清澈为止。

(2)保留下来的试样小心地从筛中取出,装入搪瓷盘后,放在烘箱中于(105±5)℃下烘干至恒重,待冷却至室温后,称出其质量,精确到1g。

5.3.4泥块含量按下式计算,精确至0.1%:

G1-G2

Qb=×100

G1

Qb——泥块含量,%;

G1——4.75mm筛筛余试样的质量,g;

G2——试验后烘干试样的质量,g。

5.3.5泥块含量试验结果判定

以两次试验结果的算术平均值作为测定值,精确至0.1%,填入报告表中检测结果栏,对照表3.2.3,判定合格或不合格。

5.3.6泥块含量试验流程

核实样品→缩分→试样制备→过筛称取试样→泡水、淘洗、烘至恒重→称量→记录→计算→判定

5.4针片状颗粒含量

5.4.1所采用的仪器设备

(1)针状规准仪与片状规准仪

(2)台秤:

称量10kg,感量1g;

(3)方孔筛:

孔径为4.75mm,9.5mm,16.0mm,19.0mm,26.5mm,31.5mm,及37.5mm的筛。

5.4.2试样制备

按规定取样,并将试样缩分至略大于表5.4.2-1规定的数量,烘干或风干后备用。

针、片状颗粒含量试验所需试样数量表5.4.2-1

最大粒径,mm

9.5

16.0

19.0

26.5

31.5

37.5

63.0

75.0

最少试样质量,kg

0.3

1.0

2.0

3.0

5.0

10.0

10.0

10.0

称取按表5.4.2规定数量的试样一份,精确到1g。

然后按表5.4.2-2规定的粒级规定进行筛分。

针、片状颗粒含量试验的粒级划分及相应的规准仪孔宽或间距表5.4.2-2

石子粒级(mm)

4.75-9.50

9.50-16.0

16.0-19.0

19.0-26.5

26.5-31.5

31.5-37.5

片状规准仪

相对应的孔宽

(mm)

2.8

5.1

7.0

9.1

11.6

13.8

针状规准仪

相对应的间距

(mm)

17.1

30.6

42.0

54.6

69.6

82.8

5.4.3试验步骤

(1)按表5.4.2-2规定的粒级分别用规准仪逐粒检验,凡颗粒长度大于针状规准仪上相应间距者,为针状颗料;颗粒厚度小于片状规准仪上相应孔宽者,为片状颗粒。

称出其总质量,精确至1g。

(2)石子粒径大于37.5mm的碎石或卵石可用卡尺检验针片状颗粒,卡尺卡口的设定宽度应符合表5.4.3的规定。

大于37.5mm颗粒卡尺卡口的设定宽度表5.4.3

石子粒级(mm)

37.5-53.0

53.0-63.0

63.0-75.0

75.0-90.0

检验片状颗粒的卡尺卡口设定宽度

(mm)

18.1

23.2

27.6

33.0

检验针状颗粒的卡尺卡口设定宽度

(mm)

108.6

139.2

165.6

198.0

5.4.4针片状颗粒含量按下式计算,精确至1%:

G2

Qc=-——×100

G1

式中:

Qc——针、片状颗粒含量,%;

G1——试样的质量,g;

G2——试样中所含针片状颗粒的总质量,g。

5.4.5试验结果判定

将试验计算所得的针、片状颗粒含量填入报告表中检测结果栏,对照表3.2.4,判定合格或不合格。

5.4.6针、片状颗粒总含量试验程序

核实样品→室内风干、缩分→试样制备→称量→用规准仪或卡尺鉴定针、片状颗粒→称量→记录→计算→判定

5.5坚固性

5.5.1试剂和材料:

(1)10%氯化钡溶液;

(2)硫酸钠饱和溶液;

(3)鼓风烘箱:

能使温度控制在(105±5)℃;

(4)台秤:

称量10kg,感量10g;

(5)天平:

称量1kg,感量1g;

(6)三脚网篮:

用金属丝制成,网篮直径为100mm,高为150mm,网的孔径2mm-3mm;

(7)方孔筛:

孔径为2.36mm、4.75mm、9.50mm、16.0mm、19.0mm、26.5mm、31.5mm、37.5mm、53.0mm、63.0mm、75.0mm及90mm;

(8)容器:

瓷缸,容积不小于50L;

(9)密度计;

(10)玻璃棒、搪瓷盘、毛刷等。

5.5.2硫酸钠溶液的配制及试样的制备应符合下列规定:

(1)硫酸钠溶液的配制:

在1L水中(水温30℃左右),加入无水硫酸钠350g,或结晶硫酸钠750g,边加入边用玻璃棒搅拌,使其溶解并饱和。

然后冷却至20℃-25℃,在此温度下静置48h,即为试验溶液,其密度应为1.151g/cm3-1.174g/cm3。

(2)试样的制备:

将试样缩分至可满足表5.5.2规定的数量,用水淋洗干净,放在烘箱中于(105±5)℃下烘干至恒重,待冷却至室温后,筛除大于4.75mm的颗粒,然后进行筛分后备用。

坚固性试验所需的试样数量5.5.2

石子粒级,mm

4.75-9.50

9.50-19.0

19.0-37.5

37.5-63.0

63.0-75.0

试样量,g

500

1000

1500

3000

3000

5.5.3试验步骤:

(1)按表5.5.2规定数量称取的试样,精确至1g,将不同粒级的试样分别装入网篮,并浸入盛有硫酸钠溶液的容器中,溶液的体积应不小于试样总体积的5倍。

网篮浸入溶液时,应上下升降25次,以排除试样的气泡,然后静置于该容器中,网篮底面应距离容器底面约30mm,网篮之间距离应不小于30mm,液面至少高于试样表面30mm,溶液温度应保持在20℃~25℃。

(2)浸泡20h后,把装试样的网篮从溶液中取出,放在烘箱中于(105±5)℃烘4h,至此,完成了第一次试验循环,待试样冷却至20℃~25℃后,再按上述方法进行第二次循环。

从第二次循环开始,浸泡与烘干时间均为4h,共循环5次。

(3)最后一次循环完后,用清洁的温水淋洗试样,直至淋洗试样后的水加入少量氯化钡溶液不出现白色浑浊为止,洗过的试样放在烘箱中于(105±5)℃下烘干至恒重。

待冷却至室温后,用孔径为试样粒级下限的筛过筛,称出各粒级试样试验后的筛余量,精确至0.1g。

5.5.4各粒级试样质量损失百分率按下式计算,精确至0.1%:

G1-G2

Pi=×100

G1

式中:

Pi——各粒级试样质量损失百分率,%

G1——各粒级试样试验前的质量,g;

G2——各粒级试样试验后的筛余量,g。

试样的总重量损失百分率按下式计算,精确至1%:

alPl+a2P2+a3P3+a4P4+a5P5

P=×100

al+a2+a3+a4+a5

式中:

P——试样的总质量损失率,%

al、a2、a3、a4、a5——分别为各粒级质量占试样总质量的百分率,%

P1、P2、P3、P4——分别为各粒级试样质量损失百分率,%

5.5.5坚固性能试验流程

核实样品→试样制备→试验→判定→报告→签发→归档

5.6压碎指标值

5.6.1所用的仪器设备:

(1)压力试验机:

量程300kN,示值相对误差2%;

(2)台秤:

称量10kg,感量10g;

(3)天平:

称量1kg,感量1g;

(4)受压试模(压碎值测定仪);

(5)方孔筛:

孔径分别为2.36mm、9.50mm及19.0mm的筛各一只;

(6)垫棒:

φ10mm,长500mm圆钢。

5.6.2试样制备

按规定取样,风干后筛除大于19.0mm及小于9.50mm的颗粒,并去除针片状颗粒,分为大致相等的三份备用。

5.6.3试验步骤

(1)称取试样3000g,精确至1g。

将试样分两层装入圆模(置于底盘上)内,每装完一层试样后,在底盘下面垫放一直径为10mm的圆钢,将筒按住,左右交替颠击地面各25次。

两层颠实后,平整模内试样表面,盖上压头。

(2)把装有试样的模子置于压力机上,开动压力试验机,按1kN/s速度均匀加荷至200kN并稳荷5s,然后卸荷。

取下加压头,倒出试样,用孔径2.36mm的筛筛除被压碎的细粒,称出留在筛上的试样质量,精确至1g。

5.6.4压碎指标值按下式计算,精确至0.1%;

G1-G2

Qc=×100

G1

式中:

Qc——压碎指标值,%;

G1——试样的质量,g;

G2——压碎试验后筛余的试样重量,g。

5.6.5压碎指标值试验结果判定

以三次试验结果的算术平均值作为压碎指标测定值,精确至1%,填入报告表中检测结果栏,对照表3.2.6,判定合格或不合格。

5.6.6压碎指标值试验程序

核实样品→试样制备(筛去<9.50mm及>19.0mm的颗粒,剔去针片状颗粒)→称取三份试样→装筒试压→称量筛除细粒再称量记录→计算→判定

5.7表观密度

5.7.1所用仪器设备

(1)鼓风烘箱:

能使温度控制在(105±5)℃;

(2)台秤:

称量5kg,感量5g;

(3)吊篮:

直径和高度均为150mm,由孔径为1mm-2mm的筛网或钻有2mm-3mm孔洞的耐锈蚀金属板制成;

(4)方孔筛:

孔径为4.75mm的筛一只;

(5)盛水容器:

有溢流孔;

(6)温度计、搪瓷盘、毛巾等。

5.7.2试样制备

将试样缩分至略大于表5.7.2规定的数量,风干后筛除小于4.75mm的颗粒,然后洗刷干净,分为大致相等的两份备用。

表观密度试验所需试样数量表5.7.2

最大粒径,mm

小于26.5

31.5

37.5

63.0

75.0

最少试样质量,kg

2.0

3.0

4.0

6.0

6.0

5.7.3试验步骤,

(1)取试样一份装入吊篮,并浸入盛水的容量中,液面至少高出试样表面50mm。

浸水24h后,移放到称量用的盛水容器中,并用上下升降吊篮的方法排除气泡(试样不得露出水面)。

吊篮每升降一次约1s,升降高度为30mm-50mm。

(2)测定水温后,准确称出吊篮及试样在水中的质量,精确至5g。

称量时盛水容器中水面的高度由容器的溢流孔控制。

(3)提起吊篮,将试样倒入浅盘,放在烘箱中于(105±5)℃下烘干至恒重。

待冷却至室温后,称出其质量,精确至5g。

(4)称出吊篮在同样温度水中的质量,精确至5g。

称量时盛水容器的水面高度仍由溢流孔控制。

注:

试验时各项称重可以在15℃~25℃范围内进行,但从试样加水静止的2h起至试验结束,其温度变化不应超过2℃。

5.7.4表现密度按下式计算,精确至lOkg/m3:

G0

ρ0=()×ρ水

G0+G2-G1

式中:

ρ0表观密度,kg/m3;

G0烘干后试样重量,g;

G1吊篮及试样在水中的质量,g;

G2吊篮在水中的质量,g;

ρ水——1000kg/m3。

取两次试验结果的算术平均值作为测定值,两次试验结果之差大于20kg/m3,须重新试验。

对颗粒材质不均匀的试样,如两次试验结果之差值超过20kg/m3,可取四次试验结果的算术平均值。

5.7.5试验结果判定:

以试验结果的算术平均值作为测定值,填入报告表中检测结果栏。

5.7.6表观密度试验流程:

核实样品→缩分→试样制备→称取试样→吊篮及试样在水中的质量→称取烘干后试样质量→称出吊篮在同样温度水中的质量→记录→计算

5.8堆积密度与空隙率

5.8.1所用仪器设备:

(1)台秤:

称量50kg,感量10g;

(2)磅秤:

称量50kg,感量50g;

(3)容量筒:

规格见表5.8.1;

(4)垫棒:

直径16mm,长60mm的圆钢;

(5)直尺、小铲等。

容量筒的规格要求表5.8.1

最大粒径,mm

容量筒容积,L

容量