丝印及标签通用检验标准综述.docx

《丝印及标签通用检验标准综述.docx》由会员分享,可在线阅读,更多相关《丝印及标签通用检验标准综述.docx(12页珍藏版)》请在冰豆网上搜索。

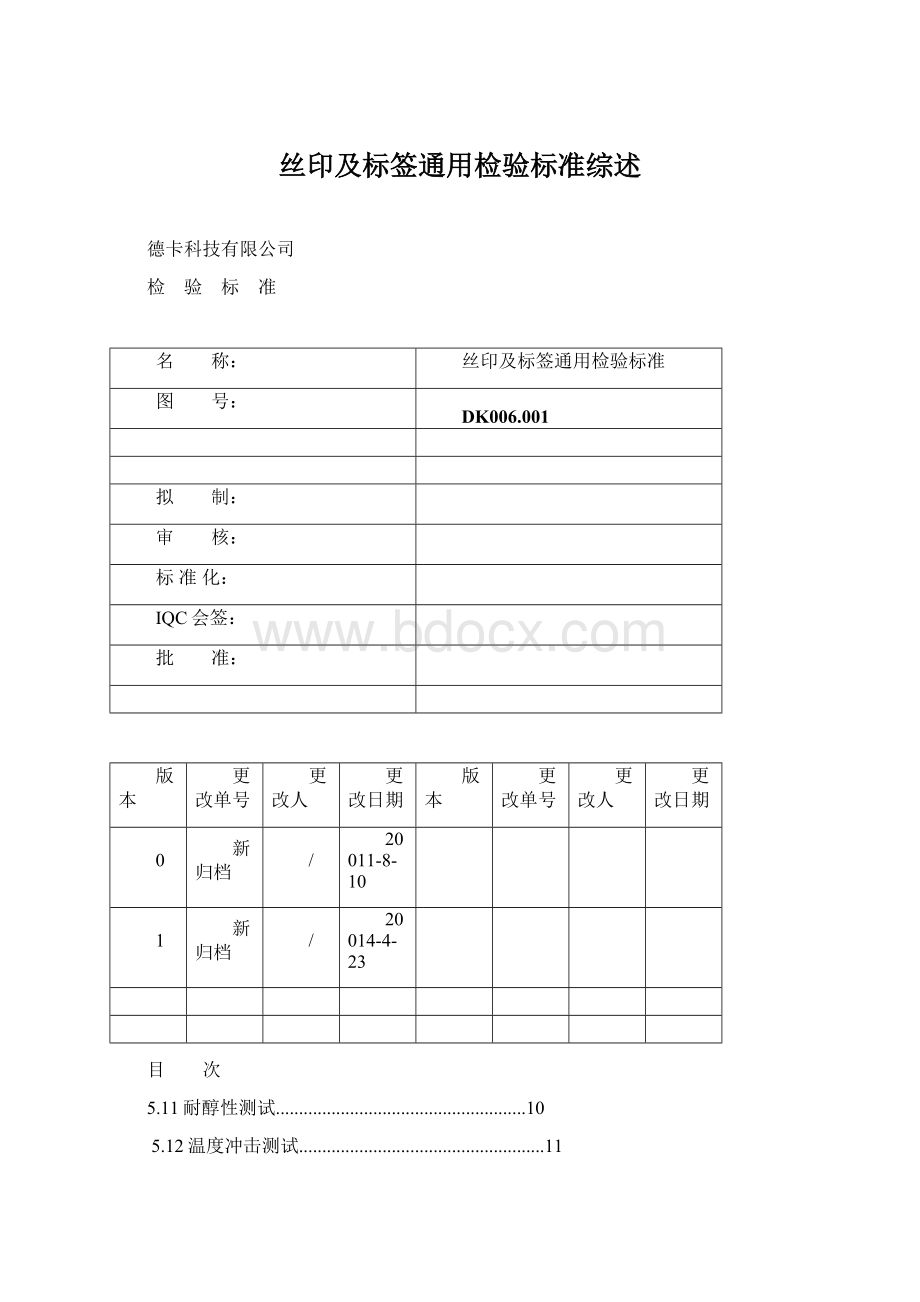

丝印及标签通用检验标准综述

德卡科技有限公司

检 验 标 准

名 称:

丝印及标签通用检验标准

图 号:

DK006.001

拟 制:

审 核:

标准化:

IQC会签:

批 准:

版本

更改单号

更改人

更改日期

版本

更改单号

更改人

更改日期

0

新归档

/

20011-8-10

1

新归档

/

20014-4-23

目 次

5.11耐醇性测试......................................................10

5.12温度冲击测试.....................................................11

丝印及标签通用检验标准

前言

本标准根据德卡科技有限公司产品设计要求而制定。

本文参考了德卡科技有限公司对有机涂层的质量要求、《实用丝网印刷技术》等。

本文用于指导产品设计、生产及其生产质量检验;供应商来料验收的抽检比例可按其它相关文件执行。

在此之前凡与本文有冲突的技术要求,以本文为准。

1、范围

本文规定了德卡科技有限公司产品上以各种方法所形成的图案和文字的质量要求,包括不干胶薄膜或标签(贴)、标牌(铭牌)、结构零件、包装材料等产品。

其中标签产品只包括结构件上所贴的标签、和由德卡科技公司生产安装人员负责进行组装的标签。

本文适用于德卡科技有限公司结构件的设计、生产和质量检验。

2、规范性引用文件

2.1标准文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

序号

编号

名称

1

ASTMD3363

StandardTestMethodforFilmHardnessbyPencilTest

2

UL969

1StandardforMarkingandLabelingSystems

3

GB11189.2

非金属材料曝露试验用的有水和无水光曝露设备(碳弧型)及实施方法

4

GB678

化学试剂乙醇(无水乙醇)

5

GB9761

色漆和清漆色漆的目视比色

6

GB/T1804

一般公差线性尺寸的未注公差

7

GB/T4857.9

包装运输包装件喷淋试验方法

8

DK006.002

产品表面外观缺陷的限定标准

2.2标准材料

序号

材料名称

型号规格

生产厂商

1

专色色标

PANTONEformulaguidecoated/uncoated

PantoneInc.(美国)

2

标准胶带

Scotch600#

MinnesotaMining&ManufacturingCompany(美国3M)

3

铅笔

中华牌101绘图铅笔,H型

中国第一铅笔(集团)股份有限公司(上海)

4

无水乙醇

符合GB678

符合要求的任何厂商

5

图象式条码扫描仪

IT3800LR

H.H.P(美国)

3、术语和定义

3.1印刷:

在本文中特指以丝网印刷、胶印、移印、烫印、铅印、打印、以及四色印刷等各种印刷工艺方法所形成的图案和文字。

3.2金属表面:

指电镀、氧化、钝化、以及金属压铸面等表现为金属质感的表面;区别于木材、塑胶、有机涂层等非金属材料表面。

3.3线细:

印刷文字或图案线条局部未印刷充满而宽度变小的现象。

3.4残缺:

印刷文字或图案线条局部未印刷上而出现残缺的现象,包括出现在墨膜的边缘或中间。

(如图5-4所示)

3.5断线:

印刷线条中断、无墨迹(露出基底)的现象。

3.6龟裂:

印刷墨膜表面出现的细小裂纹及粗糙现象。

3.7网痕:

因油墨流动性差而在印刷墨膜上显露出丝网网纹痕迹的现象。

3.8毛刺:

因油墨悬空渗透而在印刷线条边缘出现锯齿状墨膜的现象。

3.9洇墨:

指在印刷线条外侧有油墨溢出的现象。

3.10橘皮:

印刷墨膜表面不平滑、出现橘皮状凹凸不平的现象。

3.11叠印:

即重叠的墨膜,多出现在套色印刷上。

3.12滋墨:

印刷图文部分和暗调部分出现的斑点状印迹。

3.13飞墨:

当网版与承印物脱离时,油墨没有及时断开而被拉成细丝,慢慢拉断后再倒向两边,从而形成与印迹相垂直的细丝的现象。

3.14生产批:

指同一天在相同条件下加工处理的、材料和形状相同的零件的总和。

4、印刷技术及其产品的鉴定要求

4.1总则

在对印刷工艺或首样进行鉴定时,必须按第4节要求进行相关技术确认和试验检测,同时需按第5节的要求进行各相关项目测试。

对于有特殊功能要求的印刷产品(如PCB板、芯片上所用标签等),应按照具体产品的性能要求补充相关试验。

4.2UL认证

对于不干胶标签类产品必须获得美国UL969规格认证,即标签所用的基材、油墨、以及二者的搭配都要求有UL认证记录。

4.3耐紫外光性能

4.3.1对位于户外设备外表面上的印刷,或直接暴露在自然环境中、并且会受到雨/雪/冰雹/日光照射等直接作用的印刷(如户外电缆上所用不干胶标签上的印刷),必须在首样认证时通过4.3.2节要求的耐紫外光性能检测。

4.3.2将印制好的样品按GB11189.2的方法A进行250小时的试验,试验后的印刷墨膜的变化不能超出以下范围:

1)印刷颜色变化后用色差计测得的⊿E应不大于3.0(表现为轻微变色)

2)附着力符合5.5.1节的要求

4.4喷淋试验

4.4.1对木质包装产品上的印刷,必须在首件认证时通过4.4.2节要求的喷淋试验。

4.4.2将印制好的样品按GB/T4957.9的方法进行10min的试验,注意印刷表面应正对着喷淋方向。

试验后将样品放置于自然环境中干燥,待其完全干燥后的印刷墨膜应符合以下要求:

1)印刷内容应能清晰辨认,不会被错误理解、或易被看错;

2)附着力符合5.6.2节的要求。

4.5鉴定状态的保持

经过德卡科技有限公司鉴定的材料及产品,在未得到德卡科技有限公司的同意之前,不能改变任何可影响性能质量的工艺或材料参数,否则将重新进行鉴定。

5、批生产中印刷质量要求

5.1总则

本标准内容是印刷产品的通用基本要求,具体产品有特殊要求时、以产品要求为准。

对于由EPE材料制作的包装用产品,其上的印刷不要求进行质量检测。

5.2颜色

5.2.1德卡科技有限公司产品上所用印刷颜色标准采用PANTONE专色色标:

一般在不干胶类有光泽表面的标签印刷采用PANTONE的C系列(有光泽),而其它承印物上的印刷采用PANTONE的U系列(无光泽)。

常用的印刷标准颜色见表5-2-1;其它特殊颜色在图纸或相关技术文件中规定。

5.2.2印刷的颜色必须符合5.2.1节的规定,除非图纸或其它技术文件中有特殊说明;印刷颜色与承印物颜色的搭配必须符合图纸或相关技术文件的要求。

表5-2-1通用印刷颜色标准

印刷颜色名称

PANTONE色卡号(注)

适用的承印物

白

WhiteC

光泽表面的不干胶标签

WhiteU

哑光及无光表面的不干胶标签

黑

Black6U

除光泽表面不干胶标签以外的其它承印物

原黑

BlackC

光泽表面的不干胶标签、包装材料

警示黄色

109C

光泽表面的不干胶标签

109U

哑光及无光表面的不干胶标签

注:

这里所用的色卡系列是PANTONEformulaguidecoated/uncoated色卡。

5.2.3颜色色差以目视与签样样品(参见表5-2-1)比较应无明显差异。

检测操作方法参考GB9761。

当目视检查有争议时,用色差计检测⊿E应不大于1.0;但若仍有明显色相偏差时、或者无法用色差计检测时,应由艾默生网络能源有限公司仲裁决定。

注:

GB9761中的主要检测条件如下:

1)自然光照光,照度不小于200lx;人造光照度应在100-400lx之间。

2)人眼至被测印刷面的距离大约500mm。

5.2.4印刷颜色在零件上检查,至少每生产批检查一件。

5.3印刷尺寸线性公差

印刷图文的尺寸及其线性公差应符合图纸要求。

5.4印刷外观质量

5.4.1印刷文字、图案上不允许出现颗粒、针孔、气泡、划伤、夹杂外来物、断线、网痕、龟裂、橘皮、飞墨等缺陷;但在包装材料上允许有气泡不大于0.3mm2。

5.4.2套色印刷中:

颜色相接部位不能露出空白缝隙;出现叠印的部位其重叠尺寸(沿图文线条长度方向)不能超过0.5mm。

5.4.2在基材纹理为桔纹的表面上的印刷,允许有轻微的线细或洇墨现象。

5.4.3当印刷文字、图案上出现残缺、线细、洇墨、毛刺、滋墨等问题时,应该符合表5-4所限制的范围;但当印刷易被看错、误解时,则不合格。

5.4.4在印刷文字或图案周围10mm范围内不允许有明显表面缺陷,包括多余的油墨。

5.4.5所有零件都必须进行印刷外观检查。

表5-4印刷外观缺陷允许范围

缺陷种类

印刷类别

商标文字或图案

其它文字或图案

残缺

残缺长度L≤0.6mm

残缺深度H≤0.3mm

残缺长度L≤2/3W

残缺深度H≤1/3W

线细

细线宽度≥9/10W

细线宽度≥2/3W

毛刺或洇墨

凸出或锯齿部分沿线条宽度方向的尺寸≤0.3mm

凸出或锯齿部分沿线条宽度方向的尺寸≤1/3W

滋墨

面积≤0.3mm2

面积≤0.5mm2

注:

表中W表示印刷线条的标准宽度,L和H分别表示缺陷的长宽,详见图5-4

图5-4:

“残缺”示意图

5.5印刷内容

5.5.1印刷所表达的内容必须与图纸或相关技术文件完全一致;且不能让读者产生错觉、误解或易看错。

5.5.2当有印刷条形码时,必须在对条形码进行完本标准所要求的其它相关检查项目、且合格后,用IT3800LR型图象式条码扫描仪读取该处的印刷条形码内容,要求同一位置最多读码三次可读出(每次扫描停留时间最多2秒)、且其读出值必须与要求的印刷内容一致。

5.5.3印刷内容的检查必须在零件上进行;要求每生产批零件至少检查五件。

5.6附着力

5.6.1木质承印物不要求进行此项测试。

5.6.2用标准胶带(附着强度为10±1N/25mm,如3M公司的Scotch600#胶带)紧密地贴在印刷文字或图案上,5分钟后以与印刷表面成60°方向迅速拉起胶带(如图5-6所示),印刷文字或图案表面不能有任何脱落的迹象。

5.6.3用锋利刀片(刀锋角度为15°~30°)在测试样本表面划10×10个1mm×1mm或(5×5个

2mm×2mm)小网格,每一条划线应深及镀层的底材;用毛刷将测试区域的碎片刷干净;用粘附力

350g/cm2~400g/cm2的胶带(3M600号胶纸或等同)牢牢粘住被测试小网格,并用橡皮擦用力擦

拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,在垂直方向(90°)

迅速扯下胶纸,同一位置行2次相同试验。

结果判定:

要求附着力达4B(或3B)为合格。

5B-划线边缘光滑,在划线的边缘及交叉点处均无镀层脱落;

4B-在划线的交叉点处有小片的镀层脱落,且脱落总面积小于5%;

3B-在划线的边缘及交叉点处有小片的镀层脱落,且脱落总面积在5%~15%之间;

2B-在划线的边缘及交叉点处有成片的镀层脱落,且脱落总面积在15%~35%之间;

1B-在划线的边缘及交叉点处有成片的镀层脱落,且脱落总面积在35%~65%之间;

0B-在划线的边缘及交叉点处有成片的镀层脱落,且脱落总面积大于65%。

注1:

当测试面积较小时,不要求一定要划10×10个小方格,可以根据测试面积的小大确定划格的

数目。

注2:

当镀层总的厚度小于50μm时,划10×10个1mm×1mm的小方格;当镀层总的厚度大于50um时,

划5x5个2mm×2mm的小方格。

注3:

对于表面光滑的电镀件,表面附着力达4B以上;对于表面有皮纹的电镀层,要求附着力达3B以上。

5.6.4印刷附着力在零件上检测,每生产批零件至少检测五件。

图5-6附着力测试示意图

5.7耐溶剂性

5.7.1当承印物是纸质、木质材料时,不要求进行此项检测。

5.7.2在室温下,用无水乙醇润湿脱脂棉球或白色棉质软布,然后以1kg压力和每秒钟往返一次的速度来回擦拭印刷表面同一位置300次后,目测印刷墨膜表面应无任何变化。

5.7.3当承印物是按键类需要经常触摸的零件时,应采用以下方法检测耐溶剂性:

将零件浸泡在无水乙醇中,4小时后用力擦拭印刷墨膜,印刷外观所产生的变化应不超过5.4节的规定。

5.7.4耐溶剂试验在零件上进行;每生产批零件至少检测五件。

5.8耐磨性

5.8.1承印物为木质材料时,不要求进行此项检测。

5.8.2以直径为6.35mm的圆形橡皮放置于印刷墨膜表面并垂直加载约1.6kg,在25.4mm的行程内以每分30次往返的速度摩擦200次。

试验后的表面状态变化不应超出5.3节的规定。

5.8.3耐磨性在零件上检测;每生产批零件至少检测五件。

5.8.4用专用的NormanRCA耐磨测试仪(型号:

7-IBB-647)及专用的纸带(11/16inchwide×6或8inch

diameter),施加200g的载荷,带动纸带在样本表面磨擦40个循环。

结果判定:

试验完成后以镀层不透底(露出底材)时为合格。

5.9硬度

5.9.1承印物为纸质、木质包装材料时不要求进行此项检查。

5.9.2用2H铅笔(三菱或中华牌),将笔芯削成圆柱形并在400目砂纸上磨平后,装在专用的铅笔硬

度测试仪上(施加在笔尖上的载荷为1Kg,铅笔与水平面的夹角为45°),推动铅笔向前滑动约5mm

长,共划5条,再用橡皮擦将铅笔痕擦拭干净。

结果判定:

检查产品表面有无划痕,当有1条以下时为合格。

5.9.3硬度检测在零件上进行;每生产批零件至少检测五件。

5.10耐手汗性

5.10.1对于按键类有用手频繁触摸要求的印刷膜必须进行本项试验;其它零件不要求。

5.10.2本试验在零件上进行;每生产批零件至少五件。

5.10.3用脱脂棉球吸饱人工汗(配方见表5-9)后,覆盖在印刷上,2小时后取下脱脂棉并直接用该棉球用力擦拭,印刷图文应无明显变色、脱落现象。

5.10.4将汗液浸泡后的无纺布贴在产品表面上并用塑料袋密封好,在常温环境下放置24h后,将产品

表面的汗液擦拭干净,检查镀层的外观,并测试镀层的附着力、耐磨性。

结果判定:

产品表面的镀层无异常,附着力及耐磨性测试合格。

表5-9人工汗溶液配制要求

化学成份

浓度(g/l)

氯化钠(化学纯)

7

尿素(化学纯)

1

乳酸(化学纯)

4

蒸馏水或去离子水

余量

5.11耐醇性测试

5.11.1用纯棉布蘸满无水酒精(浓度≥99.5%),包在专用的500g砝码头上(包上棉布后测试头的

面积约为1cm2),以40次/分钟~60次/分钟的速度,20mm左右的行程,在样本表面来回擦拭200

个循环。

结果判定:

试验完成后以丝印或镀层(露出底材)或丝印内容清晰时为合格。

5.12温度冲击测试

按照GB/T12610-90中第5.2.3条进行测试。

温度循环次序如下:

a)在温度为-40℃±2℃的低温箱内放置1h;

b)在温度为20℃±5℃的高温箱内放置1h;

c)在温度为75℃±2℃的高温箱内放置1h;

d)在温度为20℃±5℃的高温箱内放置1h;

要求:

各温度间的切换时间小于1min,共做12个循环(48h)。

试验完成后检查产品表面的电镀层

无起泡、起皮、镀层脱落等不良现象时为合格。

5.13盐雾测试

按照企标Q/EP12.203.6-2001中第3.5条,对塑料电镀件进行中性盐雾试验,在35℃±2℃

的密闭环境中,湿度>85%,PH值在6.5-7.2范围内,用5%±1%的Nacl溶液连续24h盐

水喷雾后,产品表品应无锈蚀、变色、及镀层剥落等不良。

注:

当无条件进行盐雾试验时,可以采用常温下用5%±1的Nacl溶液浸泡的方式代替盐雾试验。