混凝土缺陷修补方案交底.docx

《混凝土缺陷修补方案交底.docx》由会员分享,可在线阅读,更多相关《混凝土缺陷修补方案交底.docx(20页珍藏版)》请在冰豆网上搜索。

混凝土缺陷修补方案交底

混凝土缺陷修补方案交底

分项工程技术交底卡

编号

项目名称及编码

xxxxx工程

第1页,共12页

楼栋号

分项工程名称

砼质量缺陷修补与防治措施

工程量

分包公司

xxxxx

负责人

xxx

1、混凝土质量缺陷修补的意义

施工过程中出现局部质量缺陷是很难避免的,为加强施工质量,规范出现质量通病后的处理方法和程序,特进行本次交底。

2、质量通病形式统计

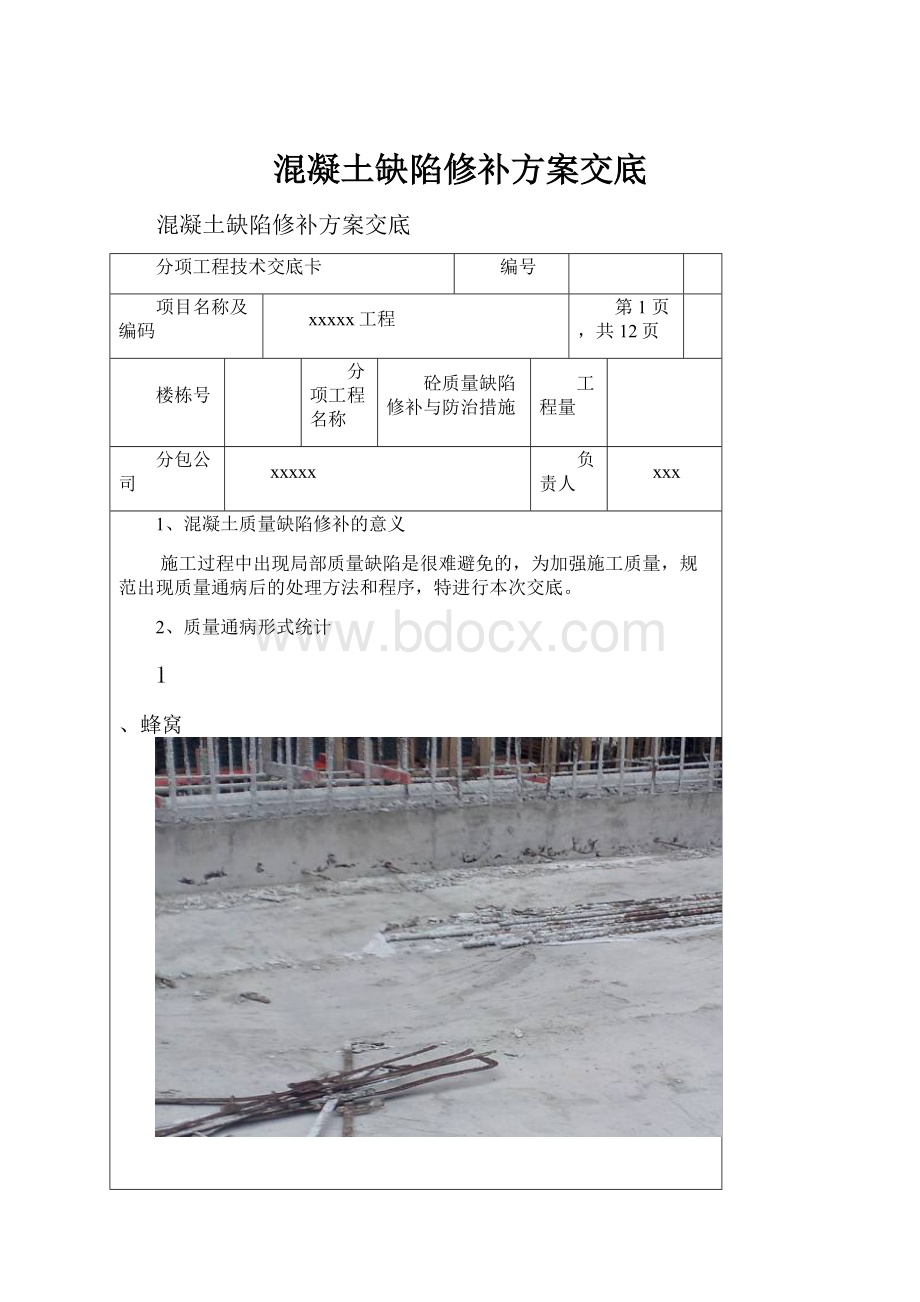

、蜂窝

表现形式

混凝土结构局部出现酥松、砂浆少、石子多、石子之间形成空隙类

似蜂窝状的窟窿。

形成原因

(1)混凝土配合比不当或砂、石予、水泥材料加水量计量不准,造

成砂浆石子多;

(2)混凝土搅拌时间不够,未拌合均匀,和易性差,振捣不密实;

(3)下料不当或下料过高,未设串通使石子集中,造成石子砂浆离

析;

(4)混凝土未分层下料,振捣不实,或漏振,或振捣时间不够;

(5)模板缝隙未堵严,水泥浆流失;

(6)钢筋较密,使用的石子粒径过大或坍落度过小;

(7)基础、柱、墙根部未稍加间歇就继续灌上层混凝土

修补方案与防治措施

(1)严格控制混凝土配合比,经常检查,做到计量准确,混凝土

拌合均匀,坍落度适合;混凝土下料高度超过过2m应设串筒或溜槽浇

灌应分层下料,分层振捣,防止漏振:

模板缝应堵塞严密,浇灌中,

应随时检查模板支撑情况防止漏浆;基础、柱、墙根部应在下部浇完间

歇1~1.5h,沉实后再浇上部混凝土,避免出现“烂脖子”。

(2)小蜂窝:

洗刷干净后,用1:

2或1:

2.5水泥砂浆抹平压实

;较大蜂窝,凿去蜂窝处薄弱松散颗粒,刷洗净后,支模用高一级细

石混凝土仔细填塞捣实,较深蜂窝,如清除困难,可埋压浆管、排气

管,表面抹砂浆或灌筑混凝土封闭后,进行水泥压浆处理。

2、麻面

表现形式

混凝土局部表面出现缺浆和许多小凹坑、麻点,形成粗糙面,但无

钢筋外露现象。

形成原因

(1)模板表面粗糙或粘附水泥浆渣等杂物未清理于净,拆模时混凝

土表面被粘坏;

(2)模板未浇水湿润或湿润不够,构件表面混凝土的水分被吸去,

使混凝土失水过多出现麻面;

(3)摸板拼缝不严,局部漏浆;

(4)模扳隔离剂涂刷不匀,或局部漏刷或失效.混凝土表面与模板

粘结造成麻面;

(5)混凝土振捣不实,气泡未排出,停在模板表面形成麻点。

修补方案与防治措施

(1)模板面清理干净,不得粘有干硬水泥砂浆等杂物,浇灌混凝土

前,模板应浇水充分湿润,模板缝隙,应用油毡纸、腻子等堵严,模扳

隔离剂应选用长效的,涂刷均匀,不得漏刷;混凝土应分层均匀振捣密

实,至排除气泡为止;

(2)表面作粉刷的,可不处理,表面无粉刷的,应在麻面部位浇水充

分湿润后,用原混凝土配合比的去石子砂浆,将麻面抹平压光。

、孔洞

表现形式

混凝土结构内部有尺寸较大的空隙,局部没有混凝土或蜂窝特别大,

钢筋局部或全部裸露

形成原因

(1)在钢筋较密的部位或预留孔洞和埋件处,混凝上下料被搁住,

未振捣就继续浇筑上层混凝土;

(2)混凝上离析,砂浆分离,石子成堆,严重跑浆,又未进行振捣;

(3)混凝土一次下料过多,过厚,下料过高,振捣器振动不到,形成

松散孔洞;

(4)混凝土内掉入木块、泥块等杂物,混凝土被卡住。

修补方案与防治措施

在钢筋密集处及复杂部位,采用细石混凝土浇灌,在模扳内充满,

认真分层振捣密实,预留孔洞,应两侧同时下料,侧面加开浇灌门,

严防漏振,砂石中混有粘土块、模板工具等杂物掉入混疑土内,应及

时清除干净。

4、露筋

表现形式

混凝土内部主筋、副筋或箍筋局部裸露在结构构件表面

形成原因

(1)灌筑混凝土时,钢筋保护层垫块位移或垫块太少或漏放,致使

钢筋紧贴模板外露;

(2)结构构件截面小,钢筋过密,石子卡在钢筋上,使水泥砂浆不

能充满钢筋周围,造成露筋;

(3)混凝土配合比不当,产生离折,靠模板部位缺浆或模板漏浆;

(4)混凝土保护层太小或保护层处混凝土未振或振捣不实;或振捣

棒撞击钢筋或踩踏钢筋,使钢筋位移,造成露筋;

(5)木模扳未浇水湿润.吸水粘结或脱模过早,拆模时缺棱、掉角,导

致漏筋。

修补方案与防治措施

(1)浇灌混凝土,应保证钢筋位置和保护层厚度正确,并加强检验查,

钢筋密集时,应选用适当粒径的石子,保证混凝土配合比准确和良好的

和易性;浇灌高度超过2m,应用串筒、或溜槽进行下料,以防止离析;

模板应充分湿润并认真堵好缝隙;混凝土振捣严禁撞击钢筋,操作时,\

避免踩踏钢筋,如有踩弯或脱扣等及时调整直正;保护层混凝土要振捣

密实;正确掌握脱模时间,防止过早拆模,碰坏棱角;

(2)表面漏筋,刷洗干净后,在表面抹1︰2或1︰2.5水泥砂浆,

将漏筋部位抹平;漏筋较深的凿去薄弱混凝土和突出颗粒,洗刷干净

后,用比原来高一级的细石混凝土填塞压实。

5、缝隙、夹层

表现形式

混凝土内存在水平或垂直的松散混疑土夹层

形成原因

(1)施工缝或变形缝未经接缝处理、清除表面水泥薄膜和松动石子,未

除去软弱混凝土层并充分湿润就灌筑混凝土;

(2)施工缝处锯屑、泥土、砖块等杂物未清除或未清除干净;

(3)混疑土浇灌高度过大,未设串简、溜槽,造成混凝土离析;

(4)底层交接处未灌接缝砂浆层,接缝处混凝土未很好振捣。

修补方案与防治措施

1)认真按施工验收规范要求处理施工缝及变形缝表面;接缝处锯屑、

泥土砖块等杂物应清理干净并洗净;混凝土浇灌高度大于2m应设串筒

或溜槽,接缝处浇灌前应先浇50~100mm厚原配合比无石子砂浆,以

利结合良好,并加强接缝处混凝土的振捣密实;

(2)缝隙夹层不深时,可将松散混凝土凿去,洗刷干净后,用

1︰2或1︰2.5水泥砂浆填密实;缝隙夹层较深时,应清除松散部分和

内部夹杂物,用压力水冲洗干净后支模,灌细石混凝土或将表面封闭

后进行压浆处理

6、缺棱掉角

表现形式

结构或构件边角处混凝土局部掉落,不规则,棱角有缺陷

形成原因

(1)木模板未充分浇水湿润或湿润不够,混凝土浇筑后养护不好,造成脱

水,强度低,或模板吸水膨胀将边角拉裂,拆模时,棱角被粘掉;

(2)低温施工过早拆除侧面非承重模板;

(3)拆模时,边角受外力或重物撞击,或保护不好,棱角被碰掉;

(4)模板未涂刷隔离剂,或涂刷不均。

修补方案与防治措施

(1)木模板在浇筑混凝土前应充分湿润,混凝土浇筑后应认真浇水养护,

拆除侧面非承重模板时,混凝土应具有1.2N/mm2以上强度;拆模时注

意保护棱角,避免用力过猛过急;吊运模板,防止撞击棱角,运输时,将

成品阳角用草袋等保护好,以免碰损;

(2)缺棱掉角,可将该处松散颗粒凿除,冲洗充分湿润后,视破损

程度用1:

2或1:

2.5水泥砂浆抹补齐整,或支模用比原来高一级混凝

土捣实补好,认真养护。

7、表面不平整

表现形式

混凝土表面凹凸不平,或板厚薄不一,表面不平。

形成原因

(1)混凝土浇筑后,表面仅用铁锹拍,未用抹子找平压光,造成表面粗糙

不平;

(2)模板未支承在坚硬土层上,或支承面不足,或支撑松动、泡水,

致使新浇灌混凝土早期养护时发生不均匀下沉;

(3)混凝土未达到一定强度时,上人操作或运料,使表面出现凹陷不

平或印痕

修补方案与防治措施

严格按施工规范操作,灌筑混凝土后,应根据水平控制标志或弹线用抹

子找平、压光,终凝后浇水养护;模板应有足够的强度、刚度和稳定性,

应支在坚实地基上,有足够的支承面积,并防止浸水,以保证不发生下

沉;在浇筑混凝土时,加强检查,凝土强度达到1.2N/mm2以上,方可

在已浇结构上走动

8、强度不够,均质性差

表现形式

同批混凝土试块的抗压强度平均值低于设计要求强度等级

形成原因

(1)水泥过期或受潮,活性降低;砂、石集料级配不好,空隙大,含泥量

大,杂物多,外加剂使用不当,掺量不准确;

(2)混凝土配合比不当,计量不准,施工中随意加水,使水灰比增大;

(3)混凝土加料顺序颠倒,搅拌时间不够,拌合不匀;

(4)冬期施工,拆模过早或早期受冻;

(5)混凝土试块制作未振捣密实,养护管理不善,或养护条件不符合要求,

在同条件养护时,早期脱水或受外力砸坏

修补方案与防治措施

(1)水泥应有出厂合格证,新鲜无结块,过期水泥经试验合格才用;

砂、石子粒径、级配、含泥量等应符合要求,严格控制混凝土配合比,保证计

量准确,混凝土应按顺序拌制,保证搅拌时间和拌匀;防止混凝土早期受冻,

冬季施工用普通水泥配制混凝土,强度达到30%以上,矿渣水泥配制的混凝土

,强度达到40%以上,方可遭受冻结,按施工规范要求认真制作混凝上试块,

并加强对试块的管理和养护;

(2)当混凝土强度偏低,可用非破损方法(如回弹仪法,超声波法)来测定

结构混凝土实际强度,如仍不能满足要求,可按实际强度校核结构的安全度,

研究处理方案,采取相应加固或补强措施。

9、混凝土施工原因引起楼板裂缝的措施

表现形式

现浇楼板出现纵横向裂缝

形成原因

1、板底裂缝形状为网状规则的田字形,形成的原因是板底受力钢筋

保护层过小,拆模后板下形成按受力钢筋绑扎间距出现规则裂缝。

2、以板底预埋电线盒为中心向外沿板内预埋线管方向直线形成裂缝

,形成原因是由于预埋线管占据了楼板截面厚度,减少了此断面抗压、

抗拉强度。

混凝土收缩首先从线管处楼板断面小的薄弱环节拉裂形成裂缝。

3、不规则裂缝形成原因:

第一种裂缝为了抢工期,上料过早,局部堆载

过重,拆模前就已微裂,拆模后随混凝土板的受力及混凝土的收缩产生不

规则的裂缝。

第二种是因施工环境造成的龟背纹式的裂缝,主要因为浇筑楼板混凝土时天气过热或刮大风造成混凝土表面脱水过快,再加上压面、收光不及时

和覆盖养护不及时,造成看似混凝土表面初凝实则混凝土内部还没凝固,

一旦混凝土内部上强度产生应力,而表面提早脱水硬化不能与内部混凝土

强度增长应力变化同步进行,就会形成无规则的或龟背纹式的裂缝。

此种

裂缝对薄板而言往往是贯通裂缝,危害性极大,因为渗水后会腐蚀钢筋。

第三种是混凝土材料粉煤灰、矿粉掺量大,浇筑振捣后在楼板混凝土表面

形成很厚的由粉煤灰和矿粉组成的浮浆层(因粉煤灰和矿粉比重轻易上浮

)形成了无骨料和无水泥的钢筋保护层,混凝土上强度后由于浮浆层中没

有骨料和水泥就会形成裂缝或表面脱粉的现象。

第四种是冬季施工保温不

好,造成混凝土内部温度与环境温度温差较大(一般要求温差控制在15℃

以内)形成温度裂缝。

第五种是养护不及时、不到位造成的裂缝等。

修补方案与防治措施

1、确保板底钢筋保护层厚度≥15mm,要用符合厚度标准的塑料垫块

或自制水泥砂浆垫块,禁止使用不符合厚度的大理石碎片充当保护层垫块。

2、预埋电线管下增设加固钢筋,一般为宽300mm配∮6@200mm的钢

筋或宽300mm的钢丝网片沿管长布置,以增强此处的抗拉、抗裂能力。

3、刚浇好的混凝土楼板上不要过早堆放钢筋和模板等,更不要集中

堆放,避免过早负重造成微裂。

4、避免天气太热或刮大风天气浇筑楼板及水平结构的混凝土。

5、对于粉煤灰和矿粉形成的板面浮浆层过厚的处理办法:

在板面混

凝土收水时压光,用木刮杠将表面浮浆刮掉,再铺设一层混凝土压实拍

平再压光。

6、冬季施工要注意内保温外覆盖的养护措施,防止温差过大造成温

差裂缝。

7、及时浇水覆盖养护。

三、修补程序和要求

1、在施工中需按照上述质量缺陷的防治办法实施,最大限度的避免质量

缺陷的出现;

2、一旦发现质量缺陷的出现,及时上报项目技术质量部现场进行缺陷等

级的判定;

3、在未得到项目部通知前,不得擅自进行修补;

4、修补方案严格按照相对应缺陷的修补方法予以执行,相关工序需报验

的,应及时报验,关键工序修补时应在项目部人员旁站的情况下进行;

5、修补完成后,应上报项目进行验收,

6、对每一次的质量缺陷应及时对产生原因进行分析和总结,尽可能的避

免二次甚至多次出现相关质量缺陷。

交底人

接受交底人

会签栏

质量

安全

生产

时间

时间

时间

编制

审核

签发

时间

时间

时间