钢板焊缝超声探伤实验.docx

《钢板焊缝超声探伤实验.docx》由会员分享,可在线阅读,更多相关《钢板焊缝超声探伤实验.docx(8页珍藏版)》请在冰豆网上搜索。

钢板焊缝超声探伤实验

钢板焊缝超声探伤实验

本章内容主要包括超声波探伤实验仪器调校、现场探伤、相应的探伤缺陷评定、缺陷产生原因分析和相应的缺陷处理方法。

5.1超声波探伤实验仪器调校

5.1.1超声波探伤实验设备

超声波探伤实验使用的探伤仪为PXUT—3200C型全数字智能超声波探伤仪。

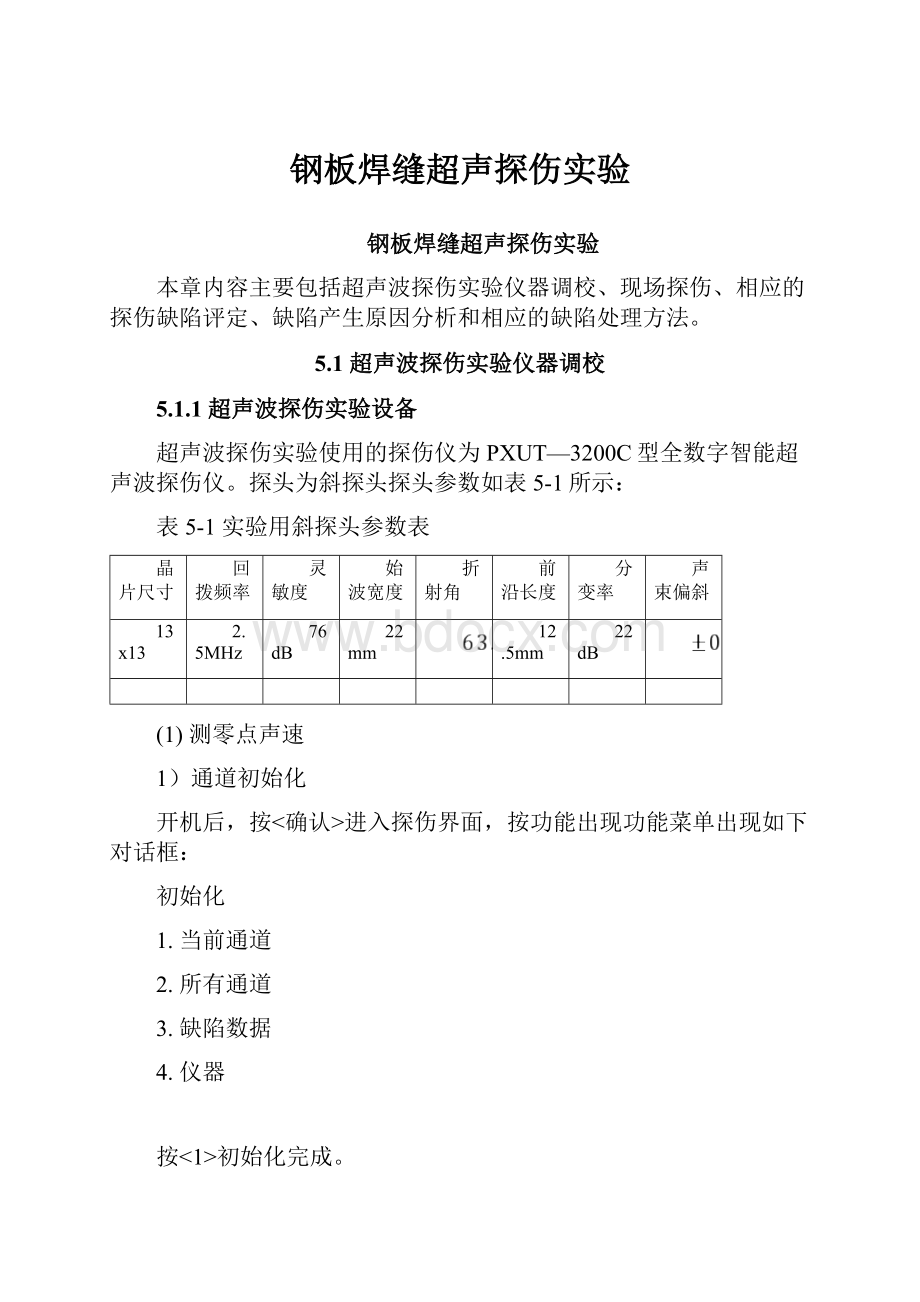

探头为斜探头探头参数如表5-1所示:

表5-1实验用斜探头参数表

晶片尺寸

回拨频率

灵敏度

始波宽度

折射角

前沿长度

分变率

声束偏斜

13x13

2.5MHz

76dB

22mm

12.5mm

22dB

(1)测零点声速

1)通道初始化

开机后,按<确认>进入探伤界面,按功能出现功能菜单出现如下对话框:

初始化

1.当前通道

2.所有通道

3.缺陷数据

4.仪器

按<1>初始化完成。

2)按<通道|设置>进入如下对话框:

1.探头类型:

斜探头

2.探头频率:

2.5MHz

3.晶片尺寸:

13*13

4.折射角:

2

5.工件声速:

3230m/s

6.探头前沿:

12.5mm

输入探头原始参数(如上)按<确认>生效。

3)按<零点|调校>两次出现如下对话框:

1.测零点声速

2.测折射角

3.制作DAC

4.制作AVG

按<1>进入零点调校出现如下对话框:

1.预置工件声速:

3230m/s

2.一次回波声程:

50mm

3.两次回波声程:

100mm

按确认键开始测试

按<确认>键开始测试。

将探头放在

W试块上并移动,使R50回波处于门内(波高约为80%)按<确认>键保持探头位置不变待R100回波波高在波门内且稳定时再次按<确认>键,屏幕出现“探头只一次反射体水平距离”。

用直尺测出探头到R50圆弧的水平距离为33mm,输入仪器并按<确定>键,按存储。

测零点声速完成。

示意图如图5-1所示,波形图如图5-2所示。

图5-1测零点声速示意图

图5-2测零点声速波形图

(2)测折射角

按<零点|调校>两次出现如下对话框:

1测零点声速

2.测折射角

3.制作DAC

4.制作AVG

按<2>开始测折射角,屏幕出现提示“先测零点声速?

y|n”,按,出现如下对话框:

1.目标反射体直径:

50mm

2.反射体中心深度:

30mm

3.标称K值折射角:

2

按确认键开始测试

将探头放在

W试块上,移动探头使Φ50孔的最高回波出现在波门内,按<确认>仪器算出K值和折射角按存储。

示意图如图5-3所示,波形图如图5-4所示

图5-3测折射角示意图

图5-4测折射角波形图

(3)制作DAC曲线

按<零点|调校>两次出现如下对话框:

1.测零点声速

2.测折射角

3.制作DAC

4.制作AVG

1.最大深度:

50mm

2.反射体直径:

3mm

3.反射体长度:

40mm

按确认键开始测试

按<3>,屏幕左上角出现“先测零点K值?

y|n”,按,屏幕出现如下对话框:

按<确认>后将探头在RB-2试块上移动(如图5-5),仪器自动调节增益使身为10mm孔的最高回波在40%~80%之间,在参数区有“DAC”提示时,按<加号>键,让光标移至10mm孔的回波上,按<确认>键确认此回波;再次移动探头,寻找深30mm孔的最高回波,按<加号>键,让光标移至30mm孔的回波上,按<确认>键确认此回波;同样确认40mm深孔的波高,各点采集完成经确认存储后,DAC曲线制作完成。

制作过程如图5-6a、6-6b、6-6c、6-6d所示

图5-5RB-2制作DAC曲线示意图

(a)

(b)

(c)

(d)

图5-6制作DAC曲线波形图

(4)其他参数输入

按<设置>键,将所测前沿值输入,按<确认>键。

按<选项>键,判废偏移输入2dB,定量偏移输入-6dB,评定偏移输入-12dB。

根据板厚为12mm,对话框输入如下:

1.声程标度:

水平

2.表面补偿:

3dB

3.工件厚度:

12mm

4.选打印机:

EpsonLQ300K

5.判废线RL:

-2dB

6.定量线SL:

-12dB

7.评定线EL:

-18dB

DAC曲线如图5-7所示

图5-7DAC曲线

至此,仪器调试完成,开始进行现场探伤。