2衬胶管道制作安装施工方案.docx

《2衬胶管道制作安装施工方案.docx》由会员分享,可在线阅读,更多相关《2衬胶管道制作安装施工方案.docx(19页珍藏版)》请在冰豆网上搜索。

2衬胶管道制作安装施工方案

衬胶管道制作、安装施工方案

1、工程概况及特点分析

1.1工程概况

磷酸装置衬胶管道一般为现场制作、预安装、外委衬胶、成品管二次安装。

衬胶管道主要分布在真空框架,反应洗涤工序一洗塔、二洗塔与反应风机、过滤风机之间。

最大直径DN1600,最小直径DN50,各种衬胶管道总量约420米,包括直管段、大小头、弯头、三通(四通)等。

1.2施工特点分析:

1)衬胶管道为低压管,管道口径大,

2)工作内容包括:

管件现场拼接组队(DN≤600时采用成品管件)、焊接、法兰焊接、打磨、预安装、水压试验、衬胶、成品件二次安装;

3)衬胶管道全采用法兰式连接,焊接、打磨工作量大,制作精度要求高;

4)部分管道口径大,安装作业的高度高,高空作业量大,安全风险大。

5)由于管道内壁及法兰面需衬胶,打磨精度要求高;

6)成品管二次安装时,由于内壁已衬胶,不得在管道及设备上动火、加热、敲打;

7)法兰面衬胶处容易受到损坏,运输、吊装保护困难;

8)管道法兰连接,且穿过楼板孔洞,组对困难。

9)调整段位置选择正确、预留量适宜,过长浪费材料。

10)由于衬胶管道需进行二次安装、水压试验时的一次连接组对,共三次相连,螺栓有三次紧固,人工使用量大,必要时,采用气动扳手进行紧固。

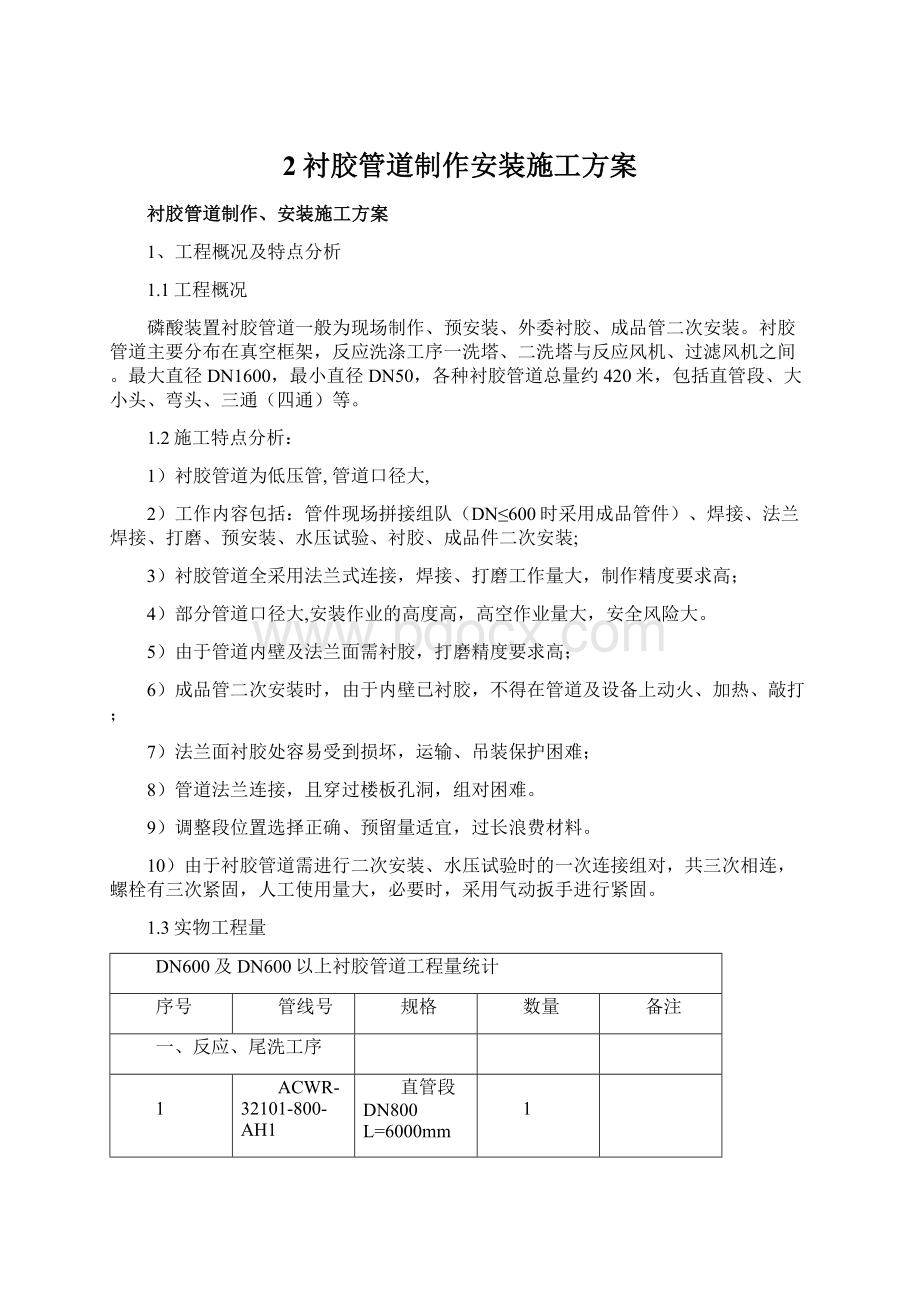

1.3实物工程量

DN600及DN600以上衬胶管道工程量统计

序号

管线号

规格

数量

备注

一、反应、尾洗工序

1

ACWR-32101-800-AH1

直管段DN800L=6000mm

1

直管段DN800L=4420mm

1

2

PG-32101-1500-AH1

110°弯头DN1500L=2664mm*2181mm

1

直管段DN1500L=4034mm

1

70°弯头DN1500L=1074mm*924mm

1

直管段DN1500L=3673mm

1

90°弯头DN1500L=1530mm*1530mm

1

直管段DN1500L=2343mm

1

3

PG-32102-1500-AH1

90°弯头DN1500L=1530mm*1530mm

1

90°弯头DN1500L=1965mm*1530mm

1

直管段DN1500L=2343mm

1

90°弯头DN1500L=2725mm*1530mm

1

4

PG-32103-1400-AH1

直管段DN1400L=2060mm

1

90°弯头DN1400L=1430mm*2225mm

1

5

VG-32102-1600-AH2

45°弯头DN1600L=1697mm*3717mm

1

6

VG-32103-1000-AH2

直管段DN1000L=5123mm

1

45°弯头DN1000L=642mm*642mm

1

连接三通DN1000L=2657mm

1

直管段DN1000L=3200mm

1

直管段DN1000L=5118mm

1

直管段DN1000L=6000mm(5)

5

直管段DN1000L=1759mm

1

90°弯头DN1000L=1026mm*1026mm

1

90°弯头DN1000L=1026mm*1026mm

1

7

VG-32104-1000-AH2-1

直管段DN1000L=6000mm

1

直管段DN1000L=5753mm

1

90°弯头DN1000L=1026mm*1026mm

1

90°弯头DN1000L=1026mm*1795mm

1

8

VG-32104-1000-AH2-2

直管段DN1000L=3749mm

1

直管段DN1100L=310mm

1

二、过滤工序

1

PG-33101-600-AH1-1

45°弯头DN600L=391mm*391mm

1

45°弯头DN600L=391mm*1300mm

1

45°弯头DN600L=415mm*829mm

1

异径三通DN600*500L=1160mm*530mm

4

直管段DN600L=830mm

1

2

PG-33101-600-AH1-2

直管段DN600L=2178mm

1

45°弯头DN600L=391mm*391mm

4

90°弯头DN600L=1280mm*620mm

1

90°弯头DN600L=620mm*670mm

1

直管段DN600L=1685mm

1

直管段DN600L=4380mm

1

直管段DN600L=6000mm

1

直管段DN600L=2113mm

1

直管段DN600L=6000mm

1

直管段DN600L=1055mm

1

3

PG-33102-500-AH1

直管段DN500L=1903mm

1

4

PG-33103-500-AH1

直管段DN500L=1400mm

1

5

PG-33104-500-AH1

直管段DN500L=1400mm

1

6

PG-33105-500-AH1

直管段DN500L=1900mm

1

7

PG-33106-700-AH1

90°弯头DN700L=721mm*721mm

3

直管段DN700L=4239mm

1

直管段DN700L=1046mm

1

8

PG-33201-600-AH1-1

45°弯头DN600L=415mm*829mm

1

45°弯头DN600L=391mm*1380mm

1

异径三通DN600*500L=1160mm*530mm

4

直管段DN600L=830mm

1

9

PG-33201-600-AH1-2

45°弯头DN600L=391mm*391mm

1

90°弯头DN600L=619mm*620mm

3

90°弯头DN600L=669mm*620mm

1

直管段DN600L=1450mm

1

直管段DN600L=3920mm

1

直管段DN600L=2845mm

1

直管段DN600L=6000mm

2

直管段DN600L=1055mm

1

3

PG-33202-500-AH1

直管段DN500L=1903mm

1

4

PG-33203-500-AH1

直管段DN500L=1398mm

1

5

PG-33204-500-AH1

直管段DN500L=1147mm

1

6

PG-33205-500-AH1

直管段DN500L=1903mm

1

7

PG-33206-700-AH1

90°弯头DN700L=721mm*721mm

3

直管段DN700L=4060mm

1

直管段DN700L=1046mm

1

8

VG-32103-1000-AH2-2

45°弯头DN1000L=977mm*2202mm

1

90°弯头DN1000L=1026mm*1026mm

2

直管段DN1000L=6000mm

3

2、编制依据

1)五环提供的图纸及设计说明

2)国家规范及验收标准

序号

标准号

标准名称

1

GB50236-2011

现场设备、工业管道焊接工程施工及验收规范

2

HG/T20678-2000

衬里钢壳设计技术规定

3

GB50184-2011

工业金属管道工程质量检验评定标准

4

GB50235-2010

工业金属管道工程施工及验收规范

5

HG20225-95

化工金属管道工程施工及验收规范

6

HGJ229-91

工业设备、管道防腐蚀工程施工及验收规范

3)我公司同类工程施工经验。

3、施工准备

1)审图

管道专业工程师在进行图纸自审的前提下,会同设计人员做好施工图纸会审,了解设计意图,明确工艺流程,确定关键部位和主要的安装质量控制点,并就设计图纸和设计文件中存在的问题进行分析,共同确定具有针对性的解决办法。

2)技术交底

技术人员向施工人员进行技术交底。

施工人员必须熟悉图纸、设计文件技术要求及规范标准要求。

3)机具检查

对施工所需要的机具进行清点核实,查看施工设备、机具是否完好,各种电动机具是否运转正常,安全可靠。

检测工具是否齐全、完好,发现问题及时更换或维修。

4、材料检验

1)成品管材必须具有制造厂的合格证书及化学成分分析结果、力学性能结果。

2)对成品管材管端面与管中心线垂直度进行检查。

3)检验合格的成品管材按规格分别放置,妥善保管,对检查不合格的管材进行修整,修整后仍不符合要求的管材按废料处理。

4)法兰验收执行相应标准。

5、衬胶管道制作

5.1衬胶管道管段下料及管件制作

1)根据施工图纸及现场实际情况,预制过程中,要合理确定固定段和调整段,还应留有一定安装余量,以便预安装调整。

2)平焊法兰与管子的焊接应符合HG20605的规定,如图1

如图1

3)管件制作应先放样,再下料,下料要求应准确。

弯头角度及三通的主支管交叉角度应符合设计要求。

4)对于拼接的管件,拼接焊缝应符合规范要求。

5)内焊缝焊接后,应对外缝先行气刨清根,砂轮机打磨至出现金属光泽,然后再焊接,确保不夹渣、能焊透。

6)外焊缝焊接完成后,应及时对飞溅、焊瘤进行处理。

5.2衬胶管段及其管件的制作安装要求

1)卷板管非标弯头下料的方式可参照五环的材控文件MC-09。

2)大型真空管线中的弯头制作,由于管径大且须衬胶,对预制要求较高,制作过程中必须执行《钢制有缝对焊管件》、《衬胶钢管和管件》的要求,焊接处必须打磨成圆滑过渡以满足衬胶要求,在进行衬胶前钢管和管件内表面必须进行除锈处理,处理后的表面应符合GB8923的Sa2½级要求。

3)管段与法兰焊接时,法兰面与管段中心线必须垂直,但设计不垂直时,其角度必须与设计相符。

4)所有衬胶管和其它内衬材料管段、管件,全部制成法兰连接,并一次制作到位,不允许留有任何焊口。

5)衬胶管道焊接后内表面必须进行处理,管道内表面、焊缝及法兰内环与管端焊接处应进行打磨,打磨到符合衬胶喷砂的技术要求(管道金属基体表面不得有伤痕、气孔、夹渣、重叠皮、严重腐蚀斑点;加工表面必须平整,凸出不高于0.5mm,凹下不超过0.2mm;焊缝要平整、无气孔、焊瘤和夹渣。

焊缝要打磨平滑,阳角焊缝R≥5㎜,阴角焊缝R≥10㎜)。

打磨完毕,应通过业主、监理及技术人员进行的三方验收。

5.3衬胶管道的焊接

1)直管段环缝的焊接为了保证衬胶面的焊缝表面形状、尺寸和质量,降低焊工碳弧气刨清根时的劳动强度。

管件均采用先焊管内焊缝,外部用碳弧气刨清根后焊接外焊缝的方法。

环缝在立焊位置焊接,内纵缝平焊盖面时要严格控制焊接电流和运条速度,防止产生连续咬边和较高的焊缝余高。

在横焊位置焊接纵缝时,使用φ3