焊缝基本知识.docx

《焊缝基本知识.docx》由会员分享,可在线阅读,更多相关《焊缝基本知识.docx(24页珍藏版)》请在冰豆网上搜索。

焊缝基本知识

焊缝基本常识

一、焊接接头及类型

用焊接方法连接的接头称为焊接接头(简称为接头)。

它由焊缝、熔合区、热影响区及

其邻近的母材组成。

在焊接结构中焊接接头起两方面的作用,第一是连接作用,即把两焊件

连接成一个整体;第二是传力作用,即传递焊件所承受的载荷。

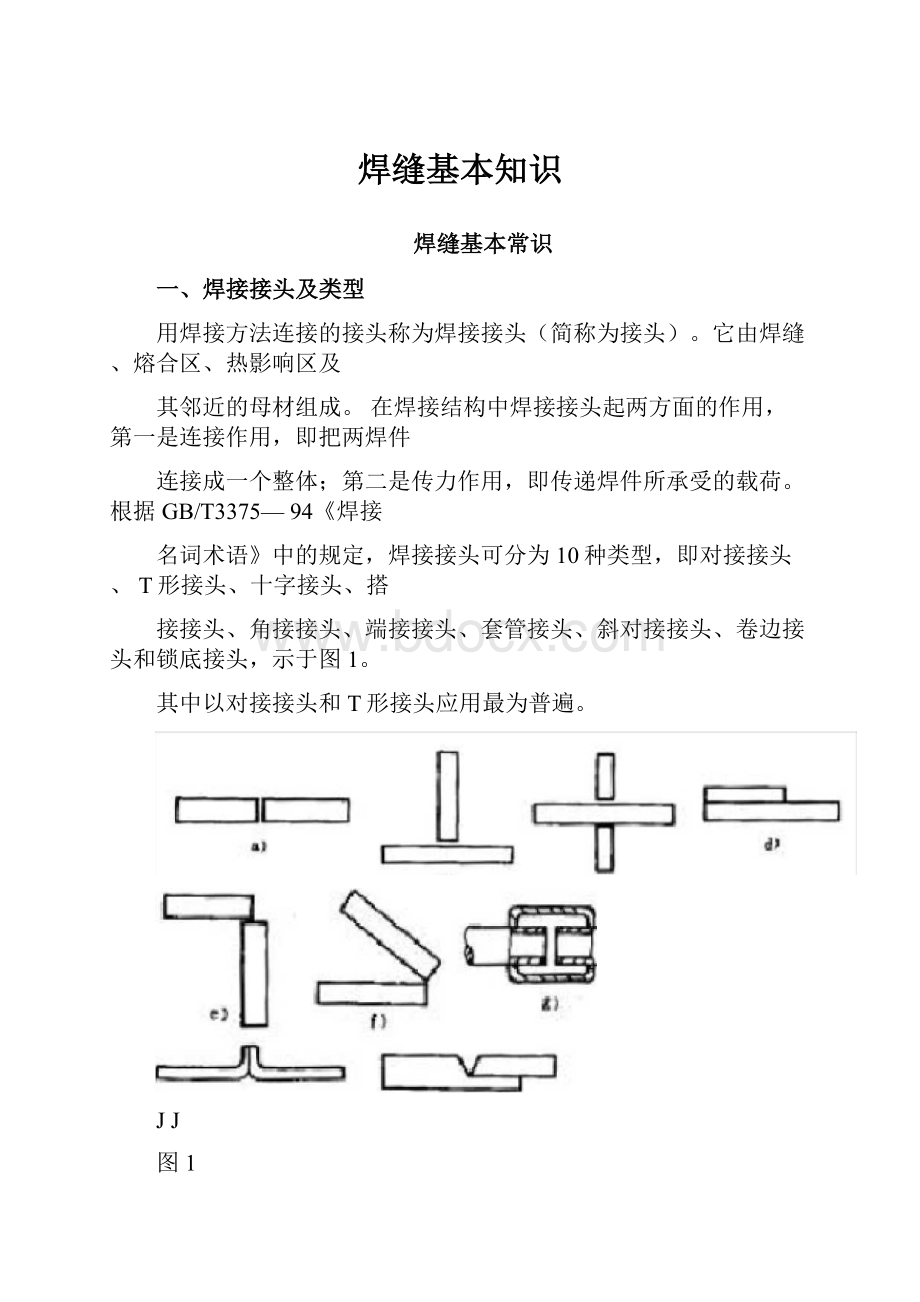

根据GB/T3375—94《焊接

名词术语》中的规定,焊接接头可分为10种类型,即对接接头、T形接头、十字接头、搭

接接头、角接接头、端接接头、套管接头、斜对接接头、卷边接头和锁底接头,示于图1。

其中以对接接头和T形接头应用最为普遍。

JJ

图1

訂对播按棗h}T幣隹天c)十宇按头d)按头c)帶按

接黃0箱接裁头Q鑒曽建头h)鋼対建建天i)祝边搓头

j)槿底接樓

二、焊缝坡口基本形式

根据设计或工艺需要,将焊件的待焊部位加工成一定几何形状的沟槽称为坡口。

开坡口

的目的是为了得到在焊件厚度上全部焊透的焊缝。

坡口的形式由GB985—88《气焊、手工电

弧焊及气体保护焊焊缝坡口的基本形式与尺寸》、GB986-88《埋弧焊焊缝坡口的基本形式

及尺寸》标准制定的:

常用的坡口形式有I形坡口、Y型坡口、带钝边U形坡口、双丫形坡

口、带钝边单边V形坡口等,见图2。

=二尸匕口

>a厂

#)

图2

a}口b)c)

d)5iY®tt口t)带擁边单边V晤址口

三、坡口几何尺寸的参数及作用

1)坡口面,焊件上所开坡口的表面称为坡口面,见图3。

B3

2)坡口面角度和坡口角度,焊件表面的垂直面与坡口面之间的夹角称为坡口面角度,

两坡口面之间的夹角称为坡口角度,见图4。

开单面坡口时,坡口角度等于坡口面角度;开双面对称坡口时,坡口角度等于两倍的坡口面角度。

坡口角度(或坡口面角度)应保证焊条能自由伸入坡口内部,不和两侧坡口面相碰,但角度太大将会消耗太多的填充材料,并降低劳动生产率。

3)根部间隙,焊前,在接头根部之间预留的空隙称为根部间隙。

亦称装配间隙。

根部

间隙的作用在于焊接底层焊道时,能保证根部可以焊透。

因此,根部间隙太小时,将在根部

产生焊不透现象;但太大的根部间隙,又会使根部烧穿,形成焊瘤。

4)钝边,焊件开坡口时,沿焊件厚度方向未开坡口的端面部分称为钝边。

钝边的作用

是防止根部烧穿,但钝边值太大,又会使根部焊不透。

5)根部半径,U形坡口底部的半径称为根部半径。

根部半径的作用是增大坡口根部的横向空间,使焊条能够伸入根部,促使根部焊透。

四、丫形、带钝边U形、双丫形三种坡口各自的优缺点

当焊件厚度相同时,三种坡口的几何形状见图5。

图5

«)口b)帯純边U懲壤口c)双Y影垓口

Y形坡口:

1)坡口面加工简单。

2)可单面焊接,焊件不用翻身。

3)焊接坡口空间面

积大,填充材料多,焊件厚度较大时,生产率低。

4)焊接变形大。

带钝边U形坡口:

1)可单面焊接,焊件不用翻身。

2)焊接坡口空间面积大,填充材料少,焊件厚度较大时,生产率比Y形坡口高。

3)焊接变形较大。

4)坡口面根部半径处加工困难,因而限制了此种坡口的大量推广应用。

双Y形坡口:

1)双面焊接,因此焊接过程中焊件需翻身,但焊接变形小。

2)坡口面加

工虽比Y形坡口略复杂,但比带钝边U形坡口的简单。

3)坡口面积介于Y形坡口和带钝边U形坡口之间,因此生产率高于Y形坡口,填充材料也比Y形坡口少。

五、常用的垫板接头形式及优缺点

在坡口背面放置一块与母材成分相同的垫板,以便焊接时能得到全焊透的焊缝,根部又

不致被烧穿,这种接头称为垫板接头。

常用的垫板接头形式有:

I形带垫板坡口、V形带垫

板坡口、Y形带垫板坡口、单边V形带垫板坡口等见图6。

rh厂1

1」

1

/1

If

L—J

c)

d)

圈6

a)I靈费塾麓坡口fa)V形带垫板壊口

c)Y理带蟻板轴口扪单SIV龄带架梅箱口

垫板接头的操作技能比单面焊双面成形简单,容易掌握,常用于背面无法施焊(如小直

径圆筒环缝、夹套容器环缝)的场合,缺点是当垫板和筒体的椭圆度不一致时,两者之间装

配在一起时局部会留有缝隙,焊接时,熔渣流入此缝隙时无法上浮,因此易形成夹渣。

六、焊件对接时的技术要求

焊件对接时的要求如下:

1)不同厚度钢板对接时,如果两侧钢板厚度相差太大,则连接后由于连接处的截面变

化较大,将会引起严重的应力集中。

所以对于重要的焊接结构,如压力容器,应对厚板进行

削薄。

根据有关技术标准规定:

当薄板厚度W10mm两板厚度差超过3mm或当薄板厚度〉

10mm两板厚度差大于薄板厚度的30%或超过5m时,对厚板边缘应进行削薄,削薄的长度

图7

SL2>35-阳

2)直线形焊件和曲线形焊件对接时,焊缝正好处于交界处,产生较大的焊接应力,成

为整个结构的薄弱面。

为此,对接处的曲线形焊件应有一直段部分,便于焊缝处于平对接位

置见图8。

图8

訂蛇瞬誓的连揺b)容維封头■体的逹擴

七、焊缝的种类。

焊接后焊件中所形成的结合部分称为焊缝。

塞焊缝和端接焊缝四种。

1)对接焊缝:

构成对接接头的焊缝称为对接焊缝。

对接焊缝可以由对接接头形成,也可以由T形接头(十字接头)形成,后者是指开坡口后进行全焊透焊接而焊脚为零的焊缝,见图9。

图9

醉播產头辭贞的討糕评sib)T舫接丢車dt停討楼澤尊

2)角焊缝:

两焊件接合面构成直交或接近直交所焊接的焊缝,见图10。

同时由对接焊缝和角焊缝组成的焊缝称为组合焊缝,T形接头(十字接头)开坡口后进

行全焊透焊接并且具有一定焊脚的焊缝,即为组合焊缝,坡口内的焊缝为对接焊缝,坡口外

连接两焊件的焊缝为角焊缝,见图11。

3)塞焊缝:

是指两焊件相叠,其中一块开有圆孔,然后在圆孔中焊接所形成的填满圆孔的焊缝,见图12a。

图12

書卸整b)旬I度弹镇

4)端接焊缝:

构成端接接头的焊缝,见图12b。

八、对接焊缝几何形状的参数

表示对接焊缝几何形状的参数有焊缝宽度、余高、熔深,见图13。

图13

1)焊缝宽度:

指焊缝表面与母材的交界处称为焊趾。

而单道焊缝横截面中,两焊趾之间的距离称为焊缝宽度。

2)余高:

指超出焊缝表面焊趾连线上面的那部分焊缝金属的高度称为余高。

焊缝的余

高使焊缝的横截面增加,承载能力提高,并且能增加射线摄片的灵敏度,但却使焊趾处会产生应力集中。

通常要求余高不能低于母材,其高度随母材厚度增加而加大,但最大不得超过3mm

3)熔深:

在焊接接头横截面上,母材熔化的深度称为熔深。

一定的熔深值保证了焊缝

和母材的结合强度。

当填充金属材料(焊条或焊丝)一定时,熔深的大小决定了焊缝的化学万分。

不同的焊接方法要求不同的熔深值,例如堆焊时,为了保持堆焊层的硬度,减少母材

对焊缝的稀释作用,在保证熔透的前提下,应要求较小的熔深。

九、角焊缝几何形状的参数

根据角焊缝的外表形状,可将角焊缝分成两类:

焊缝表面凸起带有余高的角焊缝称为凸角焊缝;焊缝表面下凹的角焊缝称为凹角焊缝,见图14。

表示角焊缝几何形状的参数有焊脚、角焊缝凸度和角焊缝凹度。

1.5耐

凶(b>w)

图71飞n會箱焊犍戡廁

1)焊脚:

角焊缝的横截面中,从一个焊件上的焊趾到另一个焊件表面的最小距离称为焊脚。

焊脚值决定了两焊件的结合强度,它是最主要的一个参数。

2)凸度:

凸角焊缝截面中,焊趾连连线与焊缝表面之间的最大距离。

3)凹度:

凹角焊缝横截面中,焊趾连线与焊缝表面之间的最大距离。

十、焊缝成形系数

熔焊时,在单道焊缝横截面上焊缝宽度(c)与焊缝计算厚度(s)的比值称为焊缝成形系数,即焊缝成形系数=-

s

焊缝宽度和焊缝计算厚度在各种接头中的表示见图15。

焊缝成形系数小时形成窄而深

的焊缝,在焊缝中心由于区域偏析会聚集较多的杂质,抗热裂纹性能差,所以形成系数值不

能太小,如自动埋弧焊时焊缝的成形系数要大于1.3,即焊缝的宽度至少为焊缝计算厚度的

1.3倍。

十一、焊接工艺参数对焊缝形状的影响

焊接时,为保证焊接质量而选定的诸物理量(例如,焊接电流、电弧电压、焊接速度、线能量等)的总称为焊接工艺参数。

工艺参数对焊缝形状的影响如下:

1)焊接电流当其它条件不变时,增加焊接电流,焊缝厚度和余高都增加,而焊缝宽

度则几乎保持不变(或略有增加),见图16a。

圈16

却接业地科胖•胚妆的b)f电爪则好履舉秋舸豪鞘

wicvjr时炜規雁轶妁■输

i麻电用w-off

2)电弧电压当其它条件不变时,电弧电压增大,焊缝宽度显著增加,而焊缝厚度和

余高略有减少,见图16b。

3)焊接速度当其它条件不变时,焊接速度增加,焊缝宽度、焊缝厚度和余高都减少,

见图16c。

焊接电流、电弧电压和焊接速度是焊接时的三大焊接工艺参数,选用时,应当考虑到这

三者之间的相互适当配合,才能得到形状良好符合要求的焊缝。

十二、焊接位置

熔焊时,焊件接缝所处的空间位置称为焊接位置,可用焊缝倾角和焊缝转角来表示。

焊缝轴线与水平之间的夹角称为焊缝倾角,见图21a。

通过焊缝轴线的垂直面与坡口的等分平面之间的夹角称为焊缝转角,见图21b。

十三、平焊、立焊、横焊、仰焊和全位置焊

根据焊缝倾角和焊缝转角大小的不同数值,可将焊接位置分为平焊、立焊、横焊和仰焊

四种。

1)平焊:

焊缝倾角0°〜5、焊缝转角0°〜10°的焊接位置称为平焊位置,见图22a。

在平焊位置进行的焊接就称为平焊。

10

15

2)立焊:

焊缝倾角80°〜90°、焊缝转角0°〜180°的焊接位置称为立焊位置,见图

十四、船形焊及其优点?

图23

船形焊相当于开90°角Y形坡口内的水平对接焊,焊后焊缝成形光滑美观,一次焊成的焊脚尺寸范围较宽,对焊工的操作技能要求也较低,但一次焊成的焊缝凹度较大。

调节a角即可调节底板和腹板内熔合面积的分配比例。

当S1=32时,取a=31=32=45°。

十五、焊缝的外部缺陷

焊缝感观应达到:

外形均匀、成型较好,焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清除干净。

1.焊缝增强过高:

焊道盖面层高出母材表面很多,如图2-20所示,当焊接坡口的角度

开得太小或焊接电流过小时,均会出现这种现象。

焊件焊缝的危险平面已从M-M平面过渡到熔合区的N-N平面,由于应力集中易发生破坏,因此,要求将焊缝的增强高铲平。

2.焊缝过凹:

焊缝根部向上收缩低于母材下表面时称为内凹,焊缝盖面低于母材上表面时称为下陷。

如图2-21所示,因焊缝工作截面的减小而使接头处的强度降低。

匿站毗痒熒増匿过强图2TI焊裟过凹

3.焊缝咬边:

在母体与焊缝熔合线附近因为熔化过强也会造成熔敷金属与母体金属的过渡区形成凹陷,即是咬边。

根据咬边处于焊缝的上下面,可分为外咬边(在坡口开口大的一面)和内咬边(在坡口底部一面)。

咬边也可以说是沿焊缝边缘低于母材表面的凹槽状缺陷。

如图2-22所示。

它不仅减少了接头工作截面,而且在咬边处造成严重的应力集中。

4.焊瘤:

焊缝根部的局部突出,这是焊接时熔化金属流到溶池边缘未溶化的工件上,

堆积形成焊瘤,它与工件没有熔合,见图2-23。

焊瘤对静载强度无影响,但会引起应力集

中,使动载强度降低。

5.

2-24所示。

烧

烧穿:

当母体金属熔化过度时造成的穿透(穿孔)即为烧穿。

如图穿是指部分熔化金属从焊缝反面漏出,甚至烧穿成洞,它使接头强度下降。

焊缝的咬边阡惟宙尸出班詹

6.溢流:

焊缝的金属熔池过大,或者熔池位置不正确,使得熔化的金属外溢,外溢的金属又与母材熔合。

7.弧坑:

电弧焊时在焊缝的末端(熄弧处)或焊条接续处(起弧处)低于焊道基体表面的凹坑,在这种凹坑中很容易产生气孔和微裂纹。

8.焊偏:

在焊缝横截面上显示为焊道偏斜或扭曲。

以上缺陷存在于焊缝的外表,肉眼就能发现,并可及时补焊。

如果操作熟练,一般是可

以避免的。

內凹

咬边

加强高过蔷

溢渍

焊偏

十六、焊缝的内部缺陷

1.未焊透:

未焊透是指工件与焊缝金属或焊缝层间局部未熔合的一种缺陷(母体金属

接头处中间(X坡口)或根部(V、U坡口)的钝边未完全熔合在一起而留下的局部未熔合)

未焊透减弱了焊缝工作截面,造成严重的应力集中,大大降低接头强度,它往往成为焊缝开

裂的根源。

2.夹渣:

熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔

渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣

或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材

交界处,也可能存在于焊缝内。

另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊

时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。

夹渣减少了焊缝工作截

面,造成应力集中,会降低焊缝强度和冲击韧性。

3.气孔:

在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝

固前未来得及逸出而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气

孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时

间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其应力集中趋势没

有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝

的强度降低。

若有穿透性或连续性气孔存在,会严重影响焊件的密封性。

4.未熔合:

固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

5.裂纹:

焊接过程中或焊接以后,在焊接接头区域内所出现的金属局部破裂叫裂纹。

焊缝金属从熔化状态到冷却凝固的过程经过热膨胀与冷收缩变化,有较大的冷收缩应力存

在,而且显微组织也有从高温到低温的相变过程而产生组织应力,更加上母材非焊接部位处

于冷固态状况,与焊接部位存在很大的温差,从而产生热应力等等,这些应力的共同作用一

旦超过了材料的屈服极限,材料将发生塑性变形,超过材料的强度极限则导致开裂。

裂纹的

存在大大降低了焊接接头的强度,并且焊缝裂纹的尖端也成为承载后的应力集中点,成为结

构断裂的起源。

裂纹可能产生在焊缝上,也可能产生在焊缝两侧的热影响区。

有时产生在金

属表面,有时产生在金属内部。

通常按照裂纹产生的机理不同,可分为热裂纹和冷裂纹两类。

(1)热裂纹热裂纹是在焊缝金属中由液态到固态的结晶过程中产生的,大多产生在焊

缝金属中。

其产生原因主要是焊缝中存在低熔点物质(如FeS,熔点1193C),它削弱了

晶粒间的联系,当受到较大的焊接应力作用时,就容易在晶粒之间引起破裂。

焊件及焊条内

含S、Cu等杂质多时,就容易产生热裂纹。

热裂纹有沿晶界分布的特征。

当裂纹贯穿表面

与外界相通时,则具有明显的氢化倾向。

(2)冷裂纹冷裂纹是在焊后冷却过程中产生的,大多产生在基体金属或基体金属与焊

缝交界的熔合线上。

其产生的主要原因是由于热影响区或焊缝内形成了淬火组织,在高应力

作用下,引起晶粒内部的破裂,焊接含碳量较高或合金元素较多的易淬火钢材时,最易产生

冷裂纹。

焊缝中熔入过多的氢,也会引起冷裂纹。

裂纹是最危险的一种缺陷,它除了减少承载截面之外,还会产生严重的应力集中,在使

用中裂纹会逐渐扩大,最后可能导致构件的破坏。

所以焊接结构中一般不允许存在这种缺陷,一经发现须铲去重焊。

P)沖〉〉〉

单个岂孔童集岂乩锻狀气孔

报部未焊透中间未焊透坡面稅熔合层间未熔合

纵向裂纹(热裂纹)橫向舉纹夹淹夹渣

(冷裂皱、热影响区裂纹)

十七、焊缝的计算厚度

■

全焊透的对接焊缝及对接与角接组合焊缝,双面焊时反面应清根后焊接,加垫板单面焊

当坡口形状、尺寸符合本规程表422〜424的要求时,可按全焊透计算。

其计算厚度he

应为坡口根部至焊缝表面(不计余高)的最短距离。

分焊透焊缝的计算厚度he应符合表432的规定。

V形坡口a》60°及U、J形坡口,当坡口尺寸符合表425〜4.2.7的规定时,焊缝计算

厚度he应为坡口深度H。

开坡口的部分焊透对接焊缝及对接与角接组合焊缝,其焊缝计算厚度

he(见图432)应

根据焊接方法、坡口形状及尺寸、焊接位置不同,分别对坡口深度

卜进行折减。

各种类型部

图4.3.2部甘焊透的对接婵魅皿对接与竟接纽合焊缝汁尙卑度小意

示竜图号

坡口陋式

烬按方法

t

(nm)

J

〔0】

b

(csim)

P

(mm)

位置

焊■计算厚

度ZTrCmm)

4.320)

1曲坡口

T工

电弧炸

3

1**1.5

金部

f-1

表4.3.2部分焊透的对接焊燼及对接与角接组合弭缝计算厚度

续表

示盍图号

坡LI形式

焊按力仏

t

(mm)

a

C)

b

imm)

P

(mm)

焊接

焊縫il算厚

JkAf(mn)

3.2(b)

I形坡口

贰而灼

手T

电豪焊

A3,W6

/

2

全部

t

2

4.3.2(e)

I形坡口

双而炸

f-I:

电膜焊

A3,W6

t

2

全部

3—t

4

A.3.2(d)

L形坡LI

F1

电!

WP

N6

45°

0

3

全部

H~3

•1.3.2(d)

L形坡口

P体

夕6

45°

3

F.H

H

保护焊

0

v\0

+3

4・32(Q

L形坡口

埋弧焊

勿2

F

H

60°

0

6

H

用3

4.3.2

(6、(/)

K形坡门

fr

电弧堺

N8

45°

0

3

全部

4.3.2

K形坡1」

气体

M12

45*

0

3

F.H

"■建

(e).(/)

保护焊

¥•0

H讥-6

4.3.2

(e).(/)

K形坡口

埋罠焊

M20

60・

0

6

F