巨型桁架的制作要点.docx

《巨型桁架的制作要点.docx》由会员分享,可在线阅读,更多相关《巨型桁架的制作要点.docx(11页珍藏版)》请在冰豆网上搜索。

巨型桁架的制作要点

巨型桁架的制作要点

1钢桁架的运输分段情况

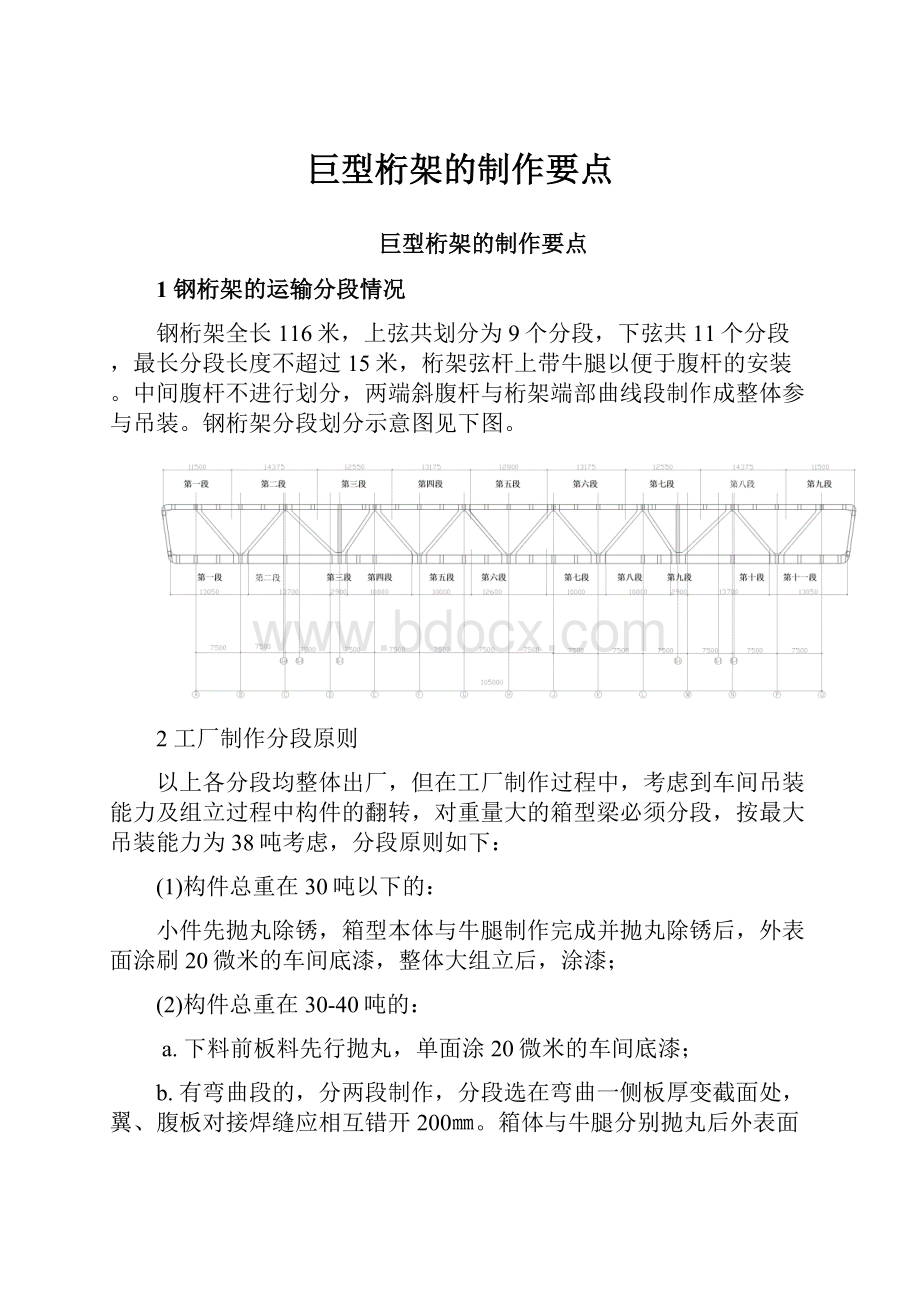

钢桁架全长116米,上弦共划分为9个分段,下弦共11个分段,最长分段长度不超过15米,桁架弦杆上带牛腿以便于腹杆的安装。

中间腹杆不进行划分,两端斜腹杆与桁架端部曲线段制作成整体参与吊装。

钢桁架分段划分示意图见下图。

2工厂制作分段原则

以上各分段均整体出厂,但在工厂制作过程中,考虑到车间吊装能力及组立过程中构件的翻转,对重量大的箱型梁必须分段,按最大吊装能力为38吨考虑,分段原则如下:

(1)构件总重在30吨以下的:

小件先抛丸除锈,箱型本体与牛腿制作完成并抛丸除锈后,外表面涂刷20微米的车间底漆,整体大组立后,涂漆;

(2)构件总重在30-40吨的:

a.下料前板料先行抛丸,单面涂20微米的车间底漆;

b.有弯曲段的,分两段制作,分段选在弯曲一侧板厚变截面处,翼、腹板对接焊缝应相互错开200㎜。

箱体与牛腿分别抛丸后外表面涂刷20微米的车间底漆,然后进行大组立,整体涂底漆(中间漆)后出厂;

c.直梁整体制作,箱体与牛腿分别抛丸后外表面涂刷20微米的车间底漆,然后进行大组立,涂底漆(中间漆)出厂。

(3)总重在40吨以上:

考虑分二~三段制作。

分段选在板厚变截面处(有弯曲段的,在此处必须分开),翼、腹板对接焊缝应相互错开200㎜。

下料前板料先行抛丸,单面涂20微米的车间底漆,然后下料制作。

4.3.3各类型桁架梁分段示意图

3.1HJ1-1T2(图号GT-022),总重量36.6吨,本构件整体制作

3.2杆件号:

HJ3-3T2(加工图号GT-068),重量43.6吨,分为两段,箱型腹板从板厚变截面处断开,翼板从与腹板之间错开200㎜处断开,示意图如下:

第一段:

第二段:

3.3杆件号HJ3-4B1(加工图号GT-075),总重量45.5段,分为两段制作:

4.3.4箱型钢桁架杆件制作要点

4.1杆件结构示意图

以杆件HJ1-6B1为例,该杆件结构示意图如下:

4.2分段方法

该杆件重量54吨,分三段制作:

第一段:

弯曲段,右端腹板在板厚变截面处、翼板在与腹板错开200㎜处分开。

第二段:

直箱型段

第三段:

左端腹板在板厚变截面处、翼板在与腹板错开200㎜处分开。

4.3制作要点

★第一段弯曲段加工

(1)翼、腹板材一面抛丸除锈,并喷涂15微米的车间底漆;

(2)弯曲梁翼板的加工:

a.翼板放实样得出实长,长度方向在实长的基础上加放30mm的加工余量;

b.翼板切割下料,钢板热加工弯曲成型,外协滚圆,翼板转角处翼板严禁拼接;弯曲后应按照图示尺寸和角度放出地样进行检验;

c.按要求开出坡口。

(3)腹板下料:

a.根据深化图纸弯曲梁放样图进行放样,划出腹板外形尺寸,拱高、弧度、长度、宽度、箱梁的中心轴线;

b.用数控切割机割准腹板拱高、弧度、圆角、长度、宽度,宽度方向半自动切割出两侧坡口。

箱梁腹板长度两端各放30mm余量,宽度放2mm焊接收缩量;

c.检验;检测腹板的弦长、拱高及对角线(拱高尺寸按图样大段的标高尺寸检验)。

翼、腹板对角线允许偏差<5mm,上、下弦长度允许偏差±3mm,宽度尺寸+1~+2mm。

(4)隔板与工艺隔板的制作

a.切割内隔板,焊接电渣焊工艺垫板;

b.矫平、按箱梁内截面铣削周边,宽度、长度允许偏差±1mm,对角线之差允许偏差3mm,高度方向放2mm。

检验;

c.划出基准轴线,打印洋冲标记。

切割锁口R=35mm;

d.内肋板,钢板、下料切割、按焊接工艺要求切割坡口、点、焊衬垫板、矫正、检验。

对角线之差允许偏差3mm。

(5)放样:

胎具校水平,将胎架工字钢按间距500开档,上面点焊钢板,并校正水平,钢板表面水平度小于2mm.并在胎架上放出腹板拱高、弧度、圆角、长度、宽度线。

(6)弯曲段组装顺序

(7)组装

a.在腹板上划出翼板、内隔板、肋板组对中心线;

b.在胎架上焊接靠板作为靠山基准;

c.以翼板组对中心线和靠山为基准组对翼板;

d.按图纸所示组对内隔板和肋板,为防止在焊接内隔板时,翼、腹板发生扭曲变形,故在端部焊接临时工艺隔板。

检查内隔板轴线的水平位置及垂直度、用工艺支撑点焊牢固。

点焊两端的工艺板,定位焊;

e.按工艺要求进行焊接。

控制焊接顺序,减少焊接变形。

(8)内隔板焊接、检验合格后进行对接。

★第二段+第三段本体制作:

1.箱型本体主焊缝按详图要求,分为全熔透及半熔透区域。

2.箱体中加强隔板按图中要求采用电渣焊,对于隔板厚度大于40mm时,应采用双丝电渣焊焊接;

★箱型直牛腿的制作

直牛腿腹板上设有高强螺栓孔,为了方便现场连接,上翼板留作现场组焊,下翼缘板与腹板间焊缝在端头250㎜范围内工厂不焊。

牛腿制作时,可按箱型制作,翼、腹板长度方向各留20㎜余量,但上翼缘板只允许点固焊,腹板与下翼缘间焊缝用CO2打底、埋弧焊盖面,焊接后,焊缝经UT探伤合格后,矫正后待用。

(1)箱型牛腿翼腹板采用火焰切割下料,下料后翼腹板按图纸和焊接工艺开坡口;

(2)箱型牛腿检查合格后制孔,牛腿腹板制孔时,以上翼为基准向下排尺、以腹板中心端头为基准向内排尺定出腹板螺栓孔。

制孔后牛腿检查(孔精度、牛腿端部至两安装直角边的尺寸)。

(3)箱型牛腿组装

a.组装前根据箱型柱的实际旁弯值,修正梁的中心线。

在平台上调整箱梁的位置,按基准标记划出牛腿安装位置线及牛腿中心位置。

组装箱形牛腿时,组拼竖向基准一定要以中轴线为基准,横向以腹板中心线为基准,划出箱形牛腿腹板的就位线,将箱形牛腿腹板就位,定位焊,保证箱形牛腿腹板与本体垂直及水平位置,同时应确保牛腿腹板螺栓孔到箱形梁本体中心的距离;

b.按焊接工艺要求焊接牛腿。

矫正、检验。

★箱型斜牛腿的制作

1.箱型构件斜牛腿腹板和翼缘板切割采用数控切割。

然后用半自动切割机进行坡口切割,斜牛腿组装;

2.组装前根据箱型梁的实际旁弯值,修正梁的中心线。

在平台上调整箱梁的位置,按图纸尺寸划出箱型斜牛腿腹板和翼板尺寸并在腹板上划出组对中心线。

3.将弯制成型的箱型斜牛腿翼板按照组对中心线进行组对。

牛腿外端口对齐。

箱型构件组焊后竖向以定位轴线基准横向以腹板中心线为基准进行划线装配。

(1)按图纸尺寸在箱型构件本体上划出组对中心线和定位轴线。

(2)根据箱型本体上中心线和定位轴线、图纸提供的角度划出斜牛腿组对中心线。

(3)将斜牛腿腹板中心线与箱型本体上划出的牛腿组对中心线对齐进行组对。

5钢桁架起拱要求

****二期工程钢桁架应按设计要求起拱,起拱点应按图纸要求设置。

桁架应在分段处折线起拱,因起拱图中所给起拱点与制作分段的分段处不一定重合,所以应在制作前给出分段处的起拱值。

在每段杆件制作完成后取净尺前,根据起拱图(值)画出地样,杆件端面与水平面垂直为原则取长并开现场组焊坡口。

满足现场安装起拱要求。

6桁架预拼装

1预拼装目的

预拼装目的在于检验构件加工能否保证现场拼装、安装的质量要求,确保下道工序的正常运转和安装质量达到规范、设计要求,同时,装好杆件现场拼装节点连接件,满足现场一次吊装成功率,减少现场安装误差。

2预拼装内容

预拼装主要内容为主桁架的上、下弦杆、腹杆和节点的接口拼装以及与钢柱连接接口的预拼及钻制安装螺栓孔群等。

3预拼装方案

以对主桁架的上弦、下弦杆件进行分别预拼为主。

首先在预拼场地放出整榀主桁架的完整大样,标明弦杆、腹杆各杆件的中心线、外形轮廓线、角度线及各节点位置线。

上、下弦都分别从中间向两边预拼,每次各预拼三根杆件,循环预拼,验证接口处的配合尺寸、拱度、构件的直线度、平面度等及牛腿中心线与腹杆中心线的偏差程度,记录相应数据,偏差处应予以修正。

4预拼装细则

a.预拼装场地必须坚实平整,应用水平仪测定其水平度不得大于2㎜;

b.主桁架大样必须严格按要求划线,并提交检查员验收后方可使用;

c.先定位弦杆的中间段,定对纵横向中心线及节点角度线;

d.腹杆、用安装螺栓与连接板紧固,检查所有的眼孔是否正确,否则进行补孔重新钻孔;

e.用钻模配钻弦杆腹板的安装螺栓孔;

f.为配合现场的安装方便,必须做好各连接接口处的对合标记、中心线、对合线、标高线、水平线标记,并用洋冲标记,提交监理验收,同时做好各种数据的测量记录表,提供现场安装用。

5桁架预拼装测量表及公差要求

表16桁架预拼装精度要求

项目

允许偏差

检验方法

实测值

桁架跨中高度

±10.0

钢尺检查

相邻节间弦杆弯曲

L/1000

钢尺检查

桁架跨中拱度

设计要求起拱

±L/5000

钢尺检查

桁架长度

+5

-10

钢尺检查

焊缝间隙

-2.0

+3.0

钢尺检查

接口截面错位

2.0

钢尺检查

桁架节间距离

±3.0

钢尺检查

节点处杆件轴线错位

4.0

钢尺检查

注:

此表经驻厂总包、监理签字后交一份至安装现场,作为安装依据。