生物质.docx

《生物质.docx》由会员分享,可在线阅读,更多相关《生物质.docx(14页珍藏版)》请在冰豆网上搜索。

生物质

生物质致密成型燃料技术(平模和环模)

1生物质致密成型燃料

环境和能源是人类生存和发展所面临的最大挑战。

煤、石油、天然气等化石燃料在日趋殆尽的情势下,也给环境带来了沉重的负担。

化石燃料燃烧产生的碳氧化物,硫氧化物是全球变暖和酸雨的根源。

发展是世界服务的目标,作为一个发展中国家,发展更是我们的旗帜。

而能源是发展的动力,实现发展的前提是解决能源问题。

而可持续发展就要解决能源绿色可再生问题。

生物质燃料的产生推动了这一问题得以解决的历程。

我国关于生物质固化成型技术的研究始于20世纪70年代,晚于国外大约50年。

国外着眼于对闭式成型机的研究,而我国的主视角则在于开式成型机的研究。

生物质技术研究起步虽然早,但各国对生物质成型技术研究的真正重视则是在中东战争引发的世界能源危机之后。

经过40多年的研究,我国在此技术的研究取得一定的成绩。

技术某些方面的研究已达到了国际先进水平,但在某些方面还存在很大差距。

1.1生物质致密成型燃料定义

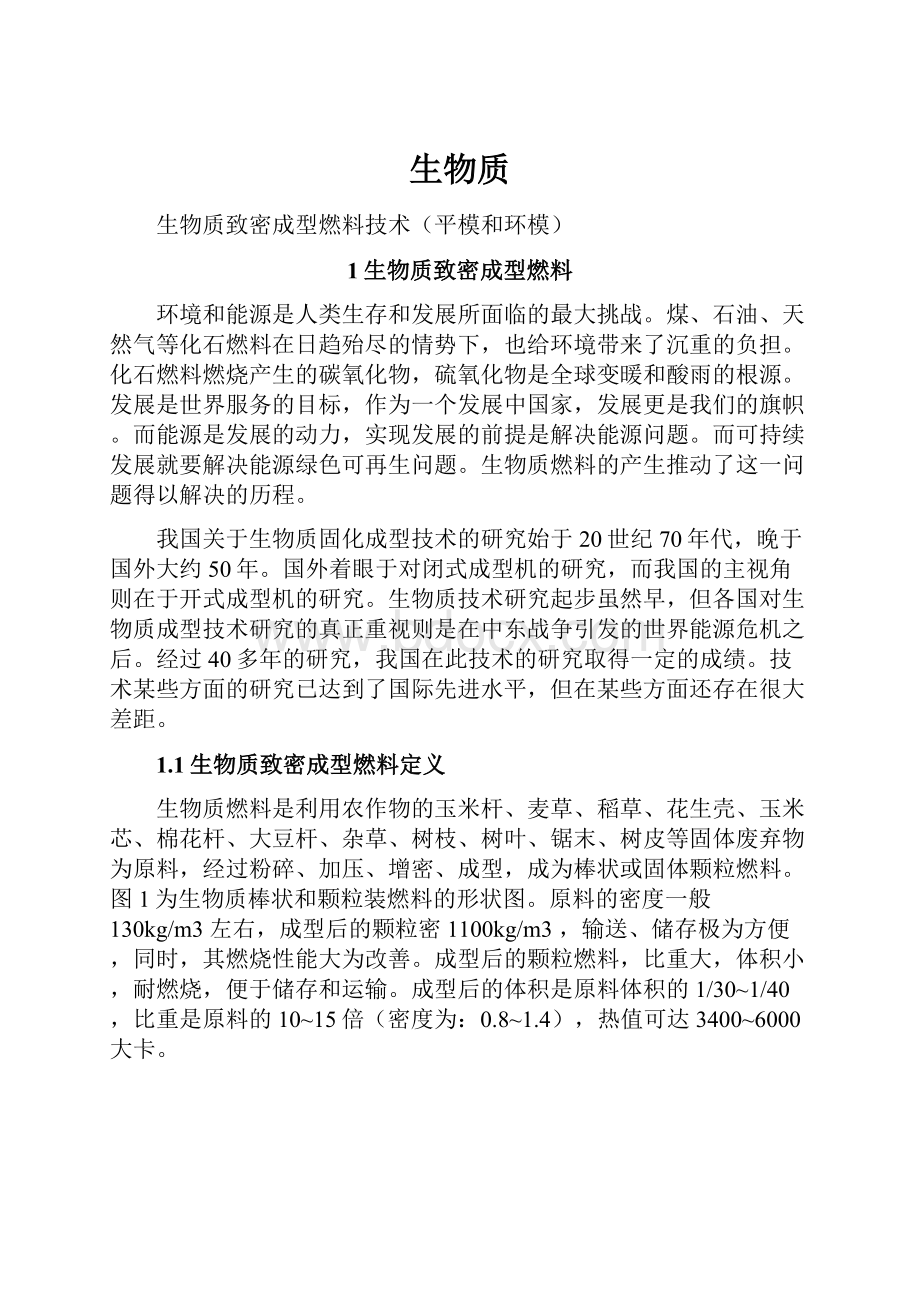

生物质燃料是利用农作物的玉米杆、麦草、稻草、花生壳、玉米芯、棉花杆、大豆杆、杂草、树枝、树叶、锯末、树皮等固体废弃物为原料,经过粉碎、加压、增密、成型,成为棒状或固体颗粒燃料。

图1为生物质棒状和颗粒装燃料的形状图。

原料的密度一般130kg/m3左右,成型后的颗粒密1100kg/m3,输送、储存极为方便,同时,其燃烧性能大为改善。

成型后的颗粒燃料,比重大,体积小,耐燃烧,便于储存和运输。

成型后的体积是原料体积的1/30~1/40,比重是原料的10~15倍(密度为:

0.8~1.4),热值可达3400~6000大卡。

图1生物质燃料形状

Fig.1Theshapeofbiomassfuels

1.2生物质燃料的用途

秸杆成型后的颗粒燃料是一种新型的生物能源,它可代替木柴、原煤、燃油、液化气等,广泛用于取暖、生活炉灶、热水锅炉、工业锅炉、生物质发电厂等。

2生物质致密成型技术及工艺

2.1生物质致密成型燃料技术

生物质致密成型技术是指将具有一定粒度的农林废弃物(锯屑、稻壳、树枝、秸秆等)

干燥后在一定的压力作用下(加热或不加热),可连续挤压制成棒状、粒状、块状等各种成型燃料的加工工艺,有些致密成型技术还需要加入一定的添加剂或黏结剂。

一般生物质致密成型主要是利用木质素的胶黏作用。

农林废弃物主要由纤维素、半纤维素和木质素组成,木质素为光合作用形成的天然聚合体, 具有复杂的三维结构,是高分子物质,在植物中含量约为15%~30%。

当温度达到70~100℃,木质素开始软化,并有一定的黏度。

当达到200~300℃时,呈熔融状,黏度变高。

此时若施加一定的外力,可使它与纤维素紧密粘结,使植物体积大量减少,密度显著增加,取消外力后,由于非弹性的纤维分子间的相互缠绕,其仍能保持一定形状,冷却后强度进一步增加,成为成型燃料[1]。

2.2生物质致密成型工艺

生物质致密成型燃料制作工艺有多种,根据工艺特性的差别,可划分为冷压致密成型、热压致密成型和碳化致密成型[2]。

图2为生物质致密成型燃料的成型工艺分类。

图2生物质致密成型工艺图

Figure2Theprocessdiagrambiomassdensitymolding

不同的生物质致密成型工艺流程大体相差不大。

基本流程为:

原料收集→原料粉碎→机械制粒成型→装袋销售根据农作物的收获期不同,要及时大量储存原料,随后粉碎、成型。

成型时注意不要随即装袋,因热胀冷缩的原理待冷却40分钟后,再装袋运输。

冷压致密成型一般是辊压成型。

冷压致密成型工艺常用于含水量较高的原料。

原料进入成型室后,在压辊或压模的转动作用下,进入压模与压辊之间,然后挤入成型孔,从成型孔挤出的原料被挤压成型,再用切刀切割成一定长度的颗粒状或块状燃料。

该机型主要用于木材加工厂的木屑和秸秆碎料。

成型设备一般比较简单,价格较低,但由于死角较大,引起无用能耗大,成型部件磨损较快。

工作中易出现辊轮和成型孔堵塞现象。

且由于燃料湿度较大,不加黏结剂,易吸湿变形,不利于长期保存、运输和使用。

热压致密成型有螺杆致密成型、活塞致密成型和冲压致密成型。

热压致密成型工艺过程一般分为原料粉碎、干燥、挤压、加热、保型等几个环节。

螺杆致密成型机是开发应用较早的生物质热压成型设备,主要包括驱动机、传动部件、进料机构、压缩螺杆、成型套筒和电加热等几部分。

工作过程是将粉碎后的生物质经干燥后,从料斗中加入,螺旋推挤进入成型套筒中,并经螺杆压成带孔的棒状成品,连续从成型套筒中挤出。

但是螺杆成型机的发展受到螺杆和成型套筒磨损严重和使用寿命短的制约。

而活塞或冲压式致密成型机改变了成型部件与原料之间的作用方式,在大幅提高成型部件使用寿命的同时,也降低了单位产品的能耗。

原料经粉碎后,通过机械或风力形式送入压缩间。

活塞或冲头前进时,把原材料压紧成型,并送入保型筒。

但活塞或冲压成型机一般造价较高,且振动噪声大,由于间断挤压,成型块质量有时有高低反差。

特别是要求原料含水率较小,否则会使成型燃料膨胀、松散、甚至出现危险的“放炮”现象。

炭化成型工艺的基本特征是,首先将生物质原料炭化或部分炭化,然后再加入一定量的黏结剂挤压成型。

由于原料纤维素结构在炭化过程中受到破坏,高分子组分受热裂解转换成炭,并放出挥发分,使成型部件的磨损和能耗都明显降低。

但炭化后的原料维持既定形状的能力较差,所以一般要加入黏结剂[3]。

炭化致密成型设备比较简单,类似于型煤成型设备。

2.3生物质致密成型设备

我国对生物质的研究开始较于国外晚,对生物质致密成型设备的研究也落后于外国。

但是经过半个多世纪的研究和实践,在引用国外设备系统的基础上结合我国在生物质原料的特点,开发出了适合我国生物质致密成型设备。

目前,生物质固体成型燃料的成型设备主要

有螺旋挤压式成型机、活塞冲压式成型机和压辊式成型机等3种形式[4]。

其中,压辊式成型机分为环模成型机和平模成型机。

环模成型机采用环状压模,成型模孔环状径向辐射均布,工作区接触面积大、模孔多,环模与压辊接触线上各点等速,具有生产率高、能耗较低等优点,已经逐渐成为当前欧美等发达国家的主流技术[5,6]。

设备的具体类型如图3所示:

图3生物质致密成型设备分类图

Fig3Theclassificationfigurebiomassdensitymoldingequipment

3平模颗粒成型机

3.1平模成型机的工作原理

平模颗粒成型机的主要工作原理是:

秸秆原料从料斗进入到成型机内,压辊在电机的驱动下在压模上绕主轴滚动,压辊外圈教工的齿或槽可以用于压紧秸秆,防止打滑。

在压辊作用下秸秆原料在被粉碎的同时,被压入成型模具内,进行主压缩过程,结构图和工作原理图如图4、5所示。

最后被挤出成型模具,由切刀切断。

在压缩过程中,压辊与平模之间发生相对滑动,可以起到粉碎原料的作用,因此在平模颗粒成型时,允许使用粒度稍大的成型原料。

图4平模成型结构示意图图5平模颗粒成型机的工作原理示意图

Fig.4ThestructureofextrusionofflatdieFig.5Theprinciplediagramofflatdiepellet

machineworking

3.2平模致密成型机生产燃料

一般平模成型机只能生产颗粒状成型燃料。

在平模成型设备中又可以分为动辑式、动模式、模辊双动式三种不同运动方式的设备,动辑式适合于较大型的设备,因为其将平模固定可避免由于平模的自传而将成型颗粒燃料尼出造成成型率低的可能性。

3.3平模成型设备工作部件的研究

国内学者对平模成型设备工作部件的研究集中在模辊运动、挤压过程受力及主要技术和结构参数的分析上,理论及实验的分析研究较多,也进行了少量的软件模拟分析。

其主要成果有郑建龙[7]改进了模银结构,改善了磨损情况;陈义厚[8]主要分析了平模技术参数模辊间隙对制粒质量的影响;黎粤华对直辑改进为锥棍并通过磨损分析实验证明了其实用性,还从理论分析上得到了模辊挤压力、主轴功率等的计算公式;景果仙[9]利用软件对平模模孔的应力、应变进行仿真分析;赵明杰[10]研究了直辊与平模之间的滑动对物料挤压的积极作用,同时比较了生产相同质量与规格的颗粒燃料时平模与环模的厚度并给出了原因,还对平模径向生产颗粒质量的不均匀现象做出了分析。

这些研究成果都为平模结构的优化提供了依据。

4环模成型机

生物质环模成型机最初由饲料成型设备改进而得。

早在20世纪60年代,美国约翰迪尔公司生产的压饼机,即采用了环模式压饼装置[12],并己成为定型产品在市场上销售。

目前,国外主要生产木制颗粒燃料。

近年来,生物质颗粒燃料总产量逐年增加,2008年全世界生物质颗粒燃料总产量达1160万t,其中欧洲(不含俄罗斯)总产量达740万t[13]。

某些大企业年产量达数十万t,如瑞典公司2009年的产量达23.5万t[14]。

生物质环模成型机可按生产的产品尺寸规格进行分类,主要分为生物质环模颗粒成型机和生物质环模压块成型机,表2为环模致密成型机和环模压块成型机的性能特点。

表2两种生物质环模成型机性能特点[5]

Table2Performanceandcharacteristicsoftwotypesofannularmouldformingmachines

项目

成型机

环模颗粒成型机

环模压块成型机

主动件

环模

压轮

压辊(轮)数

2个压辊

1个压轮

原料含水率/%

12~15

10~20

成型率/%

≥95

≥90

产品密度/t·m-3

1.2~1.4

0.6~1.0

产品吨耗电量/kW

45~60

40~50

生产率/t·h-1

1.5~2

3~4

4.1环模颗粒成型机

环模颗粒成型机依靠挤压成型时产生的摩擦热可以使秸秆软化和粘合,因此一般不需要加热。

与活塞冲压成型将比,其压辊速度比较低,原料中的水分和空气有足够时间逸出,因此压辊式成型机对秸秆原料的含水率要求不高。

而立式环模成型机的压辊和压模的轴线为垂直设置,结构简单、紧凑,使用方便。

4.1.1环模颗粒成型机的工作原理

原料在配料仓经专门配置的抄板搅拌混合,调质处理,随后螺旋供料器将物料喂入压粒器制粒。

在压粒器内,匀料板将调质好的物料均匀地分配到模、辊之间。

环模由电机带动回转,安装于环模内的2只压辊在模辊间的物料及其间的摩擦力作用下只自转不公转。

由于模、辊的旋转,将模、辊间的物料钳入、挤压,最后成条柱状从模孔中被连续挤出来,再由安装在压模外面的固定切刀切成一定长度的颗粒燃料。

环模结构图和工作原理示意图如图6、7所示。

环模制粒系统工艺流程主要包括原料干燥、粉碎(除尘)、气流输送、收集、原料混合搅拌、螺旋输送、制粒成型、切断、冷却、包装、入库等工序。

图6环模成形结构示意图图7环模颗粒成型机工作原理

Fig.6ThestructureofextrusionofcirculardieFig.7Theprincipleringdiepellet

machineworking

4.1.2环模颗粒成型机生产的燃料

生物质环模颗粒成型机生产的颗粒燃料,通常为圆柱形,直径一般不大于25mm,长度不大于其直径的4倍;常见的直径尺寸有6,8,10mm。

颗粒燃料的密度大于压块燃料,达1.2~1.4t/m3。

由于颗粒燃料直径较小,模孔压缩比较大,对原料含水率要求较高,一般在含水率为12%~15%、原料粒径为1~5mm时适合成型。

4.2环模秸秆压块机

环模压块机是秸秆块状饲料生产机组的核心设备,它主要由喂料斗、永磁除铁器、机体外壳筒、主轴体、主轴偏心体、偏心压轮、环模、主轴端盖体和集料外罩、出料口、底座等组成。

环模压块系统工艺流程主要包括原料干燥、粉碎(除尘)、输送、成型、冷却、包装等工序。

4.2.1环模压块成型机工作原理

环模压块成型机的主要工作原理不同于环模颗粒成型机,它的主要工作部件是由固定的单列方模孔的环模和转动的单一偏心压轮组成。

粉碎后的秸秆物料经喂料口进入带有不等螺距的内外螺带的机体腔仓中,随着主轴体的转动,将物料推至环模腔中,并布满环模沟槽,由沿着环模沟槽内切公转和摩擦自转的偏心压轮将物料挤压进环模孔中。

环模压块成型机主轴体与偏心压轮有一定的偏心距形成主轴体的旋转扭力臂,偏心压轮的半径形成了传动扭力臂,主轴体的动力作用点在偏心压轮的轴心上形成主轴圆周力。

偏心压轮每完成一次公转周期就将布满环模沟槽内的物料挤压入模孔内,从而形成了燃料块的一个压层。

随着物料的不断喂入和偏心压轮的公转、自转,便接连不断地形成无数个物料压层,相继地挤入模孔中,通过模孔中不断呈柱状挤出,然后与出料罩斜面接触,被撅成一定长度的方形柱状物。

4.2.2环模压块成型机生产的燃料

生物质环模压块成型机生产的压块燃料,通常为棱柱形或圆柱形,其直径或横截面的对角线一般大于25mm,长度不等。

由于模孔横截面尺寸为30mm×32mm,模孔压缩比较小,对原料含水率要求宽松一些,一般为10%~20%。

4.3环模成型设备工作部件的研究

国内许多学者从环模与压棍的受力、结构强度及寿命分析等方面对其尺寸及结构进行了研究,通过对工作部件环模和压棍的力学特性研究分析其主要技术和结构参数,从其尺寸关系的选取来改进设备;并且结合先进的软件模拟仿真分析得到了环模内部结构的温度场及应力、应变规律,针对模孔孔型、长径比、排列方式等方面的改进来改善其内部应力状况从而增强结构强度以及进行环模疲劳寿命的分析;还对环模的失效形式和机理进行了深入的分析[15-18]。

针对环模表面的磨损研究得出了环模内径表面不规则的磨损是由于物料沿环模轴向的分布不均勻造成的[19];针对环模结构强度的研究中表明交替排列模孔可以增强环模的结构强度,而且模孔长径比选5:

1,模孔受力状况好,应力最小;针对环模结构破坏最终导致失效的研究认为其主要失效形式为接触疲劳失效这些研究成果都为环模寿命的延长提供了重要的理论参考依据。

5我国环模成型机与平模成型机设备比较及目前存在的主要问题

5.1生物质环模成型设备与平模成型设备的比较

国内学者在对生物质成型技术的研究认为我国今后将主要以冷压成型为主,虽然平模颗粒燃料成型机相对于环模颗粒燃料成型机来说产量小、耗能也多[20],但是平模机由于其高效和低成本将在今后得到较好的发展和推广应用[21]。

通过比较环模和平模成型机的结构和工作性能,总结出了许多平模成型机优于环模成型机的地方,具体如下:

(1)平模成型设备结构简单、配套动力小、低成本[22]、产品品质高、可移动性强;

(2)平模成型设备模辑的寿命相对环模设备的长[21]、成型颗粒密度和压力大且可调、能够适应的原料种类及粒度范围广;

(3)平模正反面可以交替使用来降低成本和延长使用寿命;

(4)平模成型设备喂料室大而且采用依靠重力的自然喂料方式优于环模成型设备[23]。

5.2目前我国环模成型机存在的问题

5.2.1基础理论研究薄弱

国内外在秸秆压缩环模成型基础理论方面的研究还很薄弱,无法满足生物质压缩成型设备研究和开发需要。

目前,针对螺旋挤压式和活塞冲压式压块成型机的研究比较多,针对环模成型机的研究很少。

在环模成型机的研究中,主要是针对颗粒成型机的研究多,针对压块成型机的研究较少,而压块比制粒工艺流程短,实际工作条件更恶劣,两者差异较大,须要专门研究。

5.2.2原料适应性差

目前,国外研究的环模成型机多以木屑等木质类为原料,尚缺少专门针对农作物秸秆开发的成型设备。

国内现有针对秸秆原料的生物质环模成型机,大部分仅适用于有限几种原料,且可靠性差,运行不平稳。

5.2.3易损件使用寿命短

国外压模使用寿命(以产量计)一般达到5000~10000t以上,国内寿命仅100~1000t,较好的也只达5000t左右[24]。

5.2.4结构设计存在缺陷

采用动轮式的环模压块机,因采用(螺旋)曲线上料,压轮滚动压缩进料,高速旋转点对点进入环模孔,即原料送到,压轮也刚好转到,因物料本身重量的原因,喂料上下不太均匀。

此外,物料在输送过程中存在漏流和逆流情况,致使环模压块机喂料不均匀、进料困难、易堵料,降低了生产率。

5.2.5压块燃料密度低,成型率不高

环模压块成型机压制的压块普遍存在密度比较低,难以达到1t/m3以上,且成型率不高,低于90%,生产的压块易松弛,甚至出现开裂的问题,影响其燃烧效果和运输储存。

5.3目前我国平模成型及存在的问题

5.3.1密封问题

长期生产性试验过程中会出现传动系统(主要为主轴和平模传动处、压辊架和辊轮传动处)卡死的现象,分析其原因主要问题是密封不严引起。

成型机工作环境恶劣,工作过程中粉尘等细小颗粒因密封不严易进入传动系统,工作时间较长温度又高,粉尘颗粒容易进入配合处并附着到传动轴上,导致设备不能正常运行。

5.3.2压辊、平模、模孔的材质选择

经过一段生产性试验后,发现压辊(磨成了腰鼓形)、平模面、模孔的磨损量都过大,主要由于物料是在平模和压辊之间被强烈挤压而通过模具成型的,故要求这三个部件都应具有较强的强度和耐磨性以及耐腐蚀性,并做特殊处理。

5.3.3喂料室设计方面

物料进入平模机的第一个工位是喂料室,喂料室起到缓存物料和喂料的作用,完成向磨辊楔形攫取角的喂入。

喂料室有两个特点:

一是喂料空间广阔,为专门挤压生物质原料的大直径压辊提供了空间,也为蓬松的生物质原料提供了喂料空间;二是利用重力作用进行直接喂料高效实用。

该试验机型喂料室的设计基本满足了这两个重要的功能,但试验中当喂料室物料出现打滑、结拱、堵料等情况致使模孔不能顺利出料时,清理工作非常困难,主要是因为喂料室自身比较笨重,与机身采用的是四周螺栓连接形式,不易拆卸,因此对料斗与机身的连接方式应当予以改进[25,26]。

5.3.4堵机现象

该机型生产性试验中偶尔会出现堵机现象,通过定性分析,主要原因是模孔设计长径比过大等不合理因素造成的。

模孔作为成型机的核心工作部件,模孔的结构参数是否合适,模孔的开孔面积、模孔尺寸、模孔排布方式等要素都是决定成型棒性能的重要因素,模孔长径比越小,产量越大,但是原料密度越小,质量也越差,甚至出现不成型;长径比过大,则容易堵机。

要避免发生堵机现象,生产出优质的压块燃料,必须要对模孔的结构参数选择进行大量的理论研究和试验分析。

5.3.5压辊设计方面

长期试验压辊出现下面两个问题:

①压辊易出现打滑现象,模孔不能正常出料;②压辊磨损情况较为严重,平模直辊的外形几乎磨成了腰鼓形,其外径差达2mm之多。

通过对压辊、物料及平模之间的运动分析,得知它们之间主要是滚动和前后滑动,压辊滚动可以给物料提供向下的正压力(压辊对物料的攫取力);前后滑动一是可以起到对物料的剪切作用,这一点对于成型是有益的;二是在压辊与物料之间、物料与平模面之间产生了较大摩擦力,同时增加了打滑的可能性,这一点需要避免。

该机型由于压辊转速过快,就降低了压辊对物料向下的攫取力,增加了压辊、物料与平模之间的摩擦力,致使喂料室易出现打滑、结壳、堵塞等现象。

此外,为了增加辊轮对物料向下的正压力(攫取力),降低辊轮与物料、物料与平模面之间的摩擦力,应对辊轮的外形重新设计[26,27]。

参考文献:

[1]陈军,陶占良.能源化学[M]. 北京:

化学工业出版社 2004

[2]赵延林,舒伟.生物质致密成型技术研究现状与发展.农机化工程,2009

[3]袁振宏,吴创之,马隆龙. 生物质能利用原理与技术[M].北京:

化学工业出版社 2005

[4]霍丽丽,侯书林,赵立欣,等.生物质固体成型燃料技术及设备研究进展[J].安全与环境学报,2009,9(6):

27-31.

[5]SYLVIALARSSON.Fuelpelletproductionfromreedcanarygrass[D].Sweden:

DoctoralThesisofSwedishU-niversityofAgriculturalSciences,2008.16-21.

[6]中华人民共和国农业部.农业和农村节能减速排十大技术[M].北京:

中国农业出版社,2007.

[7]郑建I制粒环模[P].中国专利,2001-10-31.

[8]陈义)f+,周思杵.二锥無式平模制粒机的设计与研究[J].机械设计与制造,2007(11):

126-128.

[9]黎粤华,干.述洋.生物质燃料平模丨古丨化成羽机压辊特性分析m.机电产品开发与创新,2009,

[10]赵明杰,吴德胜,梁浩,Cf.平模制粒机在生物质燃料成孢方面的应MJ[J].农业机械,2008(13):

66-69.

[11]郝玲.生物质颗粒燃料f?

模成型机棍模运动及力学特性分析.吉林大学,2012

[12]刘庆权,聂春宵.秸秆压块技术的研究.工艺设备,2000

[13]BIOSBIOENERGIESYSTEMEGMBH.Fuelpellets–apowerfulgrowthmarketinAustria,Europeandworld-wide[EB/OL]..2010-05-13.

[14]欧阳双平,侯书林,赵立欣,田宜水,孟海波.生物质固体成型燃料环模成型技术研究进展.可再生能源,2011

[15]刘谦惴.环模颗粒机部分结构参数分析[J].饲料丨:

业,1989(07):

34-35.

[16]黄传海.环模制粒机的主耍技术参数[J].广东饲料,1996(05):

30-32.

[17]干.敏.环模制粒机的主要技术参数[j].湖南饲料,2006(04):

39-41.43

[18]干.敏.延LC制粒机n(模使寿命的方法[J].江内饲料,2003(03):

31-32.

[19]邓勇,史建新,董富乂.环模制粒机中环模的有限元分析[J].粮食与饲料:

2004(04):

26-27.

[20]李源,张小辉,郎威,生物质压缩成別技术的研究进展m.沈mI:

枵学院学报(然科学版),2009,5(04):

301-304

[21]尚宏儒,陈永生,宋"P.东.秸杆成喂燃料加丨:

技术发展趋势[J].农业装备技术,2006,32(02):

11-13.

[22]梅晓红,曹慧鹏.11SZL-320项生物质颗粒燃料成甩机的设计与研究[J].农业机械,2011,12(04):

49-50.

[23]赵明杰,吴德胜,梁浩,Cf.平模制粒机在生物质燃料成孢方面的应MJ[J].农业机械,2008(13):

66-69.

[24]田宜水,孟海波.农作物秸秆开发利用技术[M].北京:

化学工业出版社,2008.

[25]赵明杰,吴德胜,梁浩,等.平模制粒机在生物质燃料成型方面

的应用[J].农业机械,2008(13):

66-69.

[26]黎粤华,王述洋.生物质燃料平模固化成型机压辊特性分析[J].

机电产品开发与创新,2009,11(6):

47-49.

[27]孟宪梅,明昱.制粒机出粒困难故障原因分析与排除[J].吉林

粮食高等专科学校学报,1998,13

(2):

1-2.

[28]陈军华,杨志军.有机型复合颗粒肥生产线设计[J].浙江万里

学院学报,1999,12

(1):

12-14,27.