甘草片炙甘草生产工艺规程.docx

《甘草片炙甘草生产工艺规程.docx》由会员分享,可在线阅读,更多相关《甘草片炙甘草生产工艺规程.docx(13页珍藏版)》请在冰豆网上搜索。

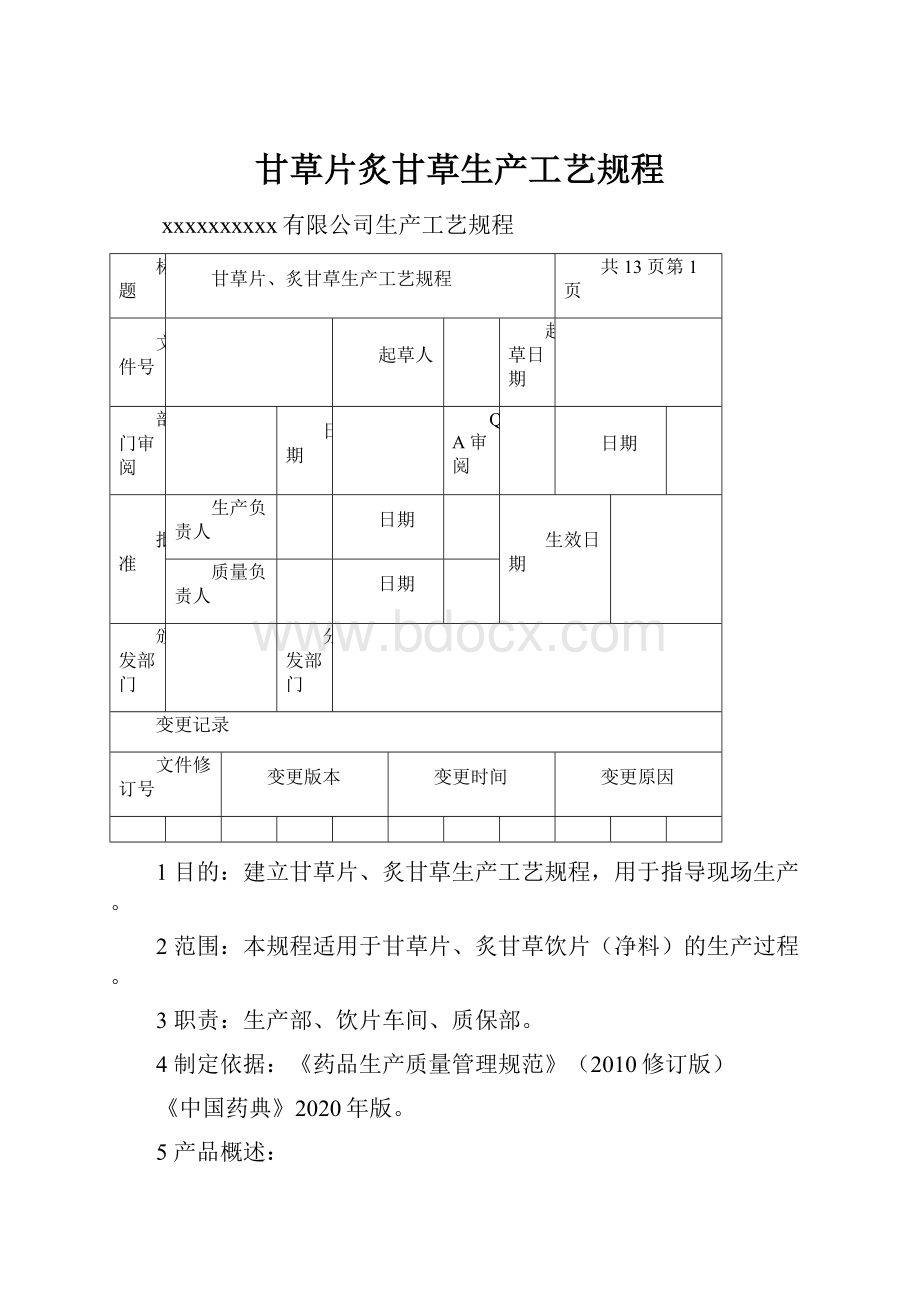

甘草片炙甘草生产工艺规程

xxxxxxxxxx有限公司生产工艺规程

标题

甘草片、炙甘草生产工艺规程

共13页第1页

文件号

起草人

起草日期

部门审阅

日期

QA审阅

日期

批准

生产负责人

日期

生效日期

质量负责人

日期

颁发部门

分发部门

变更记录

文件修订号

变更版本

变更时间

变更原因

1目的:

建立甘草片、炙甘草生产工艺规程,用于指导现场生产。

2范围:

本规程适用于甘草片、炙甘草饮片(净料)的生产过程。

3职责:

生产部、饮片车间、质保部。

4制定依据:

《药品生产质量管理规范》(2010修订版)

《中国药典》2020年版。

5产品概述:

5.1产品基本信息

5.1.1产品名称:

甘草片、炙甘草

5.1.2规格:

饮片:

厚片净料:

统

5.1.3性状:

甘草片:

本品呈类圆形或椭圆形的厚片。

外表皮红棕色或灰棕色,具纵皱纹。

切面略显纤维性,中心黄白色,有明显放射状纹理及形成层环。

质坚实,具粉性。

气微,味甜而特殊。

炙甘草:

本品呈类圆形或椭圆形切片。

外表皮红棕色或灰棕色,微有光泽。

切面黄色至深黄色,形成层环明显,射线放射状。

略有黏性。

具焦香气,味甜。

5.1.4企业内部代码:

甘草片炙甘草

5.1.5性味与归经:

甘,平。

归心、肺、脾、胃经。

5.1.6功能与主治:

甘草片:

补脾益气,清热解毒,祛痰止咳,缓急止痛,调和诸药。

用于脾胃虚弱,倦怠乏力,心悸气短,咳嗽痰多,脘腹、四肢挛急疼痛,痈肿疮毒,缓解药物毒性、烈性。

炙甘草:

补脾和胃,益气复脉。

用于脾胃虚弱,倦怠乏力,心动悸,脉结代。

5.1.7用法与用量:

2~10g。

5.1.8贮藏:

置通风干燥处,防蛀。

5.1.9包装规格:

饮片:

3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

净料:

10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;40kg/袋;45kg/袋;50kg/袋。

5.1.10贮存期限:

36个月

5.2生产批量:

5~100000kg

5.3辅料:

蜂蜜。

每100kg甘草片,用炼蜜25kg。

5.4生产环境:

一般生产区

6工艺流程图:

6.1甘草片生产工艺流程图:

注:

※为质量控制要点。

6.2炙甘草生产工艺流程图:

注:

※为质量控制要点。

6.3生产操作过程与工艺条件:

6.3.1领料

6.3.1.1饮片车间根据批准的批生产指令,填写领料单到原料库领取甘草原料。

6.3.1.2领料过程中必须核对原药材品名、编码、件数、数量、合格标志等内容。

6.3.2净制:

6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质。

将净甘草置净料袋或周转箱。

6.3.2.2净制结束后,称量,标明品名、批号、总件数、总数量。

将净甘草转至下道

工序,及时清场并填写生产记录。

6.3.2.3质量要求

6.3.2.3.1生产操作过程中,药材不得直接接触地面。

6.3.2.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.2.3.3净制标准

(1)抽样方法:

随机取样3次,每次500g,检查杂质数量。

(2)合格标准:

照《杂质检查法》(检验操作规程附录12)测定,杂质不得过3%。

6.3.2.4净药材物料平衡限度

(1)指标:

95-100%。

(2)计算公式如下:

6.3.2.5偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,并查找原因,采取纠正预防措施,使风险降到可接受水平。

6.3.3洗、润:

按照《洗、润岗位标准操作规程》和《洗药机标准操作及维护保养规程》要求,启动机器,将药材从滚筒口送入洗药机中后,开启水泵,饮用水将通过水泵喷水管喷入旋转着的洗药筒内,使洗药筒内的药物得到充分清洗后,肉眼观察无泥沙,将药材置于洗药架上用水枪清洗至肉眼观察无泥沙。

将洗净甘草置于洗药架润透或置于软化箱软化,控制好温度和时间(温度40-50℃,时间10-15分钟以内),不得重复软化。

6.3.3.1洗、润结束后,称量,标明品名、批号、总件数、总数量。

将洗、润后甘草转至下道工序,及时清场并填写生产记录。

6.3.3.2质量要求

6.3.3.2.1生产操作过程中,药材不得直接接触地面。

6.3.3.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.3.4洗、润标准

(1)抽样方法:

随机取样3次,每次150g。

用目测法、弯曲法检查,应符合标准。

(2)合格标准:

用肉眼观察无泥沙,药材弯曲而不折断,润药程度符合规定。

6.3.3.5偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,并查找原因,采取纠正预防措施,使风险降到可接受水平。

6.3.4切制:

按照《切制岗位标准操作规程》和《切药机标准操作及维护保养规程》调整好切药机后,启动切药机,然后不断将药材加入料槽内,每30分钟检查出料情况。

6.3.4.1切制结束后,称量,标明品名、批号、总件数、总数量。

将切制好的甘草转至下道工序,及时清场并填写生产记录。

6.3.4.2质量要求

6.3.4.2.1生产操作过程中,药材不得直接接触地面。

6.3.4.2.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.4.3切制标准

(1)抽样方法:

随机取样3次,每次100g。

用目测法检查,应符合标准。

(2)切制标准:

饮片:

切制成厚片,异形片不得过10%。

净料:

切制成不规则片。

6.3.4.4物料平衡限度

(1)指标:

90~100%。

(2)计算公式如下:

6.3.4.5偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,并查找原因,采取纠正预防措施,使风险降到可接受水平。

6.3.5干燥:

按照《饮片干燥岗位标准操作规程》和《热风循环烘箱标准操作及维护保养规程》将饮片分别均匀装在烘盘中,架在烘车上,推入热风循环烘箱内,设定温度60-80℃,当达到设定温度后,持续40-60分钟,或置阳光棚晾晒。

6.3.5.1干燥结束后称量,标明品名、批号、总件数、总数量。

将干燥后的饮片运至车间中转间,及时清场并填写生产记录。

6.3.5.2填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序

6.3.5.3质量要求:

6.3.5.3.1生产操作过程中,药材不得直接接触地面。

6.3.5.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.5.4干燥标准:

(1)取样方法:

随机在不同物料筐中取样5处,每次100g。

用“四分法”取样约100g。

(2)合格标准:

用《水分测定法》(检验操作规程附录15)测定,应不得过12.0%。

6.2.5.5物料平衡:

(1)物料平衡指标:

≥60%。

(2)物料平衡公式:

(3)投料量按净制后药材数量计算。

6.3.5.6偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,并查找原因,采取纠正预防措施,使风险降到可接受水平。

6.3.6蜜炙:

6.3.6.1炼蜜:

取蜂蜜,按照《炼蜜岗位标准操作规程》及《加热搅拌灌装机标准操作及维护保养规程》取适量经检验符合标准的蜂蜜置加热搅拌灌装机中,设定温度110℃,加热融化至冒鱼眼泡。

搭去浮沫及死蜂等杂质。

用手捻稍有粘性,取出置洁净的容器中,待用。

6.3.6.2炒制:

取甘草片,按照《饮片蜜炙岗位标准操作规程》及《CYJ-1100炒药机标准操作及维护保养规程》,照蜜炙法,应先将炼蜜加适量沸水稀释后,加入甘草片中拌匀,闷透,置炒药机内,设定温度60±5℃加热,炒制30±5分钟,炒至黄色至深黄色,不粘手时,取出,晾凉。

6.3.6.3蜜炙结束后称量,标明品名、批号、总件数、总数量。

将蜜炙后的饮片运至车间中转间,及时清场并填写生产记录。

6.3.6.4填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.3.6.5质量要求

6.3.6.5.1生产操作过程中,药材不得直接接触地面。

6.3.6.5.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.6.6蜜炙标准

(1)取样方法:

随机取样3次,每次500g,检查炒制程度。

(2)合格标准:

炒至黄色至深黄色,不粘手。

6.3.6.7偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,并查找原因,采取纠正预防措施,使风险降到可接受水平。

6.3.7包装

6.3.7.1内包装

6.3.7.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.3.7.1.2根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

6.3.7.1.3标签(合格证)领取:

持《批包装指令》向车间QA申请标签(合格证),复核无误后签字领用。

6.3.7.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.3.7.1.5各种包装内包重量偏差应符合下表规定:

内包装装量偏差允许值表

项目

塑料袋、PE罐

编织袋

贴标签

手工在塑料袋、PE罐的指定位置固定位置贴上标签

手工在编织袋的合格证在封口时一并缝上,位置:

袋口左侧10cm处,上边与袋子上边缘平齐,缝制深度约1~2cm

分装

手工分装

手工分装

称量

包装的重量应为:

净重+皮重

包装的重量应为:

净重+皮重

复核

应符合内包装装量偏差允许值

应符合内包装装量偏差允许值

封口方式

热封袋口、封罐

用手提高速封包机线缝

6.3.7.1.6装量误差:

应符合下表规定。

内包装装量偏差允许值表

项目

技术参数

装量(kg)

≤0.5

1

2

5

10~50

偏差(g)≤

±1

±5

±10

±10

±30

6.3.7.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识。

6.3.7.1.8内包装标准:

(1)抽样方法:

随机取样5袋。

复核重量、检查标签和封口质量。

(2)合格标准:

标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.7.1.9物料平衡限度:

6.3.7.1.9.1内包装物料平衡

(1)标准:

98-100%

(2)计算公式如下:

6.3.7.1.9.2合格证和包装袋物料平衡

(1)标准:

100%

(2)计算公式如下:

6.3.7.1.10偏差处理:

如有偏差,应按《偏差处理管理规程》()的要求,启动生产过程的偏差,并查找原因,采取纠正预防措施,使风险降到可接受水平。

6.3.7.2外包装:

6.3.7.2.1包装工序按照《饮片包装岗位标准操作规程》操作,根据批包装指令单中规定的包装物料计划量,填写领料单领取包装袋。

6.3.7.2.2检查核对:

对该批号的饮片,逐件核对《生产过程状态卡》和数量应正确一致。

6.3.7.2.3标签(合格证)领取:

持《批包装指令》向车间QA申请标签(合格证),复核无误后签字领用。

6.3.7.2.4装箱或装袋:

按指定数量,整齐码放在纸箱或编织袋内,保证内包装袋(PE罐)之间松紧适宜。

装袋过程中,通知QA取样检验。

装袋要求称量准确,封口严密,标签(合格证)注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.3.7.2.5封口:

纸箱:

胶带在纸箱开口处粘贴,要求平整牢固;编织袋用手提高速缝包机封口。

6.3.7.2.6挂签:

在编织袋的右上角位置缝上标签或在纸箱的右上角空白位置贴上标签。

6.3.7.2.7交料:

经QA检查合格,将外包合格的饮片入成品库,贴黄色待验标识待验,待检验合格后换绿色标识。

6.3.7.2.8清场:

包装结束,及时清场并填写批包装记录。

6.3.7.2.9外包装标准:

(1)抽样方法:

随机取样3件。

复核数量、检查标签和封口质量。

(2)合格标准:

标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.7.2.10合格证和包装袋物料平衡

(1)标准:

100%

(2)计算公式:

6.3.7.2.11总收率

(1)控制标准:

≥80%

(2)计算公式如下:

6.3.8工艺环境卫生要求:

6.3.8.1设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。

(详见第11条工艺操作过程中支持文件)

6.3.8.2产品生产结束后按各岗位清场SOP要求,严格清洁、清场,并由QA监督检查合格后颁发清场合格证。

6.3.8.3生产全过程,由QA质量管理员监督。

7原料、中间体、成品、包装材料的质量标准详见第11条工艺操作过程中支持文件。

8物料平衡:

各工序的物料平衡标准值一年修订一次,修订依据为该岗位上一年生产物料平衡的平均值为下一年的标准值,除包装工序外。

9主要设备及产能一览表

10技术安全及劳动保护:

10.1技术安全

10.1.1各工序操作时必须严格执行岗位操作规程及设备操作规程,应注意生产安全。

10.1.2生产设备、动力设备不得超负荷运转,设备必须实行计划检修,专人维护保养,保证设备处于完好状态。

车间设备由专人负责,使用人员要了解设备的性能,做到会使用、会保养。

10.1.3生产中应严格执行水、电管理制度。

10.2劳动保护:

进入车间的操作人员必须按规定穿戴好工作服、帽、手套、口罩,防止粉尘、锅体接触皮肤。

10.3综合利用及环境保护

10.3.1综合利用:

生产、定额包装所得头子,零头,可进行再利用。

10.4环境保护:

10.4.1废水的管理和处理:

生产过程中产生的废水经污水站处理符合国家排放标准后直接从下水道排放。

10.4.2废渣的管理和处理:

生产过程中产生的药渣运至垃圾转运站处理,其它固体废物转运至规定的垃圾转运站倾倒。

10.5生产过程控制:

执行《生产过程管理规程》()。

10.6产品留样观察:

按《留样观察制度》(),《持续稳定性实验制度》()进行产品全检三倍量的留样观察。

11工艺操作过程中支持文件: