机械密封使用条件.docx

《机械密封使用条件.docx》由会员分享,可在线阅读,更多相关《机械密封使用条件.docx(15页珍藏版)》请在冰豆网上搜索。

机械密封使用条件

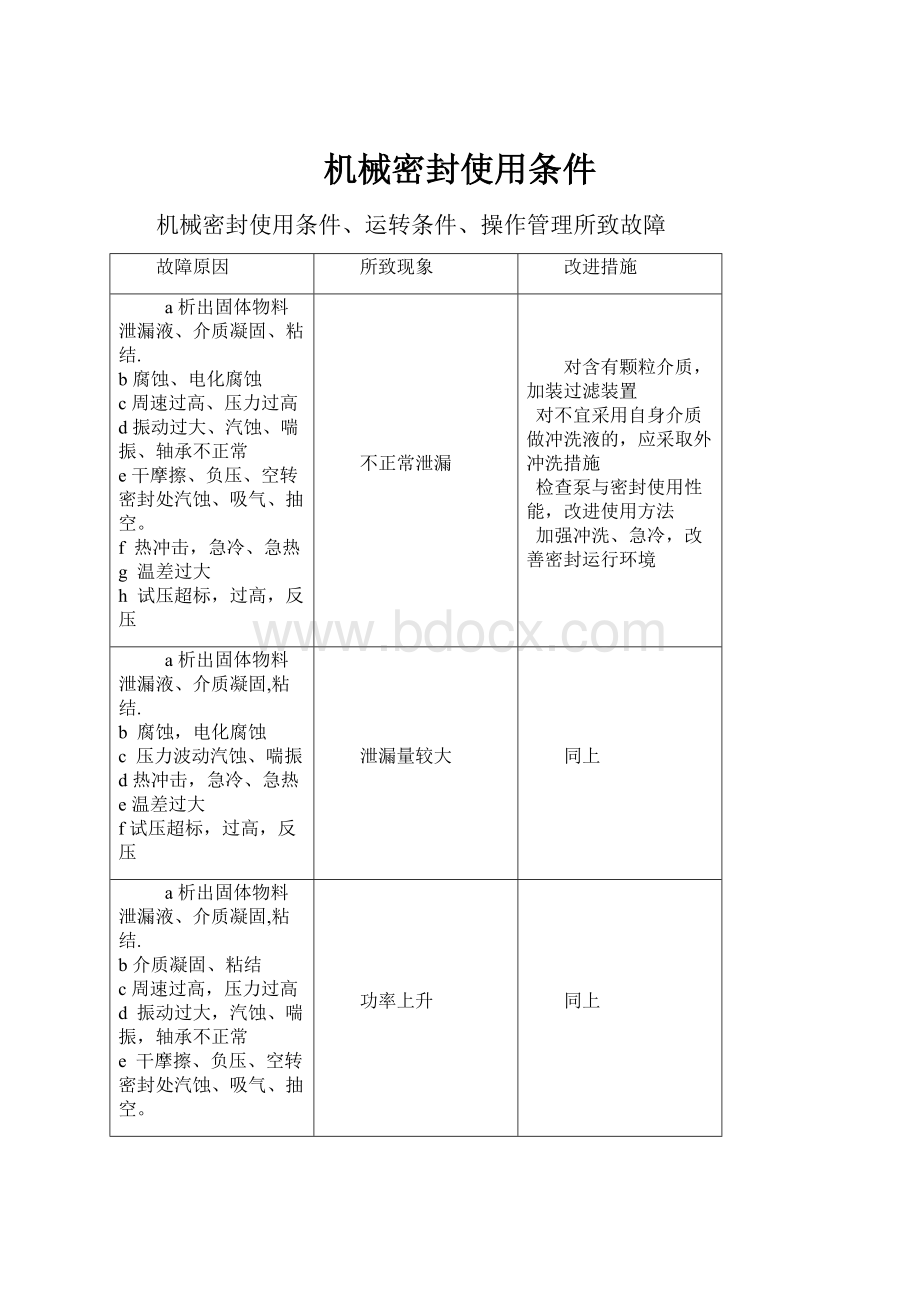

机械密封使用条件、运转条件、操作管理所致故障

故障原因

所致现象

改进措施

a析出固体物料泄漏液、介质凝固、粘结.

b腐蚀、电化腐蚀

c周速过高、压力过高

d振动过大、汽蚀、喘振、轴承不正常

e干摩擦、负压、空转密封处汽蚀、吸气、抽空。

f 热冲击,急冷、急热

g 温差过大

h 试压超标,过高,反压

不正常泄漏

对含有颗粒介质,加装过滤装置

对不宜采用自身介质做冲洗液的,应采取外冲洗措施

检查泵与密封使用性能,改进使用方法

加强冲洗、急冷,改善密封运行环境

a析出固体物料泄漏液、介质凝固,粘结.

b 腐蚀,电化腐蚀

c 压力波动汽蚀、喘振

d热冲击,急冷、急热

e温差过大

f试压超标,过高,反压

泄漏量较大

同上

a 析出固体物料泄漏液、介质凝固,粘结.

b介质凝固、粘结

c周速过高,压力过高

d 振动过大,汽蚀、喘振,轴承不正常

e 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

功率上升

同上

a物料混入或析出固体物质,介质凝固、粘结.

b液体温度超过下限(过冷)

不能运转

蒸气保温、加强冲洗、背冷措施

改换密封结构形式

a析出固体物料,介质凝固,粘结.

b介质温度过高或过低

c腐蚀,电化腐蚀d 冲洗、冷却堵塞或减压管路系统堵塞

e 周速过高,压力过高

f 振动过大,汽蚀、喘振,轴承不正常

g 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

h 密封腔未排气

机构破坏

对含有颗粒介质,加装过滤装置

对不宜采用自身介质做冲洗液的,应采取外冲洗措施

检查泵与密封使用性能,改进使用方法

加强冲洗、急冷,改善密封运行环境

腐蚀、泄露液凝固、粘结变质

腐蚀,电化腐蚀

同上

a 冲洗、冷却堵塞或循环系统管路堵塞

b 密封端面比压过大

c 周速过高,压力过高

压盖过热

减少弹簧数量,或适当减小密封压缩量

重新装配调整,改善系统结构

改换密封结构形式

强化冷却、润滑措施

a 冲洗、冷却堵塞或减压管路系统堵塞

b 周速过高,压力过高

c 振动过大,汽蚀、喘振,轴承不正常

d 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e 密封腔未排气

冒烟

同上

a周速过高,压力过高

b 振动过大,汽蚀、喘振,轴承不正常

c 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

d 密封腔未排气

端面发声

适当减小密封压缩量

重新装配调整,改善系统结构,排尽系统管路中的气体

改换密封结构形式

强化冷却、润滑措施

a周速过高,压力过高

b振动过大,汽蚀、喘振,轴承不正常

c 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

大量磨损产物析出

减少弹簧数量,或适当减小密封压缩量

重新装配调整,改善系统结构

改换密封结构形式

强化冷却、润滑措施

a周速过高,压力过高

b振动过大,汽蚀、喘振,轴承不正常

c干摩擦、负压、空转密封处汽蚀、吸气、抽空。

不正常振动

重新装配调整,改善系统结构

改换密封结构形式

a 振动过大,汽蚀、喘振,轴承不正常

b 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

c压力波动汽蚀、喘振

d 热冲击,急冷、急热

e 试压超标,过高,反压

机构打滑

同上

a冲洗、冷却堵塞或减压管路系统堵塞

b 周速过高,压力过高

c 振动过大,汽蚀、喘振,轴承不正常

d 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e密封腔未排气、热冲击,急冷、急热

g 温差过大

h试压超标过高,反压

端面开裂

可适当减小密封压缩量

重新装配调整,改善系统结构,排尽系统管路中的气体

改换密封结构形式

强化冷却、润滑措施

a冲洗、冷却堵塞或减压管路系统堵塞

b周速过高,压力过高

c振动过大,汽蚀、喘振,轴承不正常

d干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e密封腔未排气

端面烧伤

可适当减小密封压缩量

重新装配调整,改善系统结构,排尽系统管路中的气体

改换密封结构形式,强化冷却、润滑措施

a周速过高,压力过高

b振动过大,汽蚀、喘振,轴承不正常

c干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e端面有杂质,介质有颗粒

端面磨损

可适当减小密封压缩量

重新仔细装配调整,研磨端面,改善系统结构

换用硬质材料做端面

a振动过大,汽蚀、喘振,轴承不正常

b干摩擦、负压、空转密封处汽蚀、吸气、抽空。

c装配安装时将端面碰坏

端面刮伤

重新仔细装配调整,研磨端面,改善系统结构

换用硬质材料做端面

a 冲洗、冷却堵塞或减压管路系统堵塞

b周速过高,压力过高

c振动过大,汽蚀、喘振,轴承不正常

d干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e密封腔未排气

机构破坏

重新装配调整,检查各传动机构的可靠性,改善系统结构

排尽系统管路中的气体

改换密封结构形式,强化冷却、润滑措施

a压力波动汽蚀、喘振

b热冲击,急冷、急热

c温差过大

d试压超标,过高,反压

e密封选型错误

端面早期磨损

重新仔细装配调整,研磨端面,改善系统结构

换用硬质材料做端面

重新选择密封结构形式

a压力波动汽蚀、喘振

b热冲击,急冷、急热

c 温差过大

d试压超标,过高,反压

端面破坏、变形

重新仔细装配调整,研磨端面,改善系统结构

增加保温或冷却措施并保持足够时间

机械密封安装所致故障

故障原因

所致现象

改进措施

a端面比压过大

b静止部件与转动部件接触

c装配倾斜

d弹簧压缩量太大

压盖过热

按密封装配图尺寸要求调整压缩量,合理调整安装精度(与密封圈接触的金属表面,对合成橡胶取Ra=1.25~2.5µm,对聚四氟乙烯取小于Ra=0.63~1.25µm)、同轴度(轴径为10~130mm时)为20~30µm、垂直度(轴径为20-120mm时为d/120(d为轴径),用合成橡胶作密封圈时为1/250,用聚四氟乙烯作密封圈时为1/500

严格按装配说明书执行

a端面比压过小

b装配倾斜

c螺丝拧力不均匀

d弹簧压缩量太小

端面渗漏

按密封装配图尺寸要求调整压缩量

重新安装,仔细调整装配位置

a端面表面粗糙度太高

b静止部件与转动部件接触

c 端面比压过大

d端面未处理干净

e弹簧压缩量太大

功率上升

重新研磨端面,用千分表找正后装配.

按密封装配图尺寸要求调整压缩量

重新安装,仔细调整装配位置

a 端面比压过大

b静止部件与转动部件接触

c安装对中不良

d装配倾斜

冒烟

按密封装配图尺寸要求调整压缩量

合理调整安装精度(与密封圈接触的金属表面,对合成橡胶取Ra=1.25~2.5µm,对聚四氟乙烯取小于Ra=0.63~1.25µm)、同轴度(轴径为10~130mm时)为20~30µm、垂直度(轴径为20-120mm时为d/120(d为轴径),用合成橡胶作密封圈时为1/250,用聚四氟乙烯作密封圈时为1/500

a 端面比压过大

b静止部件与转动部件接触

c安装对中不

d装配倾斜

端面发声冒烟

同上

a 端面比压过大

b静止部件与转动部件接触

c安装对中不良

d装配倾斜

不正常振动

同上

a静止部件与转动部件接触

b安装对中不良

c装配倾斜

d安装机封备件的缺损

泄漏量严重

按密封装配图尺寸要求调整压缩量

合理调整安装精度(与密封圈接触的金属表面,对合成橡胶取Ra=1.25~2.5µm,对聚四氟乙烯取小于Ra=0.63~1.25µm)、同轴度(轴径为10~130mm时)为20~30µm、垂直度(轴径为20-120mm时为d/120(d为轴径),用合成橡胶作密封圈时为1/250,用聚四氟乙烯作密封圈时为1/500

仔细检查每一个件,保证安装质量

a 端面比压过大

b静止部件与转动部件接触

c安装对中不良

d装配倾斜

机构破坏

同上

a 端面比压过大

b静止部件与转动部件接触

c安装对中不良

d装配倾斜

机构破坏

同上

a 端面比压过大

b静止部件与转动部件接触

c安装对中不良

d装配倾斜

振动偏磨

合理调整安装精度(与密封圈接触的金属表面,对合成橡胶取Ra=1.25~2.5µm,对聚四氟乙烯取小于Ra=0.63~1.25µm)、同轴度(轴径为10~130mm时)为20~30µm、垂直度(轴径为20-120mm时为d/120(d为轴径),用合成橡胶作密封圈时为1/250,用聚四氟乙烯作密封圈时为1/500

加大间隙(在轴径为15~200的范围内,密封圈附近单侧间隙为0.1~0.3或0.1~0.5mm,在高压下取最小值)。

机械密封使用条件、运转条件、操作管理所致故障

故障原因

所致现象

改进措施

a析出固体物料泄漏液、介质凝固、粘结.

b腐蚀、电化腐蚀

c周速过高、压力过高

d振动过大、汽蚀、喘振、轴承不正常

e干摩擦、负压、空转密封处汽蚀、吸气、抽空。

f 热冲击,急冷、急热

g 温差过大

h 试压超标,过高,反压

不正常泄漏

对含有颗粒介质,加装过滤装置

对不宜采用自身介质做冲洗液的,应采取外冲洗措施

检查泵与密封使用性能,改进使用方法

加强冲洗、急冷,改善密封运行环境

a析出固体物料泄漏液、介质凝固,粘结.

b 腐蚀,电化腐蚀

c 压力波动汽蚀、喘振

d热冲击,急冷、急热

e温差过大

f试压超标,过高,反压

泄漏量较大

同上

a 析出固体物料泄漏液、介质凝固,粘结.

b介质凝固、粘结

c周速过高,压力过高

d 振动过大,汽蚀、喘振,轴承不正常

e 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

功率上升

同上

a物料混入或析出固体物质,介质凝固、粘结.

b液体温度超过下限(过冷)

不能运转

蒸气保温、加强冲洗、背冷措施

改换密封结构形式

a析出固体物料,介质凝固,粘结.

b介质温度过高或过低

c腐蚀,电化腐蚀d 冲洗、冷却堵塞或减压管路系统堵塞

e 周速过高,压力过高

f 振动过大,汽蚀、喘振,轴承不正常

g 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

h 密封腔未排气

机构破坏

对含有颗粒介质,加装过滤装置

对不宜采用自身介质做冲洗液的,应采取外冲洗措施

检查泵与密封使用性能,改进使用方法

加强冲洗、急冷,改善密封运行环境

腐蚀、泄露液凝固、粘结变质

腐蚀,电化腐蚀

同上

a 冲洗、冷却堵塞或循环系统管路堵塞

b 密封端面比压过大

c 周速过高,压力过高

压盖过热

减少弹簧数量,或适当减小密封压缩量

重新装配调整,改善系统结构

改换密封结构形式

强化冷却、润滑措施

a 冲洗、冷却堵塞或减压管路系统堵塞

b 周速过高,压力过高

c 振动过大,汽蚀、喘振,轴承不正常

d 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e 密封腔未排气

冒烟

同上

a周速过高,压力过高

b 振动过大,汽蚀、喘振,轴承不正常

c 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

d 密封腔未排气

端面发声

适当减小密封压缩量

重新装配调整,改善系统结构,排尽系统管路中的气体

改换密封结构形式

强化冷却、润滑措施

a周速过高,压力过高

b振动过大,汽蚀、喘振,轴承不正常

c 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

大量磨损产物析出

减少弹簧数量,或适当减小密封压缩量

重新装配调整,改善系统结构

改换密封结构形式

强化冷却、润滑措施

a周速过高,压力过高

b振动过大,汽蚀、喘振,轴承不正常

c干摩擦、负压、空转密封处汽蚀、吸气、抽空。

不正常振动

重新装配调整,改善系统结构

改换密封结构形式

a 振动过大,汽蚀、喘振,轴承不正常

b 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

c压力波动汽蚀、喘振

d 热冲击,急冷、急热

e 试压超标,过高,反压

机构打滑

同上

a冲洗、冷却堵塞或减压管路系统堵塞

b 周速过高,压力过高

c 振动过大,汽蚀、喘振,轴承不正常

d 干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e密封腔未排气、热冲击,急冷、急热

g 温差过大

h试压超标过高,反压

端面开裂

可适当减小密封压缩量

重新装配调整,改善系统结构,排尽系统管路中的气体

改换密封结构形式

强化冷却、润滑措施

a冲洗、冷却堵塞或减压管路系统堵塞

b周速过高,压力过高

c振动过大,汽蚀、喘振,轴承不正常

d干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e密封腔未排气

端面烧伤

可适当减小密封压缩量

重新装配调整,改善系统结构,排尽系统管路中的气体

改换密封结构形式,强化冷却、润滑措施

a周速过高,压力过高

b振动过大,汽蚀、喘振,轴承不正常

c干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e端面有杂质,介质有颗粒

端面磨损

可适当减小密封压缩量

重新仔细装配调整,研磨端面,改善系统结构

换用硬质材料做端面

a振动过大,汽蚀、喘振,轴承不正常

b干摩擦、负压、空转密封处汽蚀、吸气、抽空。

c装配安装时将端面碰坏

端面刮伤

重新仔细装配调整,研磨端面,改善系统结构

换用硬质材料做端面

a 冲洗、冷却堵塞或减压管路系统堵塞

b周速过高,压力过高

c振动过大,汽蚀、喘振,轴承不正常

d干摩擦、负压、空转密封处汽蚀、吸气、抽空。

e密封腔未排气

机构破坏

重新装配调整,检查各传动机构的可靠性,改善系统结构

排尽系统管路中的气体

改换密封结构形式,强化冷却、润滑措施

a压力波动汽蚀、喘振

b热冲击,急冷、急热

c温差过大

d试压超标,过高,反压

e密封选型错误

端面早期磨损

重新仔细装配调整,研磨端面,改善系统结构

换用硬质材料做端面

重新选择密封结构形式

a压力波动汽蚀、喘振

b热冲击,急冷、急热

c 温差过大

d试压超标,过高,反压

端面破坏、变形

重新仔细装配调整,研磨端面,改善系统结构

增加保温或冷却措施并保持足够时间

机械密封技术条件

Specificationformechanicalseals

JB/T4127.1-1999

1范围

本标准规定了轻型机械密封产品质量有关技术、性能、试验、验收、标志及包装等技术条件。

本标准适用于离心泵及其它类似旋转式机械的机械密封。

其工作参数一般为:

工作压力为0~1.6MPa(指密封腔内实际压力);工作温度为–20~80℃(指密封腔内实际温度);轴(或轴套)外径为10~120mm;转速不大于3000r/min;介质为清水、油类和一般腐蚀性液体。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T1184—1996形状和位置公差未注公差值

GB/T14211—1993机械密封试验方法

JB/T6629—1993机械密封循环保护系统

JB/T7757.1—1995机械密封用圆柱螺旋弹簧

JB/T7757.2—1995机械密封用O形橡胶圈

3机械密封结构

本标准对机械密封的结构不作具体规定,各制造厂可根据用户使用条件设计出不同结构的机械密封。

4机械密封主要零件的技术要求

4.1密封端面的平面度和粗糙度要求

密封端面平面度不大于0.0009mm;金属材料密封端面粗糙度Ra值应不大于0.2μm,非金属材料密封端面粗糙度Ra值不大于0.4μm。

4.2静止环和旋转环的密封端面对与辅助密封圈接触的端面的平行度按GB/T1184的7级精度。

4.3静止环和旋转环与辅助密封圈接触部位的表面粗糙度Ra值不大于3.2μm,外圆或内孔尺寸公差为h8或H8。

4.4静止环密封端面对与静止环辅助密封圈接触的外圆的垂直度、旋转环密封端面对与旋转环辅助密封圈接触的内孔的垂直度,均按GB/T1184的7级精度。

4.5石墨环、填充聚四氟乙烯环及组装的旋转环、静止环要做水压检验。

其检验压力为工作压力的1.25倍,持续10min不应有渗漏。

4.6弹簧内径、外径、自由高度、工作压力、弹簧中心线与两端面垂直度等公差值按JB/T7757.1的要求。

对于多弹簧机械密封,同一套机械密封中各弹簧之间的自由高度差不大于0.5mm。

4.7弹簧座、传动座的内孔尺寸公差为E9,粗糙度Ra值应不大于3.2μm。

4.8橡胶O形圈技术要求按JB/T7757.2的规定。

5机械密封性能要求

5.1泄漏量

当被密封介质为液体时,平均泄漏量规定如下:

轴(或轴套)外径大于50mm时,不大于5mL/h;

轴(或轴套)外径不大于50mm时,不大于3mL/h。

对于特殊条件及被密封介质为气体时不受此限。

5.2磨损量

磨损量的大小要满足机械密封使用期的要求。

以清水为介质进行试验,运转100h软质材料的密封环磨损量不大于0.02mm。

5.3在选型合理、安装使用正确的情况下,被密封介质为清水、油类及类似介质时,机械密封的使用期一般不少于1年。

被密封介质为腐蚀性介质时,机械密封的使用期一般为六个月到1年。

但在使用条件苛刻时不受此限。

5.4机械密封静压试验其试验压力为产品最高使用压力的1.25倍,持续10min,其指标为轴(或轴套)外径大于50mm时,折算泄漏量不大于5mL/h;轴(或轴套)外径不大于50mm时,折算泄漏量不大于3mL/h。

6机械密封试验

6.1机械密封新产品必须按GB/T14211进行型式试验。

6.2机械密封产品出厂前,必要时按GB/T14211进行静压试验或运转试验。

7安装与使用要求

7.1安装机械密封部位的轴(或轴套)按下列要求。

7.1.1安装机械密封部位的轴(或轴套)的径向跳动公差按表1。

表1

轴(或轴套)外径

径向跳动公差

10~50

0.04

>50~120

0.06

7.1.2表面粗糙度Ra值应不大于3.2μm。

7.1.3外径尺寸公差h6。

7.1.4安装旋转环辅助密封圈的轴(或轴套)的端部按图1倒角,以便于安装。

图1

7.2安装机械密封的泵或其它类似的旋转式机械在工作时,转子轴向窜动量不超过0.3mm。

7.3密封腔体与密封端盖结合的定位端面对轴(或轴套)表面的跳动公差按表1。

7.4对密封端盖(或壳体)的要求

7.4.1安装静止环辅助密封圈的端盖(或壳体)的孔的端部按图2和表2的规定。

7.4.2密封端盖(或壳体)与辅助密封圈接触部位的表面粗糙度按图2。

图2

表2

轴(或轴套)外径

C

10~16

1.5

>16~48

2

>48~75

2.5

>75~120

3

7.5机械密封在密装时,必须将轴(或轴套)、密封腔体、密封端盖及机械密封本身清洗干净,防止任何杂质进入密封部位。

7.6当输送介质温度偏高、过低,或含有杂质颗粒、易燃、易爆、有毒时,必须采取相应的阻封、冲洗、冷却、过滤等措施。

具体措施按照JB/T6629执行。

7.7机械密封在安装时,应按产品安装使用说明书或样本,保证机械密封的安装尺寸。

8标志与包装

8.1包装盒上标明识别标志。

8.2产品上要打印制造厂标志。

8.3包装应能防止在运输和贮存过程中产品的损伤和零件的遗失。

8.4每套机械密封出厂时都应附有产品合格证,合格证上应有产品型号、数量、生产厂名、检验部门和检查人员的签章及日期。

8.5制造厂应根据用户要求提供产品安装使用说明书。