搅拌站操作者岗前培训.doc

《搅拌站操作者岗前培训.doc》由会员分享,可在线阅读,更多相关《搅拌站操作者岗前培训.doc(14页珍藏版)》请在冰豆网上搜索。

搅拌站操作者和维修人员岗前培训

一、操作步骤及安全操作注意事项

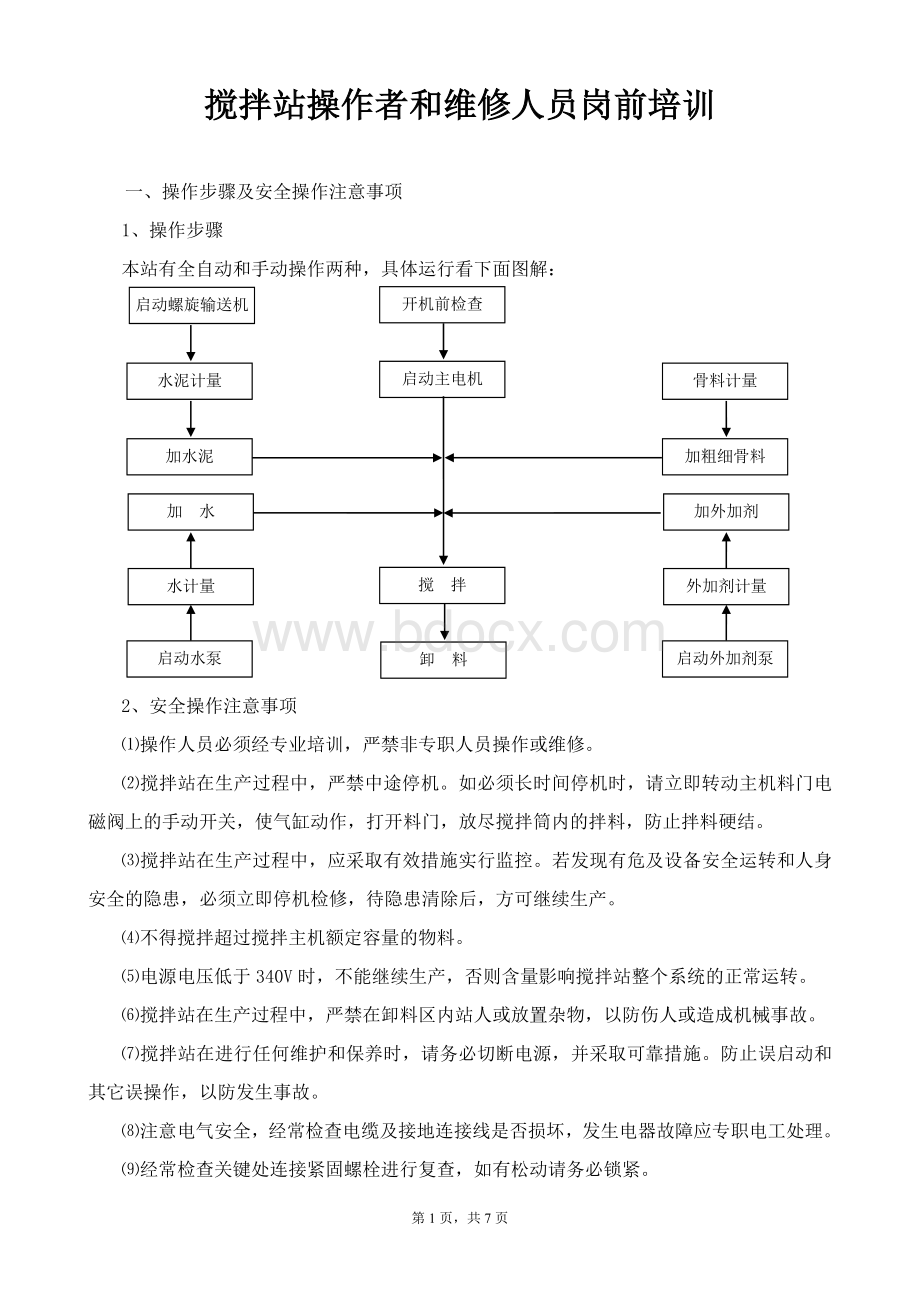

1、操作步骤

本站有全自动和手动操作两种,具体运行看下面图解:

水泥计量

加水泥

加水

水计量

启动水泵

启动主电机

搅拌

卸料

骨料计量

加粗细骨料

加外加剂

外加剂计量

启动外加剂泵

启动螺旋输送机

开机前检查

2、安全操作注意事项

⑴操作人员必须经专业培训,严禁非专职人员操作或维修。

⑵搅拌站在生产过程中,严禁中途停机。

如必须长时间停机时,请立即转动主机料门电磁阀上的手动开关,使气缸动作,打开料门,放尽搅拌筒内的拌料,防止拌料硬结。

⑶搅拌站在生产过程中,应采取有效措施实行监控。

若发现有危及设备安全运转和人身安全的隐患,必须立即停机检修,待隐患清除后,方可继续生产。

⑷不得搅拌超过搅拌主机额定容量的物料。

⑸电源电压低于340V时,不能继续生产,否则含量影响搅拌站整个系统的正常运转。

⑹搅拌站在生产过程中,严禁在卸料区内站人或放置杂物,以防伤人或造成机械事故。

⑺搅拌站在进行任何维护和保养时,请务必切断电源,并采取可靠措施。

防止误启动和其它误操作,以防发生事故。

⑻注意电气安全,经常检查电缆及接地连接线是否损坏,发生电器故障应专职电工处理。

⑼经常检查关键处连接紧固螺栓进行复查,如有松动请务必锁紧。

⑽应经常检查各主冷开关、继电器、接触器按钮、指示灯、仪表的准确性和可靠性。

⑾应经常检查带式输送机、配料机运行是否安全可靠。

3、特殊注意事项

环境温度低于+3°时,搅拌站投入运行必须注意以下几点:

⑴适当加热。

⑵检查各限位开关动作的正确性。

⑶用手动操作气动阀门,查看气动阀门的开启情况。

⑷对电磁阀手动操作一下。

二、机器的维护和保养

1、每次使用前的检查项目

⑴检查空压机自保装置是否可靠,气压应稳定在0.5~8mpa左右。

⑵检查各电控制装置是否安全可靠,注意电源的额定电压380V。

⑶检查主机拌筒是否清理干净,有无堵塞情况。

空运转,检查主机运转是否正常。

⑷检查各料门关闭是否灵活,动作是否准确到位。

⑸检查带式输送机、配料机运行是否正常、皮带有无跑偏。

⑹检查各称量系统是否正常,称量仪表能否正常工作。

⑺检查螺旋输送机处于完好状态,进口阀门是否打开并按螺旋输送机加油标志加油润滑保养后,方可开机。

⑻检查除尘系统是否启动。

⑼启动水泵,检查进水管道有无阻塞情况。

⑽检查浓油泵油罐内油脂是否充足。

2、每次工作完毕后的清理保养项目

⑴将搅拌筒内外,卸料斗清理干净,尤其是搅拌臂、搅拌轴及料门结合面,请务必清理干净,使用高压水枪进行清洗,否则会影响正常使用。

⑵启动粉料称量斗上的振动器,打开出口蝶阀,卸尽称量斗内的粉料。

⑶检查各秤斗下连接胶管是否破裂,是否绷紧。

如破裂请及时更换,如绷紧,请调整到不绷紧为止。

⑷清理控制室,平台上的积尘,地面清理干净。

⑸清理干净卸料斗内外的混凝土及其胶结物。

⑹关闭水泥筒仓卸料口闸门,运转螺旋输送机,卸尽其中余料,否则会因为受潮使粉料硬化粘结在螺旋输送机内,堵塞螺旋输送机。

⑺除尘系统延时5至10分钟,待充分清理滤袋后方可关闭。

⑻停机后,应切断电源。

⑼塞冷天气(环境温度低于+3°时),应把各水泵内的存水和进水管内的存水放尽。

⑽添加剂贮存罐要用清水冲洗干净,换用另一种添加剂时和停用时间超过一天时,要彻底清洗干净。

⑾应放尽空压机贮气筒内的存水,雨天、潮湿天气时,每班应排水两到三次,冬天每班次后,一定要排尽贮气筒内水。

⑿随时注意放尽空气过滤器内的存水。

检查油雾器每分钟滴油量及油杯中油的存量,油雾器每分钟滴数约为5~10。

若不足,请作调整,油滴可从玻璃管中看到。

油杯中油位若到达标定上限,请关闭减压阀,清洗后更换新油,向油杯中加油到标定下限位置。

(13)当搅拌半干或湿的混凝土时,每个工作周期完毕后或在任何生产终断时间过长时,应进行清洗。

(14)当搅拌塌落度小的混凝土时,每个工作周期完毕后或在任何生产终断时间过长时,都应进行清洁。

3、每周检查保养项目

⑴检查搅拌筒内、卸料门及平台残留混凝土的胶结情况,除用水冲洗外。

必要时,应切断电源,用人工铲除残留胶结物。

⑵检查除尘系统滤袋是否堵塞或破损。

⑶检查电磁阀是否漏气,各气缸动作是否正常。

⑷检查各减速机、电动机的紧固情况,如有必要,请再拧紧。

⑸检查电动滚筒、减速机的油位是否达到要求高度。

如有必要,请及时补油。

⑹在各个油嘴上加注润滑脂,并检查油嘴是否堵塞。

⑺检查行程开关是否松动,动作是否准确。

若有松动或动作有超前、滞后应做必要的调整。

4、定期检查和修理项目

⑴检查所有运动件运行情况,检查各连接件有无松动。

⑵检查各称量机物的软连接处有无松动,各气路接头处有无漏气。

⑶检查叶片、衬板的磨损情况,叶片、衬板磨损较严重时,应更换,检查连接螺栓有无松动。

⑷检查筒仓上部除尘装置中滤芯(滤袋)堵塞情况,清洁滤芯(滤袋)或作更换。

⑸正常情况下,每月定期检查电动滚筒、减速机是否渗漏、油脂是否变质。

如是,必须及时维修或更换润滑油脂。

5、可能发生的故障及其解决方法

故障现象

故障原因

排除方法

皮带闷车

1、皮带过紧;

2、严重超载;

3、橡胶挡边与皮带接触过多;

4、皮带松边及运转件被异物卡住;

5、电源缺相。

1、调松机尾张紧装置;

2、检查进料情况,使其合标准;

3、使橡胶挡边与皮带接触10~40mm;

4、先点动两次,若不能排除,人工清除;

5、检查电箱保险丝及电源线

皮带打滑

1、张紧力不够;

2、电动滚筒包胶严重磨损

1、调紧机尾张紧装置;带式输送机增加配重重量;

2、更换电动滚筒包胶或整个电动滚筒。

皮带跑偏

1、滚筒安装与架体不垂直或滚筒安装倾斜;

2、托辊安装不直或托辊安装倾斜;

3、皮带接口不直;

4、皮带架体安装严重偏斜;

5、导料挡板阻力严重不平衡;

6、受料部位有较大不平衡冲击力,下料严重不平衡。

1、在接近滚筒处,松开滚筒连接螺栓,将输送带跑偏一端滚筒沿输送带运动方向前移。

在输送机中间部分,用同样方法移动托辊,移动托辊应采取每个托辊小距离移动,同时增加移动托辊数量;

2、改善导料挡板阻力不平衡现象;

3、改善受料部位受力不平衡

皮带

洒料严重

1、清扫器未调整到位;

2、清扫器清扫刮片磨损;

3、两侧导料橡胶挡板严重磨损。

1、调整清扫器,让刮片与输送带接触,并保持50N左右正压力;

2、更换清扫器清扫刮片或整个清扫器;

3、更换两侧导料橡胶挡板。

托辊

不转动或

有异常声响

该处托辊损坏

更换该处托辊

各料门

开关困难

1、气压过低;

2、快速排气阀堵住;

3、运转销轴卡住;

4、出料口变形;

5、卡住大异物。

1、气压调至0.8~1Mpa;

2、更换快速排气阀;

3、打润滑黄油;

4、修磨出料口;

5、清除异物。

称量精度

下降或不准

1、卸料门开关动作下降;

2、卸料门过大;

3、传感器已坏。

1、清除卸料门故障;

2、调节卸料门边螺栓,将卸料门调小;

3、更换同型号精度传感器。

故障现象

故障原因

排除方法

螺旋机

供料速度慢

筒仓中的破拱装置失效或供气气压过小

检修筒仓底部的气动破拱装置,调节供气气路中的减压阀,使气压维持在0.1~0.3Mpa之间

润滑管路

无油排出

1、无润滑脂;

2、润滑脂不符合技术要求;

3、润滑泵电机损坏或接线不当;

4、管路润滑脂硬化或堵塞;

5、脏物进入分配器内,分配器工作活塞卡死或内部通道堵塞。

1、检查各管路连接处,如发现泄漏予以紧固,并将密封性能不好的管接件更换;

2、加或更换合格的润滑脂;

3、检查电源、控制线路,更换电机;

4、清除筒体和泵内润滑脂,加入机械油冲洗疏通或更换管路;

5、清洗分配器,若活塞卡死则更换分配器。

搅拌叶片衬板磨损严重

1、长期使用正常磨损;

2、使用不合格大粒径骨料,并在筒体内卡料运转;

3、有安装、维修金属进入主机;

4、未按要求检查调整叶片与衬板间隙。

1、更换已磨损的叶片衬板;

2、注意使用合格的物料;

3、检查清理金属物品进入主机;

4、经常清扫拌筒,检查叶片磨损情况,必要时要按要求调整叶片与衬板间隙。

减速机

漏油严重

1、密封圈失效;

2、长期运转,密封圈老化,润滑油失效。

1、更换密封圈;

2、清洗更换润滑油。

传动皮带

失效

1、长期使用正常磨损;

2、超负荷使用造成磨损;

3、皮带轮张紧力不够,皮带与皮带轮有相对磨擦运动。

1、更换传动带;

2、按国家标准规定要求,使用额定物料搅拌;

3、经常检查,调整电机座,使用皮带张紧。

三、搅拌主机的安全使用过程及维修保养

1、搅拌主机的使用过程为装料阶段、搅拌阶段、卸料阶段和清洗。

⑴装料阶段

a、检查搅拌筒是否是空的;

b、按下正确的按钮把料门上;

c、按下正确的按钮开动搅拌主机;

d、按下正确的按钮开始装料。

⑵搅拌阶段

搅拌阶段是将物料搅拌均匀的过程,每罐混凝土投入物料体积为4800升,搅拌均匀后密实体积为3000升,常规的商品混凝土搅拌时间为35秒左右。

⑶卸料阶段

a、卸料经位于拌筒底部的卸料门而出;

b、按下适当的接钮便能打开卸料门;

c、全开门完全卸出搅拌筒内物料需时约15秒;

当物料半乾或流动性差,直接进入输送车时,容易堵塞,可采用半开门卸料约12秒,全开门卸料约8秒。

d、完全关闭卸料门需时间约3秒。

⑷清洗

工作周期完毕后,应清除混合物所遗下之物,清洗主轴、搅拌臂、叶片及主机盖各处。

2、维修保养

在每班工作前后的维修保养,须先断开控制线路上的电源。

2.1减速箱润滑

a、视润滑油油质情况或每6个月更换一次润滑油;

b、润滑油的型号为N150或N220中压工业齿轮油,一台机总用量为18kg,注油至减速箱中心高部位;

c、更换润滑油时,注意必须将减速箱内杂物冲净后,方可加入新油;

d、经常检查油面高度,随时补充润滑油。

2.2搅拌主机轴端密封及润滑

a、搅拌主机轴端密封为机动泵加油加压,抵御混凝土浆侵入;

b、机动泵须使用干净的润滑脂,润滑脂要求使用3#锂基脂;

c、经常检查油罐内润滑脂是否充足,接近低油位标志时应及时加注润滑脂;

d、由搅拌站自动控制加油,润滑泵与搅拌主电机同步动作;

e、应避免加油过程中对润滑脂造成污染,禁止以下行为:

戴手套加油,用木板、木棒、铁支等类似物件加油。

2.3检查螺栓松紧

a、更换调整搅拌叶片后,都须复查搅拌叶片固定螺栓的松紧;

b、每班检查电机固定螺栓,及电机座交接固定是否可靠;

c、每周检查主传动同步轴螺栓是否松动。

2.4检查搅拌叶片、衬板等零件磨损

a、衬板厚度只有2~3mm时必须更换;

b、搅拌叶片及搅拌臂有多于50%的磨损时必须更换。

2.5调节搅拌叶片侧刮叶片

a、侧刮叶片与侧壁衬板的间隙亦须控制小于5mm范围内。

b、间隙控制在小于5mm范围内,会使卡料、搅拌轴受压力、搅拌叶片的断裂、衬板磨损减少。

2.6检查传动皮带的张紧

a、检查所有皮带是否处于完好状态,皮带有没有脱轨老化迹象;

b、若发现一条或多条传动皮带已经老化,请立即成组等长更换;

c、每周检查皮带轮张紧程度,必要时,通过电机座摆动,调整张紧皮带。

2.7安全操作注意事项

a、不定期应对各紧固螺栓进行复查和重新紧固,尤其是搅拌臂、叶片、衬板连接螺栓、减速电机、同步轴连接螺栓以及各地脚螺母应重点进行复查和重新紧固。

b、检修时务必切断电源,彻底释放气管内的气压,并指定专人守护,以防发生人身事故;

c、注意电气安全,经常检查接地线是否损坏,防