液化石油气汽车槽车安全管理规定.docx

《液化石油气汽车槽车安全管理规定.docx》由会员分享,可在线阅读,更多相关《液化石油气汽车槽车安全管理规定.docx(17页珍藏版)》请在冰豆网上搜索。

液化石油气汽车槽车安全管理规定

液化石油气汽车槽车安全管理规定

第一条为了贯彻国家的安全生产方针,加强对液化石油气汽车槽车的安全

管理,保障人民生命和财产的安全,适应四个现代化建设事业的需要,特制定本

规定。

第二条本规定适用于罐体容积大于一立方米,运输液态丙烯、丙烷、丁烯、

丁烷、丁二烯以及它们的混合物的汽车槽车。

本规定所指的汽车槽车包括罐体固定在汽车底盘上的单

车式汽车槽车和半拖式汽车槽车,也包括罐体靠附加紧固装

置安放在卡车货箱内的活动式汽车槽车(以下均简称槽车)。

第三条槽车的设计、制造、检验、使用、运输和管理,除必须严格遵守本

规定外,还应符合国家有关汽车设计、制造、检验、运输和防火的规定。

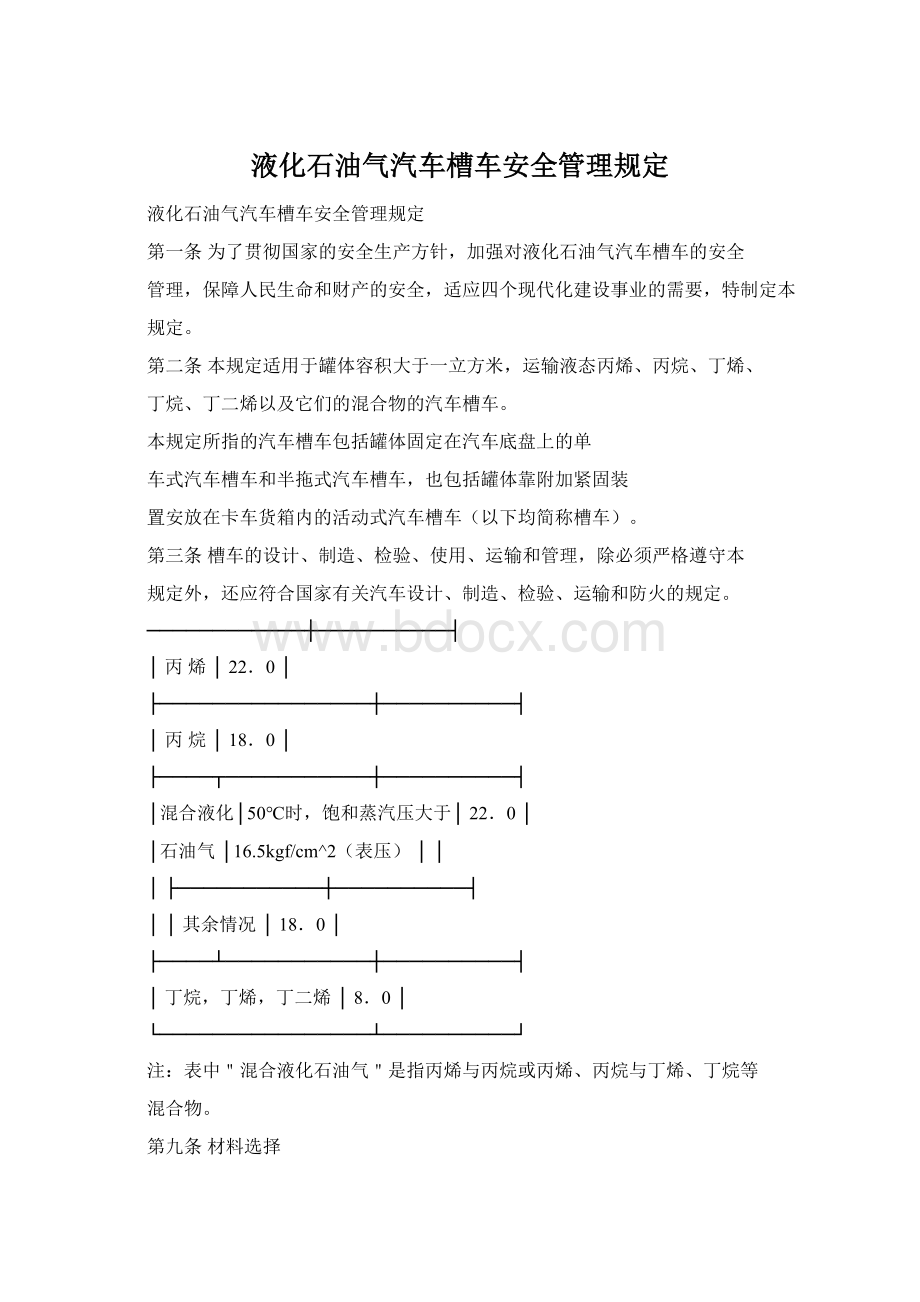

────────────┼──────────┤

│丙烯│22.0│

├────────────────┼──────────┤

│丙烷│18.0│

├────┬───────────┼──────────┤

│混合液化│50℃时,饱和蒸汽压大于│22.0│

│石油气│16.5kgf/cm^2(表压)││

│├───────────┼──────────┤

││其余情况│18.0│

├────┴───────────┼──────────┤

│丁烷,丁烯,丁二烯│8.0│

└────────────────┴──────────┘

注:

表中"混合液化石油气"是指丙烯与丙烷或丙烯、丙烷与丁烯、丁烷等

混合物。

第九条材料选择

(1)制造槽车与罐体和承压元件的板材、管材、棒材、和锻件,必须符合

化学工业部、石油工业部和第一机械工业部联合颁布的现行《钢制石油化工压力

容器设计规定》第二章的规定。

但制造罐体的钢板,应采用屈服点规定值低于

40gf/mm^2的压力容器用钢或锅炉用钢,锻件应不低于现行JB755《压力容器锻

件技术条件》中的一级要求。

(2)采用国外材料时,材料的选用除必须符合该国相应的设计制造规模和

材料标准的规定外,还应取得设计单位技术负责人的批准。

(3)如槽车的装卸管道局部采用耐油橡胶管,其耐压强度应不低于60kgf/

cm^2。

第十条强度计算

(1)槽车罐体的强度计算以及平盖、开孔和法兰等的设计,可按上述《钢

制石油化工压力容器设计规定》进行,但其安全系数应取为nB>3;罐体腐蚀裕

度应不小于1mm。

(2)罐体的最小壁厚应不小于6mm。

(3)槽体还应根据《钢制石油化工压力容器设计规定》第四章的规定,按

承受lkgf/cm^2的外压力进行稳定性校验。

(4)槽车总图或罐体部件图上,应分别标明封头和筒体所允许的出厂实测

最小壁厚值Smin。

第十一条最大充装量

(1)每辆槽车应规定所允许充装的介质和允许的最大充装量。

(2)一般情况下,槽车允许的最大充装重量不得超过按下式计算所得之数

值:

W:

---QV

式中:

W---槽车允许的最大充装重量(kg);

V---罐体的实测容积(L);

Q---重量充装系数(kg/L),按表2规定。

┌───────┬───────────┐

│充装介质种类│重量充装系数,不大于│

├───────┼───────────┤

│丙烯│0.43│

├───────┼───────────┤

│丙烷│0·42│

├───────┼───────────┤

│混合液化石油气│0.42│

├───────┼───────────┤

│正丁烷│0·51│

├───────┼───────────┤

│异丁烷│0·49│

├───────┼───────────┤

│丁烯│0.53│

├───────┼───────────┤

│丁二烯│0.55│

└───────┴───────────┘

特定条件下,如果槽车在一次充装、运输和卸液的全过程中,确能严格控制

最大温差不超过30C,则允许按罐体容积的85%进行充装,但此规定不适用于

罐体兼作贮罐用的活动槽车。

(3)单车固定或和活动式槽车的满载总重不得超过原型载重汽车的允许满

载总重。

第十二条槽车的稳定性校验

槽车设计应确定合理的重心位置和轴荷分配,以保证具有可靠的运行稳定性

能。

槽车的稳定性校验可参照《机械工程手册》汽车篇推荐的方法执行。

第十三条设计资料的审批

(1)槽车的设计资料必须包括设计图纸、设计计算书和使用说明书。

(2)试制槽车设计图纸和设计计算书须经设计单位技术负责人审查批准,

并报主管部门和所在省、市、自治区劳动局备案。

(3)经鉴定合格后投入批量生产的槽车,设计图纸和设计计算书还须

随同技术鉴定书报请国家劳动总局锅炉压力容器安全监察局或其授权的机构批准。

第十四条制造厂的审批

槽车制造厂必须具有足够的加工装备,技术力量和检验手段,经省级或省级

以上主管部门和所在省、市、自治区劳动局审查同意,并报请国家劳动总局锅炉

压力容器安全监察局批准,在取得制造许可证后,方许制造槽车。

第十五条槽车的试制和鉴定

新型槽车,在批量生产前必须进行试制和试验。

试制产品(不应超过3台)

须经主管部门会同有关部门和单位鉴定合格,并在经过所在省、市、自治区劳动

局审查同意、报请国家劳动总局锅炉压力容器安全监察局或其授权的机构批准后,

方可批量制造。

第十六条修改设计的审批

槽车的制造必须严格按照本规定和经过批准的图纸施工。

制造厂如需改变设

计(包括材料代用)。

应经原设计单位技术负责人审查同意,重大的修改并须取

得原设计图纸批准机构的批准。

第十七条罐体制造

槽车罐体的制造和检验,必须符合本规定和图样的要求。

凡本规定和图样无

明确规定者,应遵照现行JB741《钢制焊接压力容器技术条件》和JB/z105《钢

制压力容器焊接规程》的有关规定执行。

第十八条材料检验

(1)制造罐体和承压元件的原材料和焊接材料必须具有质量合格证明书。

(2)投料前,应根据本规定和有关材料标准的要求,按炉批复验钢板的化

学成份和常温机械性能,并逐张检查钢板表面质量。

不合格的材料不准使用。

第十九条材料标记的移植

原材料下料后,制造厂应及时将材料标记(包括材料牌号、炉号、批号、编

号及厚度等)。

或材料标记代号打印移植在每块制造罐体和主要承压元件的材料

上。

第二十条焊接试板

(1)必须对每台槽车罐体做一块产品纵缝焊接试板,以便进行焊缝性能的

检验。

成批生产的槽车,在焊接质量稳定的情况下,经所在省、市、自治区劳动

局批准后,其产品焊接试板可以少做,但每10台至少做一块。

(2)凡采用新材料、新工艺或国外材料时,在罐体施焊前必须制备焊接工

艺试板,进行焊接工艺评定。

第二十一条焊接施工

(1)承担罐体和承压元件焊接操作的焊工,必须按照国家劳动总局颁布的现

行《锅炉压力容器焊工考试规则》的要求经考试合格,并持有有效的证书。

(2)罐体的焊接施工必须严格执行本规定和焊接工艺规程以及图样的要求。

自动焊对接焊缝的加强高度不应超过2mm。

(3)施焊后,应在焊缝附近的规定部位打上焊工代号钢印。

第二十二条焊缝的无损探伤检查

(1)罐体焊缝的无损探伤检查应由经过考试合格的检验人员进行。

检查结

果应有详细记录。

(2)人孔和接管的所有焊缝均必须进行100%的磁粉探伤或者色检验,不得

有裂纹和夹层存在。

(3)罐体的对接焊缝,必须经过100%的射线检查合格。

对于有超声波探伤

经验的单位,也允许用100%的超声波探伤来代替,但必须同时辅加20%以上的射

线复查,射线复查部位应包括焊缝的交叉部位和超声波探伤的可疑部位。

(4)焊缝的无损探伤检查方法和评定标准按现行JB741《钢制焊接压力容器

技术条件》的规定执行。

封头拼接焊缝应按纵焊缝对待。

第二十三条罐体的焊缝热处理

(1)槽车罐体制成并经检验合格后,必须进行焊后整体消除残余应力热处

理。

(2)热处理时,应采取适当措施防止罐体变形。

热处理后,罐体内外表面

应清除干净,并不得再进行施焊。

第二十四条罐体的水压试验和内容积测定

(1)罐体的水压试验应在热处理后进行。

水压试验的压力应为罐体设计压

力的1.5倍,保压时间应不少于30分钟。

试验过程中不得有显著变形,不均匀膨

胀和渗漏。

(2)在进行罐体水压试验的同时或以后,进行罐体内容积的测定。

第二十五条安全附件的制造和验收

槽车上的各种安全装置和附件,如安全阀、液面计、压力表、温度计、液泵、

阀门、紧急切断装置和灭火器材等的制造的检验,必须符合本规定和各有关规定

及标准的要求,并必须具有出厂检验合格证或质量证明书。

压力表和液面计还须

有计量部门出具的检验证明。

第二十六条槽车的组装和气密性试验

(1)槽车的各种附件和管路,在与罐体组装前均须分别进行性能检验或试

验,合格后可进行组装。

安全阀必须经过开启压力调试合格,并须进行铅封。

(2)槽车组装后,必须进行整体气密性试验。

试验压力为罐体的设计压力。

试验时应采取可靠的安全防护措施。

第二十七条整车检验和运行试验

(1)每辆槽车必须在制造厂内完成罐体、附件与车辆(或底盘)的总组装,

并经检验和试验合格后,方许出厂。

(2)试制的槽车,制造厂必须对其重心位置、轴荷分配及空载时的最大侧

向倾斜角度加以测定,并进行运行试验。

槽车的运行试验在空载和充水的条件下,在硬质路面上至少行驶1000公里。

试验项目包括:

行车速度、制动及转弯性能、倾斜爬坡能力、附件性能及车辆稳

定情况等。

运行试验后,还必须在充有实际介质的条件下进行一定时间的试用。

(3)批量生产的槽车,在出厂前必须进行整车车体检验。

检验项目包括:

罐体质量、安全附件、车辆尺寸空载时的最大侧向倾斜角度和出厂文件等。

(4)槽车空载时的最大侧向倾斜角度不小于35℃。

第二十八条槽车铭牌

槽车的金属铭牌一般应固定在罐体上,内容包括:

槽车型号和名称;

充装介质;

设计压力(kgf/cm^2);

设计温度(℃)

容积

(1);

最大充装重量(kg)

车辆满载总重(kgt)

产品编号;

制造日期;

制造厂名称。

第二十九条槽车的出厂文件

槽车出厂时必须带有下列文件:

(1)产品合格证;

(2)产品质量证明书;

(3)产品使用说明书;

(4)槽车总图和主要部件图。

第三十条槽车的产品质量证明书

槽车的产品质量证明书应包括:

(1)底盘(或车辆)的各种附件的合格证明和检验证明;

(2)罐体材料的牌号及化学成份、机械性能的复验结果;

(3)焊接材料牌号及焊接试验检验报告;

(4)焊缝无损检验报告;

(5)罐体的焊后热处理报告;

(6)罐体的水压试验报告;

(7)罐体外观及几何尺寸检查报告;

(8)整车罐体检验报告。

第三十一条槽车的安全装置

槽车的各种安全装置和附件必须齐全、灵敏、安全、可靠;各种漆色和标志

应明晰、无损。

第三十二条安全阀

(1)槽车顶部气相空间必须设有一个以上内装式弹簧安全阀,其排放气体

应在罐体上方。

(2)安全阀的设计必须考虑在罐内压力出现异常和发生火灾情况下,均能

迅速排放。

安全阀的排放能力应不低于按下式计算所得之数值:

q=1x37100A0.82

──

r